- •Лекция № 12-13 Огнеупоры и теплоизоляционные материалы

- •Классификация огнеупоров

- •2. Физические и рабочие свойства огнеупоров.

- •3. Кремнеземистые огнеупорные материалы

- •Алюмосиликатные огнеупорные материалы

- •5. Магнийсодержащие огнеупорные материалы

- •6. Цирконистые огнеупорные материалы

- •7. Углеродсодержащие огнеупорные материалы

- •8. Карбидкремниевые огнеупорные материалы

- •9. Огнеупорные растворы, набивочные массы, обмазки и бетоны.

- •10. Теплоизоляционные материалы.

- •11. Строительные материалы и металлы

- •12. Огнеупорные растворы, набивочные массы, обмазки и бетоны.

- •14. Строительные материалы и металлы. Лекция № 14 Кладка и строительные элементы печей

- •1. Фундаменты печей

- •2. Каркасы печей

- •3. Футеровка печей

- •Лекция № 15-16 Утилизация тепла в металлургических печах

- •1. Теплотехнические основы утилизации тепла дымовых газов

- •2. Устройство и принцип работы рекуперативных теплообменников.

- •3. Устройство и принцип работы регенеративных теплообменников.

- •4. Котлы утилизаторы

- •5. Охлаждение печей

- •6. Очистка дымовых газов

- •Лекция № 17 Классификация и общая характеристика тепловой работы печей. Доменная печь

- •1. Классификация печей по принципу теплогенерации

- •2. Классификация печей по технологическим и конструктивным признакам

- •3. Теплотехнические характеристики работы печей

- •4. Тепловой баланс и затрата топлива

- •3. Устройство и работа доменной печи

- •Лекция № 18 Мартеновские печи и конверторы

- •1. Устройство и работа мартеновской печи

- •2. Устройство и работа конвертора

- •Лекция № 18 Электрические, индукционные, плазменные печи

- •1. Устройство и работа электрической печи

- •2. Устройство и работа индукционной печи

- •3. Устройство и работа плазменной печи

- •Лекция № 19 Техническое обслуживание и ремонт печей

- •1. Пуск и разогрев печи

- •2. Эксплуатация и уход за ними

- •3. Ремонт печей

4. Котлы утилизаторы

Энергетическое хозяйство металлургического завода предназначено для выработки и распределения энергии или энергоносителей разных видов.

К основным энергетическим цехам завода относятся тепловая электрическая станция (ТЭЦ) или паровоздуходувная станция (ПВО), кислородный цех, теплосиловой цех, цех тепловых и газовых сетей и др.

Кроме электроэнергии на заводе вырабатываются такие энергоносители, как пар и горячая вода, сжатый воздух, кислород.

Теплоэнергетическое оборудование или теплосиловые устройства, на которых получается тот или иной энергоноситель, состоит из различного вида парогенераторов, паровых и газовых турбин, турбокомпрессоров и воздуходувок и т. д. На производство энергоносителей затрачивается более 13 % от всей потребляемой заводом энергии.

К парогенераторам относятся энергетические котельные агрегаты, расположенные на ТЭЦ, а также котлы-утилизаторы (КУ) и системы испарительного охлаждения (ИО), размещенные вблизи металлургических печей.

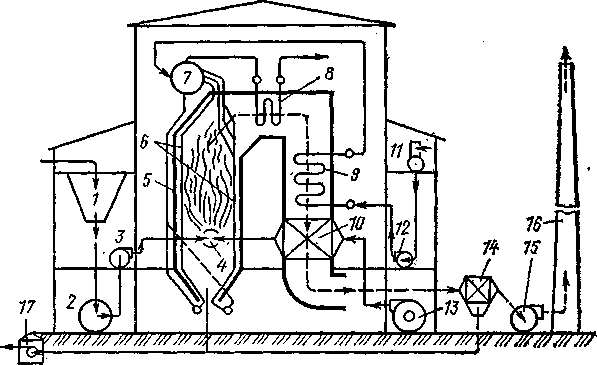

Энергетический котельный агрегат предназначается для выработки перегретого водяного пара энергетических параметров, т.е. давлением 1,4—14 МПа и температурой 420—560 °С (рис. 73).

Работу парового котла обеспечивают системы топливо-приготовления и топливоподачи 1—3, устройства для сжигания топлива 4, система шлако- и золоудаления 17, химво-доочистки и система КИП и автоматики.

Паровой котел — это трубчатый теплообменник, состоящий из радиационной части — экранов и конвективной части — змеевиковых пакетов труб, соединенных с барабаном-сепаратором.

Трубчатые экраны радиационной части 6 размещаются на стенах топочной камеры 5, где сжигается топливо. Экраны представляют собой ряд вертикальных труб, которые через верхние и нижние коллекторы подключены к барабану 7 и образуют замкнутый циркуляционный контур для пароводяной смеси. В современных котлах применяется как многократная принудительная, так и естественная циркуляция пароводяной смеси.

Рис. 73 - Схема котельного агрегата

На выходе дымовых газов из топки размещаются змеевики труб конвективной части поверхности нагрева, затем следуют пакеты труб пароперегревателя 5. В опускном вертикальном газоходе находятся хвостовые поверхности нагрева — водяной экономайзер 9 и воздухоподогреватель 10. Здесь температура газов снижается с 500— 700 °С до 100°С.

Дымовые газы на выходе из воздухонагревателя направляются на газоочистку 14, а затем дымососом 15 подаются на дымовую трубу 16.

Насыщенный пар из барабана-сепаратора проходит пароперегреватель и далее поступает в заводской паропровод перегретого пара.

Подпитка контура циркуляции 12 осуществляется химически очищенной деаэрированной водой 11, которая подогревается в трубчатом теплообменнике — экономайзере 9 и подается в барабан котла. Эта вода называется питательной, она состоит из возвратного конденсата и химоочищенной сырой воды. Количество ее соответствует паропроизводительности котла и компенсации продувки. Для вывода из контура циркуляции накопленных солей, часть воды из барабана котла удаляется в виде продувочной воды (до 5 %).

Воздух, необходимый для сжигания топлива 13, проходит подогрев в воздухоподогревателе — в трубчатом или регенеративном теплообменнике 10.

Эффективность преобразования энергии топлива в энергию пара в котле характеризует коэффициент полезного действия (к. п. д.). К. п. д. котлоагрегата определяют как отношение полезно затраченного тепла ко всему, выделенному при сжигании топлива.

Для современных крупных котлоагрегатов к. п. д. составляет 80—90%. Паропроизводительность достигает 420 т/ч при давлении 14 МПа.

Котлы могут отапливаться пылевидным угольным, газовым, а также жидким топливом. На ТЭЦ металлургических заводов, как правило, отопление комбинированное, а котлоагрегаты оборудованы устройствами для сжигания 2—3 видов топлива.

Расчет теплообмена в котлоагрегате дает возможность определить величину поверхностей нагрева Н, м2 при заданной паропроизводительности О, кг/ч или наоборот, для выбранного типа котла с поверхностью нагрева Н уточнить его паропроизводительность Д. В основе расчетов лежат уравнения теплового баланса и уравнения теплопередачи.

Движение продуктов горения в газоходах котлоагрегата обеспечивается дымососом, установленным за золоуловителем, перед дымовой трубой. Тип золоуловителя, как правило, зависит от вида сжигаемого топлива — центробежный сруббер, батарейный циклон или электрофильтр.

Котлы-утилизаторы мартеновских печей

В отличие от рассмотренных выше энергетических парогенераторов в котлах-утилизаторах (КУ) вместо тепла от сжигания топлива используется физическое тепло отходящих газов промышленных печей. Основная задача, которой удовлетворяют КУ, снизить температуру выбрасываемых в атмосферу газов (и тем самым повысить к.п.д. печи), преобразовав их тепло в энергию водяного пара.

Конструкция КУ состоит из трубчатых испарительных поверхностей нагрева 3, пароперегревателя 1, водяного экономайзера 4 и барабана-сепаратора 2.

В некоторых типах КУ для низкотемпературных газов пароперегреватель отсутствует. Для работы при высоких температурах (1000—1200°С) на входе в КУ предусматривается радиационная камера, за которой размещается пароперегреватель, а далее конвективные испарительные поверхности.

На металлургических заводах в основном применяются унифицированные агрегаты с принудительной циркуляцией пароводяной смеси типа КУ-125, КУ-100-1 и КУ-80-3. Первая цифра в маркировке означает максимальный часовой расход газов через котел в тыс. м3/ч. Допустимые температуры газа на входе 650—850 °С, параметры пара Р= = 1,8÷4,5 МПа, Т=365÷385°С. Паропроизводительность достигает 30—41 т/ч.

Расчеты (тепловой, аэродинамический) котлов-утилизаторов выполняются по тем же нормам, как и энергетические котлы. При этом удельные показатели относят не к 1 м3 (кг) сжигаемого топлива, а к 1 м3 отходящих газов, поступающих в котел-утилизатор.

Котлы-утилизаторы кислородных конвертеров

Поверхностные охладители конвертерных газов можно классифицировать по следующим основным признакам:

1) по виду теплоносителя: водяные и паровые. К первым относятся кессоны и трубчатые охладители, ко вторым котлы-утилизаторы или схемы испарительного охлаждения;

2) по виду преимущественного теплообмена: радиационные и радиационно-конвективные. В первых охлаждение газов происходит до 800—1200°С, во вторых до 250 — 400 °С;

3) по схеме циркуляции теплоносителя: с принудительной, естественной и комбинированной схемами циркуляции;

4) по виду газохода: с одним восходящим газоходом (наклонным или вертикальным) Л-образным газоходом, с П-образным газоходом и др.

На многих заводах в схемах с дожиганием оксида углерода в качестве охладителей продуктов сгорания применяются радиационно-конвективные паровые котлы-утилизаторы с принудительной циркуляцией, с П-образной компоновкой газохода. В схемах «без дожигания» или «с частичным дожиганием» — радиационные паровые с принудительной и естественной циркуляцией с П-образным или одиночным вертикальным газоходом.

В большинстве конструкций охладителей конвертерных газов в качестве поверхностей нагрева применяют трубы. В радиационной части трубы, соединенные мембраной, образуют сплошные мембранные трубчатые панели.

Рассмотрим особенности конструкций паровых котлов-утилизаторов и водяных охладителей конвертерных газов.

Условия работы конвертерных котлов от обычных котлов-утилизаторов отличаются резкими колебаниями тепловой нагрузки. В этих котлах применяются схемы с принудительной и естественной циркуляцией.

Естественная циркуляция возникает под действием разности плотностей воды и пароводяной смеси в контуре.

Конструкция теплообменных поверхностей конвертерных котлов определяется видом преимущественного теплообмена. Так как на выходе из горловины конвертера газы имеют температуру не ниже 1600 °С, то эта часть котла всегда выполняется как радиационная, т.е. цилиндрическая, прямоугольная или многогранная шахта, экранированные стены которой воспринимают тепло излучением. Здесь происходит охлаждение газов до температуры около 1000°С.

Радиационная часть котла работает в условиях повышенной запыленности, а значительный вынос жидких частиц в период продувки может привести к зашлаковыванию и настилеобразованию. Поэтому в большинстве конструкций котлов радиационная часть делается из двух отдельных секций. Первая, радиационная секция в виде гладкостенного или трубчатого кессона подвижна и может отводиться в период перефутеровки конвертера. Как правило, кессоны имеют самостоятельный контур циркуляции. Конструкция кессона предусматривает возможность производить через него засыпку сыпучих и ввод кислородных фурм, а также стекание шлака со стен обратно в конвертер. Угол наклона к вертикали 30—40°.

Стационарная секция радиационной части котла компонуется в виде вертикальной шахты или в виде Г- или П-образного газохода. В качестве поверхностей нагрева используются трубы малого диаметра (38х4 и 38x5 мм), В связи с этим котлы имеют малый водяной объем и малоинерционны в режиме резких колебаний паропроизводительности. Трубы или мембранные панели из них располагаются вдоль направления движения газов.

Если в межпродувочный период осуществить подтопку котла, то он может вырабатывать пар для энергетических или технологических нужд, то есть непрерывно. В этом случае в радиационной части котла размещаются дополнительные устройства для сжигания газообразного топлива (например горелки для коксодоменной смеси или природного газа). Подтопка котла действует непрерывно, но нагрузка горелок регулируется автоматически в зависимости от режима выхода конвертерного газа.

Конструкция радиационно-конвективных котлов, предназначенных для работы с дожиганием СО и утилизацией тепла, имеет опускной конвективный газоход. В нем размещаются трубчатые испарительные и экономайзерные поверхности нагрева. По такому принципу сконструированы отечественные котлы типа ОКГ-100-2р и ОКГ-100-3, работающие за конвертерами садкой 130—150 т. Для конвективных поверхностей применяются трубы диаметром 25х3,5 мм и 32x3 мм. Трубы размещаются поперек потока газов в коридорном или шахматном порядке.

Температура газов перед конвективной поверхностью не превышает 1000—1100°С, что обеспечивает их бесшлаковую работу. Газоход конвективной части прямоугольного сечения. Для очистки поверхности нагрева применяется виброочистка или импульсная. Аэродинамическое сопротивление котла составляет 2000—3000 Па. Газы на выходе имеют температуру около 300°С. При величине подтопки 20—30 МВт котлы вырабатывают 160—200 т/ч насыщенного пара при давлении соответственно 2,5 и 4,6 МПа. Такие котлы требуют установки 5—8 циркуляционных насосов.

Технико-экономические расчеты показывают, что с увеличением садки конвертеров до 300 т и более и интенсивности продувки кислородом до 5 м3/мин, паропроизводительность котлов возрастает до 800—900 т/ч, что требует увеличенных капитальных затрат и эксплуатационных расходов. В этих условиях технико-экономические показатели схем отвода газов в режиме без дожигания становятся более предпочтительными.

Производительность котлов зависит от расхода кислорода на продувку. Температура газов на выходе из такого котла высока около 1000 °С. Поэтому газы далее по тракту перед газоочисткой охлаждаются впрыском воды в газоход. Аэродинамическое сопротивление радиационных котлов не велико и составляет 200—300 Па.