- •Введение

- •Спроектировать склад и определить технико-экономические показатели склада

- •2. Анализ исходных данных

- •3. Разработка вариантов механизации прр на складе

- •4. Определение основных параметров склада по базовому варианту

- •5. Определение параметров производительности и тс:

- •6. Разработка предложений по совершенствованию базового варианта прр на складе

- •7. Мероприятия по обеспечению сохранности вагонного парка при выполнении

- •8. Вывод

4. Определение основных параметров склада по базовому варианту

К

основным параметрам зон хранения грузов,

которые должны быть определены при

проектировании, относятся:

- вместимость зоны хранения, (т.е.

количество сыпучих грузов, единовременно

расположенных в складе), т;

- вместимость зоны хранения, (т.е.

количество сыпучих грузов, единовременно

расположенных в складе), т;

- объем сыпучих

грузов в штабелях основной зоны хранения,

м3;

- объем сыпучих

грузов в штабелях основной зоны хранения,

м3;

- длина, ширина и

высота основного штабеля.

- длина, ширина и

высота основного штабеля.

Одновременно с определением параметров зон хранения устанавливают форму основного штабеля, способы поступления груза в штабель и выдачи из штабеля, а также параметры устройств и сооружений, служащих для этих процессов.

Потребную вместимость основного штабеля груза определяют по формуле:

,

,

где - средний суточный грузопоток прибытия, т;

-

срок хранения грузов на складе, сут;

задается в исходных данных для

проектирования.

-

срок хранения грузов на складе, сут;

задается в исходных данных для

проектирования.

Объем основного штабеля сыпучего груза, м 3:

,

,

где - вместимость склада, т;

-

объемная масса сыпучего груза, т/м3

(принимаем =1,6).

-

объемная масса сыпучего груза, т/м3

(принимаем =1,6).

Дальнейшее проектирование зоны хранения состоит в основном в подборе таких размеров штабеля , чтобы обеспечивались требуемые вместимость склада , т, объем основного штабеля , м3.

Для этого сначала в зависимости от технологии выполнения перегрузочных работ и используемых средств механизации на складе определяют форму и примерные размеры штабеля. Объем штабеля выражают через основные его размеры по длине, ширине и высоте.

Рис. 2. Штабель сыпучих грузов в форме прямоугольника и трапеции.

-

соответственно высота, длина и ширина

основного штабеля, м;

-

соответственно высота, длина и ширина

основного штабеля, м;

-

соответственно длина и ширина по верху

штабеля, м.

-

соответственно длина и ширина по верху

штабеля, м.

Вш принимаем равной 8м, тогда В1 = 6м, Нш = 4м.

Штабели, формируемые грузоподъемными кранами, представляют собой форму обелиска с сечением в виде треугольника или трапеции. Объем такого штабеля рассчитывается по формуле

Принятые

нами величины соответствуют требуемым

параметрам, так как

Определение

потребной площади сечения:

5. Определение параметров производительности и тс:

Из полувагона сыпучий груз выгружают при помощи механической лопаты, производительность которой 50т/ч, соответственно если часовая интенсивность на данном участке составляет 75 т/ч, то необходимо участие 6 человек.

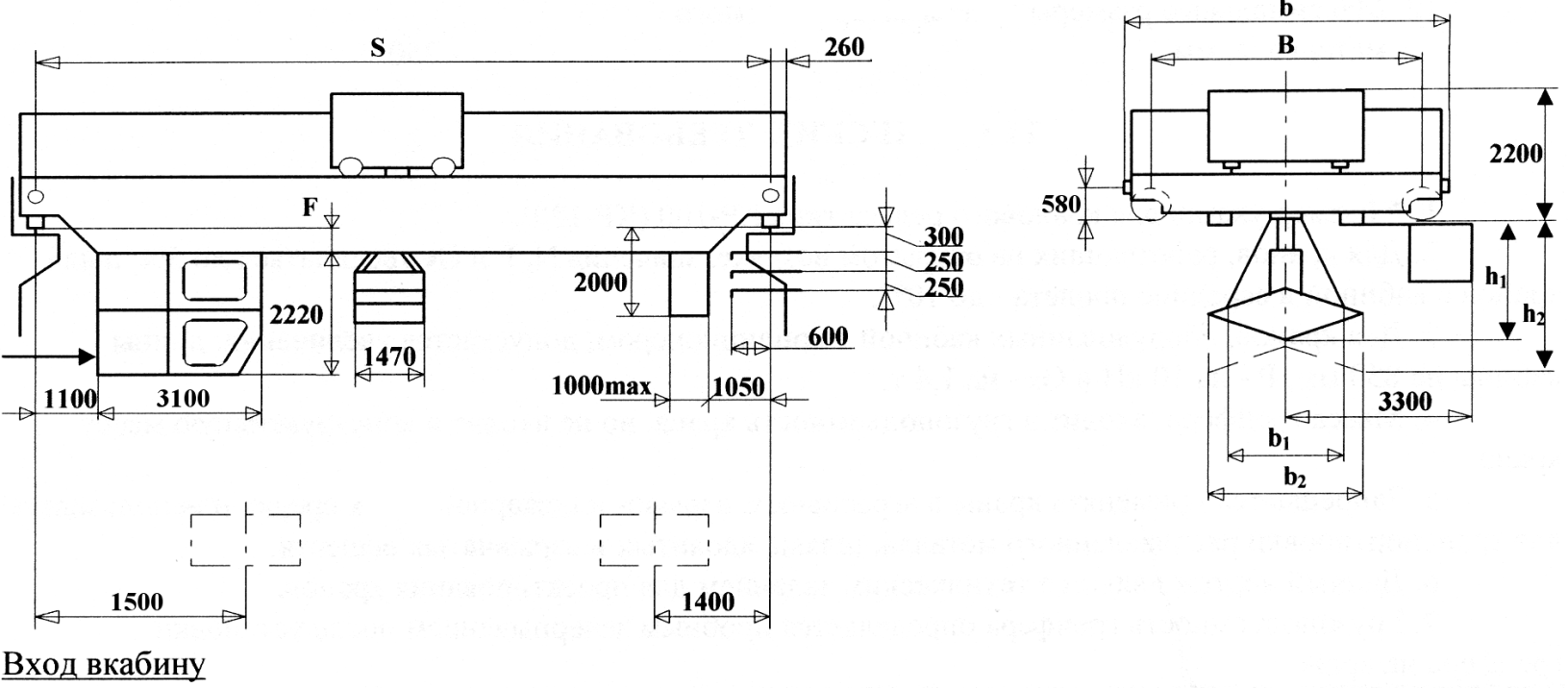

Мостовой грейферный кран.

Краны мостовые специальные грейферные предназначены для перегрузки сыпучих грузов при работе канатным или навесным электрогидравлическим или электромеханическим грейфером. Раскрытие грейфера может быть вдоль или поперек моста, что должно оговариваться в техническом задании.

Грузоподъёмность крана характеризуется грузоподъёмностью грейферного механизма подъема.

ПАРАМЕТРЫ КРАНА

S, м |

B |

b |

F, м |

N, кВт |

Р, кН |

Масса, Gк, т |

м |

Не более |

|||||

16,5 |

4500 |

5600 |

350 |

77 |

86 |

23,0 |

Табл.1. Параметры крана.

ПАРАМЕТРЫ ГРЕЙФЕРА

Геометрическая вместимость, V |

Насыпная плотность |

Группа грузов |

Средние размеры кусков |

b1 |

b2 |

h1 max |

h2 max |

Масса, Gk |

м3 |

т/м3 |

м |

||||||

1,6 |

1,5 |

С2 |

63 |

2000 |

2200 |

2615 |

3150 |

2,3 |

Табл.2. Параметры грейфера.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

1. Грузоподъемность, т - 5,0

2. Высота подъема, м - 7

3. Группа режима работы - 7К

4. Скорость, м/мин

подъема грейфера - 30

передвижения тележки - 40

передвижения крана - 90

5. Нагрузка на путь от колеса, Р, кН - см. табл. 1

6. Установленная мощность, N, кВт - см. табл. 1

7. Исполнение и категория размещения - У1; У3

8. Род тока и напряжение силовой цепи - переменный - 380 В; 50 Гц

9. Температура окружающей среды, град. С -40...+40

Мостовой кран относится к машинам циклического действия, поэтому его производительность определяется по формуле:

,

где

,

где

t– время технологических перерывов в работе крана в течение часа, с (в пределах 200 ... 400 с);

Тсовм– продолжительность рабочего цикла крана с учётом совмещения операций, с;

q - средняя масса единовременно перемещаемого груза, т.

,

где:

,

где:

ω – вместимость грейфера, м3;

γ - объёмная плотность перегружаемого материала, т/м3;

ψ - коэффициент заполнения грузозахватного устройства ψ = 0,8 …. 1,1.

Длительность цикла крана рассчитывается по формуле:

,

где

,

где

ti – длительность i-ого элемента цикла, с;

φ – коэффициент совмещения операций, φ = 0,8 … 0,9

Данный цикл состоит из следующих элементарных операций:

t1 – захват сыпучего груза грейфером;

t2 – подъём грейфера с грузом;

t3 – передвижение грейферной тележки к бункеру;

t4 – раскрытие грейфера и высыпание груза;

t5 – движение порожнего грейфера к зоне первичного отвала;

t6 – опускание грейфера в зону первичного отвала;

t0 – врем на разгон (торможение) t0 = 1с. ;

Для поступательных перемещений грузозахватного органа с контейнером или без него (подъём/опускание, перемещение грузовой тележки крана, перемещение крана по фронту работ) длительность элемента цикла определяется по формуле:

,

где

,

где

Si – величина поступательного перемещения, м;

Vi – скорость выполнения перемещения (подъём и опускание грузозахватного приспособления, перемещение грузовой тележки и крана), м/с; так как в паспорте кранов скорость даётся с размерностью м/мин, в формулу введён коэффициент 60;

tрт – время, затрачиваемое на разгон и торможение механизма, принимается в пределах 0,5...1,0 с.

Длительность цикла крана:

Техническая производительность:

т/ч

т/ч

Расчёт потребного количества перегрузочных машин производится в зависимости от потребной производительности и эксплуатационной производительности машины при работе на данном этапе грузопереработки находится по формуле:

,

где:

,

где:

-

количество машин, необходимое для

обеспечения потребной производительности

по данному этапу грузопереработки;

-

количество машин, необходимое для

обеспечения потребной производительности

по данному этапу грузопереработки; -

потребная производительность

оборудования по данному этапу переработки

груза, т/ч

-

потребная производительность

оборудования по данному этапу переработки

груза, т/ч -коэффициент

использования машин по времени (

-коэффициент

использования машин по времени ( ).

).