- •10.1 Общие положения 29

- •8 Производительность рабочих машин и автоматических линий

- •8.1. Цикловые и внецикловые потери и их влияние на производительность. Коэффициент использования

- •8.2Классификация и компоновка автоматических линий.

- •8.3 Производительность машин и автоматических линий

- •8.4Баланс производительности

- •9 Эксплуатационная надежность рабочих машин и автоматических линий

- •9.1 Общие положения

- •9.2 Повышение надежности машин и автоматических линий

- •10 Механизация и автоматизация

- •10.1 Общие положения

- •10.2 Механизация погрузки и разгрузки автомашин

- •10.3 Механизация погрузки и разгрузки почтовых вагонов

- •10.4 Автоматическое адресование грузов в транспортных системах

- •10.5 Механизация и автоматизация транспортно-перегрузочных и складских операций на почтовых предприятиях при использовании контейнеров

- •10.6 Подвесные электротягачи, буксирующие колесные контейнеры по полу

- •10.7 Электротягачи с индуктивным управлением

- •10.8 Грузоведущие подпольные конвейеры

8.3 Производительность машин и автоматических линий

Одним из основных факторов повышения производительности труда в любой отрасли производства является рост производительности оборудования. Производительность рабочих машин или систем рабочих машин (автоматических линий) зависит от их собственных потерь.

Суммарные внецикловые потери рабочей машины ∑Tп =∑Ci+te, где ∑te —общие потери по смене и регулировке всех инструментов машины, сюда относятся потери времени на смену и регулирование инструментов, например штемпелевальных роликов, стен-селей и т. п.; te — потери по ремонту, регулировке и наладке механизмов машины.

Производительность рабочей машины, выраженная через технологическую производительность К, равна Q = K/[K(∑Ci+te)+1].

Подставляя в эту формулу значение ∑tп, получим Q = K/[Ktx+K(∑Ci+te) + l].

Эта формула характеризует производительность рабочих машин с любой (однопозиционной или многопозиционной) структурой.

Н а

предприятиях почтовой связи однопозиционными

машинами являются, например, штемпелевальные,

пачкообвязочные, мешкозашивочные машины

и т. п. К многопозиционным машинам этой

отрасли промышленности можно отнести

такие, как, например, сортировочные

письмосортировоночные машины для

посылок.

а

предприятиях почтовой связи однопозиционными

машинами являются, например, штемпелевальные,

пачкообвязочные, мешкозашивочные машины

и т. п. К многопозиционным машинам этой

отрасли промышленности можно отнести

такие, как, например, сортировочные

письмосортировоночные машины для

посылок.

Для рабочих машин, не имеющих рабочего инструмента для изменения формы или состояния предмета производства, как это имеет место, Например, в сортировочных машинах, ∑Ci= 0.

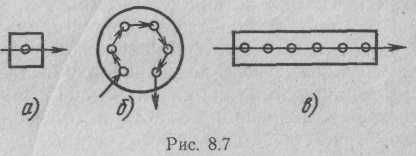

На рис. 8.7 показано развитие структурных схем компоновки машин. Однопозиционная машина расположена на рис. 8.7в. Такая компоновка автоматической машины, если рабочие позиции расположены не на одной общей станине, называется автоматической линией. Таким образом, производительность многопозиционной машины и автоматической линии с жесткой связью можно .выразить одной и той

формулой

![]()

где q — число последовательных рабочих позиций машины или число последовательно жестко связанных машин в линии.

Увеличение числа последовательных позиций в автоматической линии с жесткой связью между ними снижает надежность такой линии. потому что любая неполадка механизмов, приборов и инструментов вызывает остановку всей линии.

8.4Баланс производительности

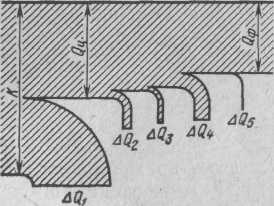

Одной из наиболее обобщенных характеристик автомата или автоматической линии является баланс производительности (соотношение технологической производительности с потерями всех(видов), который выражается обычно графически.

Для построения баланса производительности необходимо определить потери произвоительности, т. е. все непроизводительные затраты времени(с точки зрения технологического процесса обработки), приходящиеся на одну обработанную деталь. Причинами потерь являются как наличие холостых ходов в цикле , так и внецикловые простои.

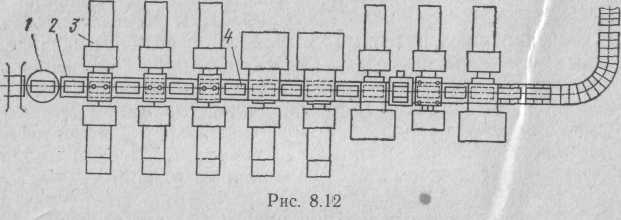

Наибольший опыт исследования автоматических линий имеется в машиностроении, поэтому в качестве примера построения баланса производительности возьмем автоматическую линию механической обработки «Блок-2». На рис. 8.12 показана планировка этой автоматической линии. Линия состоит из восьми двусторонних агрегатных станков 3, соединенных общим шаговым конвейером 2. Заготовки блоком поступают с поворотного стола 1, который соединяет «Блок-2» с линией «Блок-1», где производились начальные операции обработки. За каждый двойной ход (вперед и назад) шагового транспортера заготовки блоков 4 перемещаются на один шаг вперед по ходу технологического процесса, фиксируются и зажимаются на рабочих позициях. После обработки происходят расфиксация и разжатие заготовок, и они передвигаются конвейером на следующие позиции обработки. Затем цикл повторяется.

При построении баланса надо откладывать в определенном масштабе производительность линии с учетом различных видов потерь. При этом технологическая производительность, шт./мин, K=l/tp, где tp— время самой продолжительной операции в цикле обработки. Цикловая производительность, шт./мин, определяющая продолжительность цикла обработки: Qц=1/T=l/(tp + tx).

Ф актическая

производительность, шт./мин, с учетом

всех потерь Qф=|(1/T)Kис,

где Кис — коэффициент использования

линии. Отрезок между Qц и Qф делится

пропорционально величинам различных

простоев. На рис. 8.13 обозначены следующие

потери времени: ∆Q1— на холостые ходы;

∆Q2 — по смене (регулированию)

инструмента; ∆Q3—по оборудованию; ∆Q4

— по организационным причинам; ∆Q5—

из-за брака.

актическая

производительность, шт./мин, с учетом

всех потерь Qф=|(1/T)Kис,

где Кис — коэффициент использования

линии. Отрезок между Qц и Qф делится

пропорционально величинам различных

простоев. На рис. 8.13 обозначены следующие

потери времени: ∆Q1— на холостые ходы;

∆Q2 — по смене (регулированию)

инструмента; ∆Q3—по оборудованию; ∆Q4

— по организационным причинам; ∆Q5—

из-за брака.

При обработке почтовых отправлений надо различать два основных вида брака. К первому виду относится изменение формы или состояния предмета производства. Например, непрочно завязанная пачка на пачкообвязочной машине, нечеткий штемпель на письме при штемпелевании и т. п. Если брак исправим, эта продукция должна быть отбракована и направлена на исправление соответствующим контрольным устройством или контролером. Ко второму виду относится изменение положения в пространстве предмета обработки в процессе производства, когда, например, письмо или посылка попадает не в соответствующий адресу накопитель. Как в первом, так и во втором случае машина или система машин теряет определенную долю своей производительности по выпуску годной продукции.

Все элементы рабочего цикла, а также его общая продолжительность колеблются в определенных пределах, поэтому баланс производительности должен строиться по усредненным величинам, полученным статистической обработкой результатов нескольких измерений.

Потери на холостые ходы ∆Q1 = K—Qц= 1,53—0,84 = 0,69 шт./мин. Фактическая производительность Qф = Кис/Т = 1/1,18 • 0,74 = 0,62 шт./мин.

Величина коэффициента использования получается непосредственно из баланса затрат фонда времени согласно обработанным измерениям: Кис= 1/(1+∑Qп/Qр), где ∑Qп — суммарная величина простоев линии за время наблюдения; Qр — общее время работы линии за время наблюдения.

Разность между цикловой и фактической производительностью ∆Q=Qц-Qф = 0,84—0,62 = 0,22 шт./мин. Согласно балансу затрат фонда времени получим потери по инструменту ∆Q2 = 0,06; по оборудованию ∆Q3 = 0,02; по организационным причинам ∆Q4=0,138; из-за брака ∆Q5 = 0,002. Итого потери производительности из-за внецикловых простоев ∑Q=∆Q2+∆Q3+∆Q4 +∆Q5 = 0,22 шт./мин. Откладывая эти данные в масштабе, получим баланс производительности, показанный на рис. 8.13. Баланс производительности наглядно показывает, какие потери происходят в работе машины или автоматической линии и каков их удельный вес, а в соответствии видно, по каким путям надо идти, чтобы существенно повысить фактическую производительность.