- •Материальный баланс ту

- •Тепловой баланс ту

- •Влажное состояние материала, подвергающегося то

- •Классификация форм связи влаги с материалом

- •Расчет горения газообраз. Топлива.

- •Расчет горения твердого топлива

- •Расчет горения жидкого топлива

- •Аэродинамический расчет су

- •Влажное состояние материала в процессе сушки

- •Кинетика (скорость) сушки

- •Усадочное явление и деформации в процессе сушки

- •Внешн. Тепло и массообмены в процессе сушки

- •Внутр. Тепло и массообмены в процессе сушки

- •Тепло и массообмен при соприкосновении насыщенного пара с материалом

- •Классификация су

- •Барабанная су.

- •Установка для сушки в кипящем слое

- •Камерные и туннельные сушилки

- •Теорет.Процесс сушки в Id-диаграмме. Простейшая схема суш.Процесса

- •Действит. Процесс сушки в Id-диаграмме

- •Процесс сушки в I/d диаграмме, с использованием в качестве агентов продуктов горения топлива.

- •Процесс сушки в Id-диаграмме с использ. Отработанного са в кач-ве топлива

- •Внутр.Энергии, параметры состояния са. (Законы Менделеева-Клаперона, Авогадро)

- •Энтальпия и теплоемкость газа

- •Инжекционные устройства и вентиляторы

- •Виды и потери давления

- •Виды теплообмена. Закон Фурье

- •Теплоотдача и теплопередача

- •Конвекция

- •Теплообмен излучением

- •Параметры влажн.Воздуха

- •Распылительные сушилки. Назначение

- •Режимы сушки строит.Материалов

- •Аэродинамические сопротивления. Местные ас и их коэф.

- •Аэродинамика. Виды давления

- •Аэродинамика. Условия устойчивости движения газа в ту

- •Энтальпия и энтропия теплоносителя. Тепло и влагосодержания.

- •Основные виды то. Классификация, оборуд. Для тво Бетона

- •Установки непрерывного действия. Тепло и массообмен при тво в этих установках

- •Установки периодического действия. Тепло и массообмен при тво в этих установках

- •Автоклавы. Виды. Влияние содержания воздуха в паров.Среде при запаривании б.

- •Индукционный прогрев жб изделий

- •Тепловой и материальный балансы установок периодического и непрерывного действия для тво

- •Тепловой и материальный балансы автоклава

- •Эл.Прогрев б.В монолитном домостроении

- •Экономия тепло и электроэнергии при то

- •Треб.К охране труда и окр.Среде при эксплуатации ту

- •Автоматизация работы ту

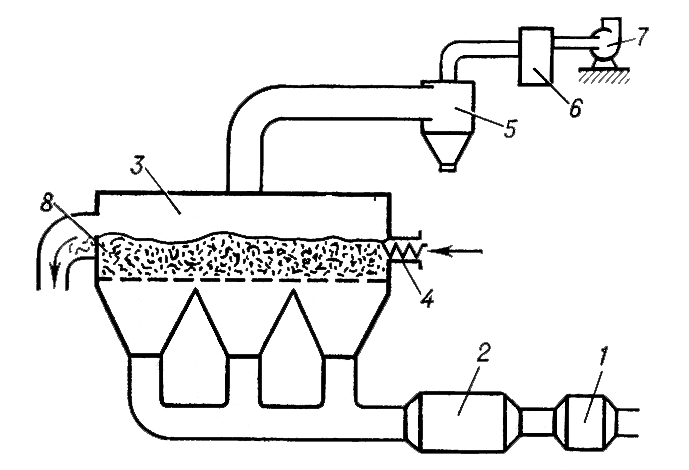

Установка для сушки в кипящем слое

Кипящий слой,

псевдоожиженный слой, состояние слоя

зернистого сыпучего материала, при

котором под влиянием проходящего через

него потока газа или жидкости (сжижающих

агентов) частицы твёрдого материала

интенсивно перемещаются одна относительно

другой. В этом состоянии слой напоминает

кипящую жидкость, приобретая некоторые

её свойства, и его поведение подчиняется

законам гидростатики. В кипящем слое

достигается тесный контакт между

зернистым материалом и сжижающим

агентом. Аппараты с Кипящий слой широко

применяются в промышленности благодаря

простоте устройства, интенсивности

действия, лёгкости благодаря простоте

устройства, интенсивности действия,

легкости автоматизации, относительно

небольшому гидравлическому сопротивлению

слоя (независимо от скорости ожижающего

агента. Помимо осуществления химических

процессов, их используют для адсорбции

веществ из газов и жидкостей, теплообмена,

сушки твердого материала, а также для

его перемешивания, классификации и

транспортировки.

Примером, наглядно демонстрирующим

работу аппарата с Кипящий слой, является

действие установки для сушки в кипящем

слое. Воздух поступает через фильтр 1 и

калорифер 2 в сушильную камеру 3, где

создаётся Кипящий слой материала,

подаваемого шнеком 4. После обеспыливания

в циклоне 5 и очистки в фильтре 6 воздух

выбрасывается в атмосферу вентилятором

7. Высушенный материал переливается

через порог 8 и удаляется из аппарата.

Примером, наглядно демонстрирующим

работу аппарата с Кипящий слой, является

действие установки для сушки в кипящем

слое. Воздух поступает через фильтр 1 и

калорифер 2 в сушильную камеру 3, где

создаётся Кипящий слой материала,

подаваемого шнеком 4. После обеспыливания

в циклоне 5 и очистки в фильтре 6 воздух

выбрасывается в атмосферу вентилятором

7. Высушенный материал переливается

через порог 8 и удаляется из аппарата.

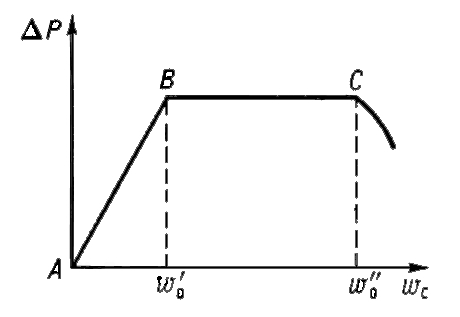

Переход

неподвижного слоя в кипящий происходит

при такой скорости ожижающего агента,

когда гидродинамическое давление потока

Р уравновешивает силу тяжести G,

действующую на частицы. При дальнейшем

увеличении скорости слой вначале

расширяется, а при достижении условия

P>G частицы начинают выноситься из

слоя. На приведена диаграмма, характеризующая

зависимость перепада давления в слое

DР от скорости движения сжижающего

агента w0. Пока слой неподвижен, Р

возрастает при увеличении w0 (участок

АВ). После точки В, соответствующей

переходу слоя в кипящее состояние,

сопротивление слоя не изменяется при

росте скорости (участок ВС). После точки

С, соответствующей началу уноса частиц

твердого материала, сопротивление слоя

падает. Скорости ожижающего агента,

соответствующие точкам В и С, называются

скоростью псевдоожижения (w"0) и

скоростью уноса (w»0). Отношение W= w""0/

w"0 называется числом псевдоожижения.

Оно характеризует интенсивность

перемешивания частиц в Кипящий слой

Наиболее интенсивному перемешиванию

соответствует W=2, при дальнейшем росте

W слой становится неоднородным: происходит

прорыв крупных пузырей газа через него

и начинается интенсивное выбрасывание

частиц в пространство над его поверхностью.

Возможно также образование газовых

пробок. Кипящий слой характеризуется

постоянством температуры по высоте и

сечению, даже если в нём протекают

процессы с большим тепловым эффектом,

а также высокими значениями коэффициента

теплопередачи к поверхностям теплообмена.

Переход

неподвижного слоя в кипящий происходит

при такой скорости ожижающего агента,

когда гидродинамическое давление потока

Р уравновешивает силу тяжести G,

действующую на частицы. При дальнейшем

увеличении скорости слой вначале

расширяется, а при достижении условия

P>G частицы начинают выноситься из

слоя. На приведена диаграмма, характеризующая

зависимость перепада давления в слое

DР от скорости движения сжижающего

агента w0. Пока слой неподвижен, Р

возрастает при увеличении w0 (участок

АВ). После точки В, соответствующей

переходу слоя в кипящее состояние,

сопротивление слоя не изменяется при

росте скорости (участок ВС). После точки

С, соответствующей началу уноса частиц

твердого материала, сопротивление слоя

падает. Скорости ожижающего агента,

соответствующие точкам В и С, называются

скоростью псевдоожижения (w"0) и

скоростью уноса (w»0). Отношение W= w""0/

w"0 называется числом псевдоожижения.

Оно характеризует интенсивность

перемешивания частиц в Кипящий слой

Наиболее интенсивному перемешиванию

соответствует W=2, при дальнейшем росте

W слой становится неоднородным: происходит

прорыв крупных пузырей газа через него

и начинается интенсивное выбрасывание

частиц в пространство над его поверхностью.

Возможно также образование газовых

пробок. Кипящий слой характеризуется

постоянством температуры по высоте и

сечению, даже если в нём протекают

процессы с большим тепловым эффектом,

а также высокими значениями коэффициента

теплопередачи к поверхностям теплообмена.

Камерные и туннельные сушилки

Камерная сушилка, отапливаемая газом, служит для сушки литейных форм и крупных стержней. Продукты горения из топки проходят по двум боковым каналам и входят в камеру через отверстия в сводах каналов. Уходят продукты горения через расположенный по оси сушила канал, перекрытый чугунными плитами с отверстиями. Сушило запроектировано с искусственной рециркуляцией газов. Дымосос, отсасывающий газы из среднего канала, частично выбрасывает их в дымовую трубу, а частично возвращает в сушило через металлические короба с соплами. Выходя со значительной скоростью из сопел, рециркулируемые газы захватывают выходящие из отверстий боковых каналов продукты горения, перемешиваются с ними, поднимаются вверх и, остывая, опускаются вниз, нагревая высушиваемый материал и отнимая у него влагу. Затем остывшие газы снова уходят в средний канал.

Искусственная рециркуляция создает хорошую циркуляцию газов в камере, что способствует более равномерной и быстрой сушке материалов. Высушиваемый материал укладывают на тележку. Сушило работает при температуре 250—500° С, в связи с чем его выкладывают, за исключением топки и боковых каналов, из обыкновенного глиняного кирпича. Топку и боковые каналы футеруют шамотным кирпичом.

Туннельные сушила применяют для сушки керамических и теплоизоляционных изделий. Они представляют собой туннель, по которому периодически передвигается поезд вагонеток с высушиваемым материалом. Туннельные сушила работают чаще всего по принципу противотока — сушильный агент (продукты горения, отходящие газы из обжиговых печей или подогретый воздух) подается в направлении, противоположном направлению движения вагонеток. Применяют также сушила прямоточные — вагонетки и сушильный агент движутся в одном направлении — и с использованием прямотока и противотока комбинированно. Длина туннеля обычно равняется 15— 30 м, ширина 0,9—2,0 м и высота в свету 1,6—2 м. Стены туннелей выполняют из железобетона, обыкновенного глиняного кирпича или металлических панелей с изоляцией минераловатными матами. Мазут сжигается в форсунках низкого давления. В каждой топке установлено по одной форсунке. Температура топочных газов, уходящих из камеры горения, порядка 1000—1100° С. В камере смешения топочные газы охлаждаются до 500—700° С за счет подсоса холодного воздуха из цеха. Свежие топочные газы с температурой 500—700° С и отработанные дымовые газы с температурой 80° С поступают в смеситель, откуда полученная рабочая смесь с температурой 200—220° С нагнетается циркуляционным вентилятором в распределительные короба на стороне загрузки и выгрузки. В каждой зоне туннеля установлен самостоятельный вентилятор. Предусмотрена возможность самостоятельного регулирования температуры теплоносителя на стороне выгрузки до 150—160° С за счет подсоса холодного воздуха перед вентилятором. Проходя через туннель, теплоноситель отдает тепло материалу, насыщается влагой и через жалюзийные короба поступает в сборные короба, откуда часть газов возвращается на рециркуляцию, а избыток отсасывается выхлопным вентилятором и выбрасывается в атмосферу. Для охлаждения высушенных изделий до 40—50° С предусмотрена камера охлаждения, в которой изделия охлаждаются за счет атмосферного воздуха, нагнетаемого в камеру вентилятором. Удаление отработанного воздуха осуществляется также вентилятором.