- •2.Флотационные реагент

- •Центробежные конусные классификаторы

- •Область применения

- •Классификация процессов магнитного обогащения

- •Основы магнитного обогащения

- •Методы флотации

- •Области применения

- •21 Схемы классификации.

- •22 Флотационные машины.

- •25 Контроль операций обогащения.

- •26 Промывка ископаемых в водной среде.

- •30 Классификация дробильно-измельчительных аппаратов.

- •31 Сушка концентратов.

- •34). Извлечение ценных компонентов

- •Агломерация руд.

- •Методы определения

- •Сгущение (обогащение полезных ископаемых)

- •Гидравлическая классификация.

1.Дробление руд. Методы и устройства.

Дробление- это мех. разрушение кусков твердого материала с получением требуемой крупности.Размер кусков определяется способом ее дальнейшей переработки:

Крупное дробление до 150- 400мм.

Среднее до 20- 100мм.

Мелкое до 5- 20мм.

Дробление и измельчение руды энергоемкий и дорогостоющий процесс.

Дробление можно выполнять следующими методами:

- раздавливание

- истирание

- раскалывание

- ударом

- комбинированным способом.

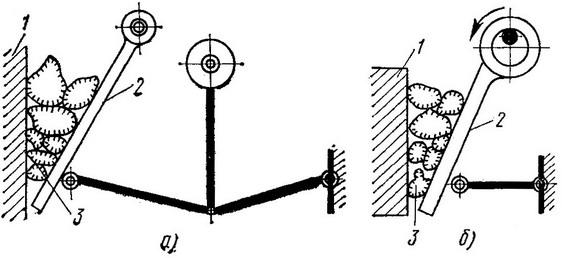

Щековая дробилка

Схемы работы щековых

дробилок: а — двухрычажной с простым

движением щеки, б — одворычажной со

сложным движением щеки; 1 — неподвижная

щека, 2 — подвижная щека, 3 — материал

для дробления

Схемы работы щековых

дробилок: а — двухрычажной с простым

движением щеки, б — одворычажной со

сложным движением щеки; 1 — неподвижная

щека, 2 — подвижная щека, 3 — материал

для дробления

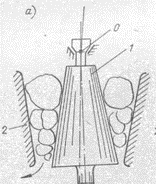

Конусная дробилка

Схема конусной

дробилки: 1- подвижный конус, 2- неподвижный

конус.

Схема конусной

дробилки: 1- подвижный конус, 2- неподвижный

конус.

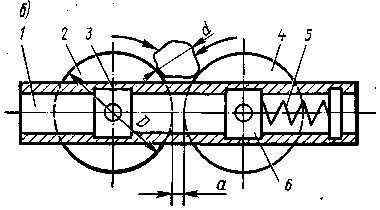

Валковая дробилка

Схема

валковой дробилки: 1- рама, 2-4- дробящие

валки, 6- подшипники, 5- тяга с пружиной.

Схема

валковой дробилки: 1- рама, 2-4- дробящие

валки, 6- подшипники, 5- тяга с пружиной.

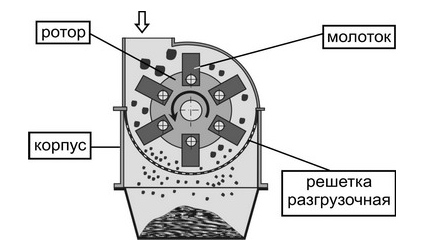

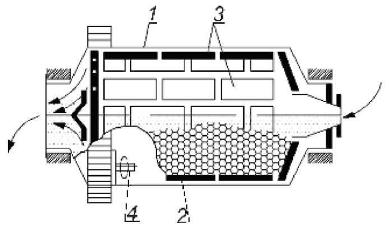

Молотковая дробилка

Измельчение

Для тонкого измельчения применяют в основном мельницы в которых удар сочетается с истиранием.

Шаровая мельница

Схема барабанной

шаровой мельницы:

Схема барабанной

шаровой мельницы:

1 - корпус, 2 - мелющие тела, 3 - футеровочные плиты, 4 - привод.

2.Флотационные реагент

- химические вещества, добавляемые в пульпу при флотации для регулирования взаимодействия частиц с пузырьками газа, химических реакций и физико-химических процессов в жидкой фазе, на границах раздела фаз и в пенном слое с целью создания условий селективного разделения минералов. В соответствии с функциональным назначением флотационных реагентов различают собиратели (коллекторы), пенообразователи (вспениватели) и регуляторы (модификаторы).

Регуляторы применяются для повышения избирательности закрепления собирателей на поверхности определённых минералов, увеличения прочности этого закрепления, снижения расхода собирателя и придания минерализованной пене оптимальной устойчивости. Когда регулятор действует непосредственно на поверхность минерала, способствуя лучшему закреплению на нём собирателя и активируя флотацию, он называется активатором.

Пенообразователи (вспениватели) повышают устойчивость минерализованной пены, способствуют лучшему диспергированию воздуха в пульпе и образованию мельчайших пузырьков. Обычно это органические поверхностно-активные вещества, молекулы которых имеют полярную и неполярную группы и адсорбируются на поверхности раздела фаз газ – жидкость, понижая поверхностное натяжение.

Собиратели – органические вещества, служащие для гидрофобизации поверхности частиц флотируемых минералов, что делает возможным их прилипание к пузырькам газов.

3.Гранулометрический состав руд и пород.

- распределение зёрен (кусков) по крупности в массивах горной породы, горной массы, почве или искусственном продукте, характеризуемое выходом в процентах от массы или количества зёрен.

Гранулометрический состав руд, углей, неметаллорудных материалов устанавливается стандартами и техническими условиями, разрабатываемыми для определённых потребителей минерального сырья. В зависимости от цели исследования и размеров частиц гранулометрический состав определяют прямыми и косвенными методами гранулометрии.

Гранулометрический состав — важный показатель физических свойств и структуры материала. Общепринятой классификации по данным гранулометрического состава не существует, что связано с различием целей и объектов, для которых производится определение гранулометрического состава.

Методы определения:- ситовой, дисперсионный, микроскопический.

4. Гравитационные методы обогащения.

Г. о. — древнейший метод обогащения полезных ископаемых, применявшийся за 2 тыс. лет до н. э. при разработке оловянных и золотых россыпей на Южном Урале и Алтае. Г. о. осуществляется в водной и воздушной средах. В водной среде разделение происходит более четко, что связано с большей плотностью воды. Однако сухое (т. н. пневматическое) Г. о. в ряде случаев имеет преимущество, поскольку не требует обезвоживания продуктов обогащения. При Г. о. обычно используется сила земного притяжения, откуда и название метода; одновременно с силой тяжести в некоторых случаях используется центробежная и электромагнитная силы.

Разновидностями Г. о. являются Отсадка, обогащение в тяжёлых суспензиях, концентрация на столах и шлюзах, обогащение в гидроциклонах, желобах и др. При обогащении в тяжёлых суспензиях куски угля или руды погружаются в суспензию, состоящую из утяжелителя — мелких (доли мм) зёрнышек тяжёлых минералов (магнетита и др.) или сплавов (например, ферросилиция) и воды.

5.Измельчение руд.

Ответ в 1ом вопросе.

6.Отсадка.

-процесс гравитационного обогащения полезных ископаемых, который базируется на разделении зернистого материала по плотности в вертикальном пульсирующем потоке воды или сжатого воздуха знакопеременной скорости.

По типу среды разделения различают

гидравлическую,

пневматическую,

суспензионную отсадку и

отсадку с водо-воздушной смесью.

Восходящий поток вызывает разрыхление отсадочной постели, низходящий - её уплотнение с постепенным формированием на решете слоя зёрен тяжёлого продукта. При этом постель перемещается в продольном направлении, и в конце пути происходит раздельная выгрузка тяжёлого (нижнего) и лёгкого (верхнего) продуктов отсадки. При обогащении руд полезный продукт сосредотачивается в нижнем слое постели, а пустая порода — в верхнем.

При обогащении угля, наоборот, концентрат сосредотачивается в верхнем слое, а порода откладывается на решете.

В технолических схемах обогатительных фабрик отсадка применяется как в качестве основной операции обогащения с получением конечных продуктов, так и в качестве вспомогательной операции в комбинации с концентрацией на столах, магнитной сепарацией, флотацией и другими методами обогащения.

7.Минералогический состав руды.

Минералогический состав руд необычен. В них главнейшим рудным минералом является вернадит ( гидрат двуокиси марганца), который, находясь в тонкодисперсном состоянии, окрашивает руды в шоколад-но-бурый цвет, совершенно необычный для типичных окисленных руд марганца. Нерудные минералы представлены, в основном, кальцитом.

8.Щековые дробилки.

Ответ в 1ом вопросе.

9.Обогащение в тяжелых суспензиях.

-метод обогащения полезных ископаемых, основанный на различной плотности разделяемых компонентов и тяжёлой среды (плотность которой больше плотности воды). Применяется для всех видов твёрдых горючих ископаемых (углей, антрацитов, сланцев), руд чёрных и цветных металлов, фосфатных руд и строительного щебня.

Сущность процесса обогащения в тяжелых средах в том, что если компоненты обогащаемых полезных ископаемых (например, угольная и минеральная части) различаются по плотности, то при погружении этих полезных ископаемых в среду промежуточной плотности получаются две фракции (осевшая и всплывшая), в одной из которых сосредотачиваются полезные минералы, а в другой — пустая порода. Частицы, плотность которых выше плотности суспензии, погружаются на дно, менее плотные всплывают на поверхность и удаляются гребками. Достаточно чёткое разделение компонентов достигается даже при небольшом различии их плотности. Другим преимуществом является возможность обогащать крупный материал (до 300 мм). Суспензии готовят из смеси тонкоизмельчённых твёрдых частиц и воды. Твёрдые частицы (утяжелитель) являются дисперсной фазой, дисперсионной средой — вода. В качестве утяжелителей применяются минералы или продукты различных производственных процессов. Наиболее распространены при обогащении углей магнетит (магнетитовый концентрат, плотность 4500-5000 кг/м3), при обогащении руд и неметаллических полезных ископаемых — гранулированный ферросилиций (плотность 6900-7000 кг/м3) и их смесь.

10.Конусные дробилки.

Ответ в 1ом вопросе.

Промывка

в обогащении полезных ископаемых (a. washing; н. Waschen, Lautern, Spulen; ф. lavage; и. lavado, limpieza, desenlodamiento) - процесс гравитац. обогащения полезных ископаемых, основанный на удалении примесей (гл. обр. цементирующих минеральные зёрна), переводе примесей во взвешенное состояние воздействием воды и механизмов и отделении полученной массы (гл. обр. глинистой) от зернистого материала. П. может иметь самостоят. значение, если процесс завершается получением товарной продукции (напр., для строит. материалов - щебня, гравия, песка). Чаще всего П. применяется как подготовит. операция. П. широко используется при обогащении железных и марганцевых руд, песков, россыпей цветных, редких и благородных металлов, нерудных строит. материалов (щебень, гравий, песок), кварцевых песков, флюсовых известняков и др. материалов. На эффективность П. оказывают влияние: гранулометрич. состав и влажность исходного материала; кол-во глинистого вещества и его физ.-хим. свойства; расход, давление и темп-pa воды; способ воздействия на глинистое вещество; расход и свойства ПАВ, подаваемых на П. для ускорения процесса разрушения и отделения глинистого вещества (жидкое стекло, сода, едкий натрий и др.). Предварит. замачивание материала улучшает показатели П., подсушка способствует снижению прочности глины и сокращению времени размокания при погружении в воду. Применение ПАВ повышает эффективность размыва глины и сокращает время П. При выборе схемы и оборудования предварительно оценивается промывистость - способность п.и. размокаться в потоке воды до полного освобождения рудных частиц от примесей. Промывистость материала определяется физ.-механич. свойствами глинистых примесей (гранулометрич. состав, пластичность, пластич. прочность и минералопетрографич. характеристика) и промываемой руды (гранулометрич. состав, содержание глинистых примесей и др.). Количественно промывистость определяют по числу пластичности глины, числу промываемости, по глубине погружения стандартного конуса в образец глины, по продолжительности П. и по энергоёмкости.

Дробилка валковая — обогатительное дробильное оборудование, оснащённое валками с закреплёнными на них зубчатыми сегментами, имеющими форму многогранника, жестко насаженного на вал. Предназначена для дробления горных пород путем затягивания материала силами трения и раздавливания между двумя параллельными цилиндрическимивалками, вращающимися с одинаковой скоростью навстречу друг другу и отсеивания негабаритных кусков горной породы.

Характеристики

диаметр валков — до 1600мм

длина валков — до 2000мм

дробление горных пород с пределом прочности на сжатие — до 250 МПа

высота зубьев — от 30мм

[править]Применение

дробление горных пород

отсеивание негабаритных кусков горной породы

[править]Рабочие инструменты

Рамы,, подшипники, валы ,валки с зубьями, воронка, буферные пружины

привод: электродвигатель, клиноременная передача, шкив, вал, малая шестерня, большая шестерня

зубчатые колеса с удлинёнными зубьями

[править]Классификация

валковые дробилки крупного дробления

валковые дробилки среднего дробления

валковые дробилки мелкого дробления

Механические классификаторы

Механические классификаторы представляют собой прямоугольные лотки с наклонным дном, которым сообщается встряхивающее и возвратно-поступательное движение. Материал, подлежащий разделению по крупности зерен, смешивается с водой, подается на верхний край классификатора и перемещается под действием силы тяжести в углубление на нижнем крае лотка. Там более тяжелые и крупные частицы оседают на дно и забираются конвейером. Более легкие и мелкие частички выносятся потоком воды.