- •В.Г. Григорьев, в.Н. Степанов испытание автомобильных двигателей

- •Глава 1. Оборудование испытательных стендов

- •1.1. Двигатель

- •1.2. Нагружающие устройства

- •1.2.1. Механические тормоза

- •1.2.2. Гидравлические тормоза

- •1.2.3. Электрические тормоза

- •1.2.4. Индукторные тормоза

- •1.3. Технологическое оборудование стенда

- •1.3.1. Система охлаждения стенда

- •1.3.2. Система питания двигателя топливом

- •1.3.3. Система для удаления отработавших газов

- •1.4. Измерительные средства

- •1.4.1. Измерение расходов топлива

- •1.4.2. Измерение расхода воздуха

- •1.4.3. Измерение давлений

- •1.4.4. Изменение температур

- •1.4.5. Приборы для измерения частоты вращения

- •Глава 2. Методика проведения испытаний двигателей

- •2.1. Организация и порядок проведения лабораторных занятий

- •2.2. Рабочие места при проведении испытаний

- •2.3. Проверка готовности двигателя к испытанию

- •2.4. Правила техники безопасности и пожарной безопасности

- •2.5. Пуск, прогревание, выведение на заданный режим и остановка двигателя

- •2.6. Порядок проведения испытаний

- •Глава 3. Характеристики автомобильных двигателей внутреннего сгорания

- •3.1. Режимы работы двигателей

- •3.2. Характеристики двигателей

- •3.2.1. Скоростные характеристики двигателя с принудительным зажиганием

- •3.2.2. Скоростные характеристики дизелей

- •3.3. Нагрузочные характеристики

- •3.3.1. Основные понятия, цель и методика определения характеристик

- •3.3.2. Нагрузочная характеристика двигателей с принудительным зажиганием

- •3.3.3. Нагрузочная характеристика дизелей

- •3.4. Регулировочные характеристики

- •3.4.1. Регулировочные характеристики по составу смеси

- •3.4.2. Регулировочная характеристика двигателя с принудительным зажиганием по составу смеси

- •3.4.3. Регулировочная характеристика дизеля по составу смеси

- •3.4.4. Регулировочная характеристика двигателя с принудительным зажиганием по углу опережения зажигания

- •3.4.5. Регулировочная характеристика дизеля по углу опережения подачи топлива

- •3.5. Определение механических потерь двигателей

- •3.6. Определение дымности и содержания в отработавших газах окиси углерода и углеводородов

- •Предельно допустимые нормы дымности ог дизельных автомобилей по гост 21393 – 75

- •Методика проведения испытаний

- •Предельно допустимые нормы токсичности ог бензиновых автомобилей по гост 17.2.2.03 – 87

- •Глава 4. Обработка результатов испытаний

- •4.1. Условия проведения испытаний

- •4.2. Методика обработки результатов

- •4.3. Погрешности экспериментальных и расчетных данных

- •4.3.1. Разновидности погрешности измерений

- •4.3.3. Форма представления результатов косвенных измерений

- •4.4. Правила округлений и приближений вычислений

- •4.4.1. Правила округления

- •4.4.2. Вычисления с приближенными числами

- •4.5. Расчетные зависимости, используемые при обработке экспериментальных данных

- •Приложение

- •Перечень измеряемых величин и измерительных средств для системы автоматизированных испытаний двс (статическая подсистема)

- •Значение доверительных вероятностей p для

- •Значение коэффициентов Стьюдента tр,п в функции от объема выборки n и доверительной вероятности p

- •Использованная литература

- •Оглавление

- •1. Оборудование испытательных стендов

- •2. Методика проведения испытаний

- •3. Характеристики автомобильных

- •3.5. Определение механических потерь двигателей

- •4. Обработка результатов испытаний

- •Использованная литература приложение

- •Испытание автомобильных двигателей

- •190005, Санкт-Петербург, 2-я Красноармейская ул., д. 4.

1.4.1. Измерение расходов топлива

Для измерения расхода топлива с погрешностью не хуже 0,5% применяются 2 способа: объемный и весовой. При объемном способе топливо в двигатель во время измерения поступает из заранее проградуированных сосудов. По времени расходования топлива определение часового расхода топлива, кг/ч, осуществляется по следующей зависимости:

GT = 3,6(VT ρT)/τ , кг/ч,

где Vт израсходованный объем топлива, л; ρТ плотность топлива, кг/м3; τ время прохождения дозы топлива, с.

Весовой способ расхода топлива заключается в определении массы израсходованного топлива за определенный промежуток

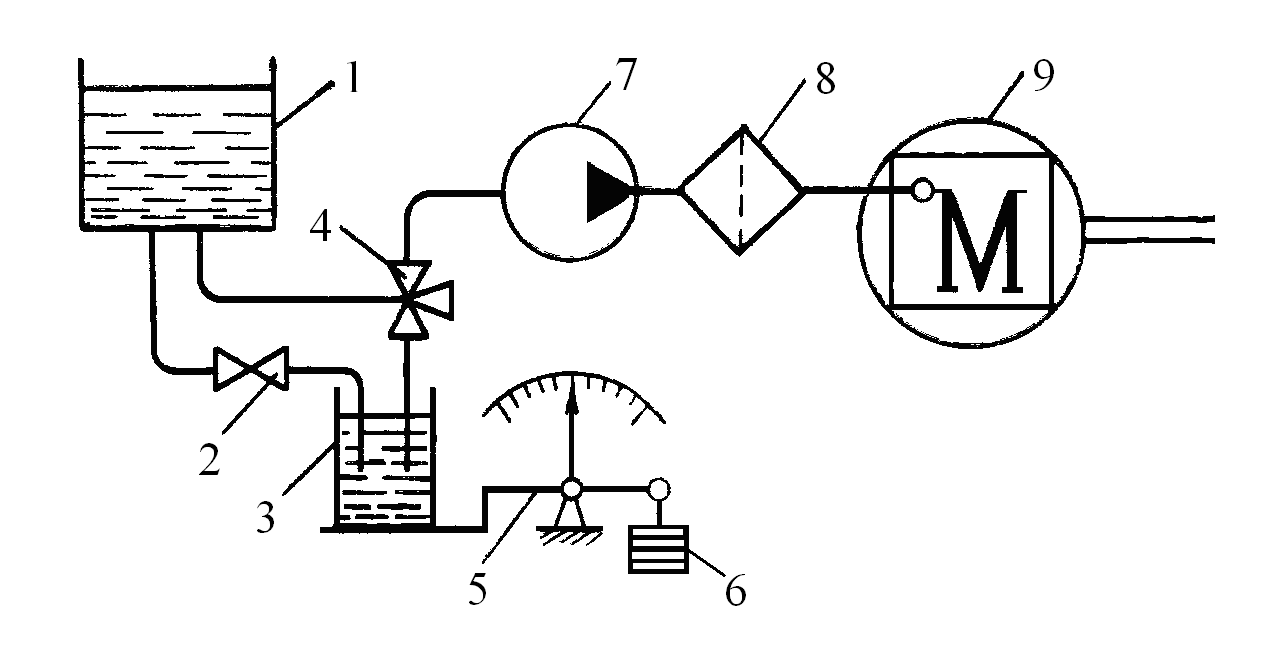

времени. Схема такой установки приведена на рис. 9.

Топливо из бака 1 через двухпозиционный вентиль 2 подается в сосуд 3, установленный на весах 5. После заполнения сосуда топливом вентиль 2 закрывается. Масса заполненного топлива уравновешивается грузом 9 (навеской). Питание двигателя топливом во время запуска и прогрева осуществляется от бака 1 через трехпозиционный вентиль 4. Топливо из бака 1 через двухпозиционный вентиль 2 подается в сосуд 3, установленный на весах 5. После заполнения сосуда топливом вентиль 2 закрывается. Масса заполненного топлива уравновешивается грузом 9 (навеской). Питание двигателя топливом во

Рис. 9. Схема устройства для определения расхода топлива

весовым способом:

1 – расходный бак; 2 – вентиль; 3 – мерный сосуд;

4 – трехходовой кран; 5 – циферблатные весы;

6 – навеска; 7 – насос; 8 – фильтр; 9 – двигатель

время запуска и прогрева осуществляется от бака 1 через трехпозиционный вентиль 4. Для измерения расхода топлива вентиль 4 необходимо перевести в такое положение, когда топливо в двигателе 9 будет поступать через топливоподающий насос 7 и фильтр 8. Определяя время расходования определенной навески топлива Gоп, можно рассчитать часовой расход топлива, кг/ч, по уравнению

Gт = 3,6(Gоп)/τ,

где Gоп масса топлива, израсходованного за время опыта, г;

τ время, за которое было израсходовано топливо, с.

Следует отметить, что точность измерений в этом случае будет возрастать по мере увеличения топливной навески и времени измерения.

1.4.2. Измерение расхода воздуха

Современные двигатели оснащены, встроенными датчиками расхода топлива и воздуха для поддержания в эксплуатации определенного состава ТВС.

Расход воздуха определяют либо непосредственными способами, например, путем измерения массы или объема воздуха в единицу времени с помощью различных датчиков, либо косвенным способом измерением параметров потока, характеризующего его среднюю или мгновенную скорость. В случае отсутствия современных датчиков массового расхода измерение на стенде может осуществляется дросселированием мерного впускного трубопровода двигателя диаметром D с целью получения перепада давлений. На диафрагме – пластинке с калиброванным отверстием диаметра, установленной между фланцами мерного трубопровода измеряется перепад давления на диафрагме Δp. Расход воздуха, кг/ч, можно определить по формуле

Gb

= 3600μF0![]() ,

,

где F0 площадь проходного сечения диафрагмы, м2; p – перепад давления, мм вод. ст.; ρ – плотность рабочего тела (воздуха), кг/м3;

μ – коэффициент, характеризующий параметры геометрического профиля диафрагмы.

Метод дросселирования воздушного потока наряду с простотой имеет и недостатки: сравнительно низкую точность и ухудшение параметров наполнения цилиндров двигателя свежим зарядом вследствие увеличения гидравлического сопротивления диафрагмы.