- •В.Г. Григорьев, в.Н. Степанов испытание автомобильных двигателей

- •Глава 1. Оборудование испытательных стендов

- •1.1. Двигатель

- •1.2. Нагружающие устройства

- •1.2.1. Механические тормоза

- •1.2.2. Гидравлические тормоза

- •1.2.3. Электрические тормоза

- •1.2.4. Индукторные тормоза

- •1.3. Технологическое оборудование стенда

- •1.3.1. Система охлаждения стенда

- •1.3.2. Система питания двигателя топливом

- •1.3.3. Система для удаления отработавших газов

- •1.4. Измерительные средства

- •1.4.1. Измерение расходов топлива

- •1.4.2. Измерение расхода воздуха

- •1.4.3. Измерение давлений

- •1.4.4. Изменение температур

- •1.4.5. Приборы для измерения частоты вращения

- •Глава 2. Методика проведения испытаний двигателей

- •2.1. Организация и порядок проведения лабораторных занятий

- •2.2. Рабочие места при проведении испытаний

- •2.3. Проверка готовности двигателя к испытанию

- •2.4. Правила техники безопасности и пожарной безопасности

- •2.5. Пуск, прогревание, выведение на заданный режим и остановка двигателя

- •2.6. Порядок проведения испытаний

- •Глава 3. Характеристики автомобильных двигателей внутреннего сгорания

- •3.1. Режимы работы двигателей

- •3.2. Характеристики двигателей

- •3.2.1. Скоростные характеристики двигателя с принудительным зажиганием

- •3.2.2. Скоростные характеристики дизелей

- •3.3. Нагрузочные характеристики

- •3.3.1. Основные понятия, цель и методика определения характеристик

- •3.3.2. Нагрузочная характеристика двигателей с принудительным зажиганием

- •3.3.3. Нагрузочная характеристика дизелей

- •3.4. Регулировочные характеристики

- •3.4.1. Регулировочные характеристики по составу смеси

- •3.4.2. Регулировочная характеристика двигателя с принудительным зажиганием по составу смеси

- •3.4.3. Регулировочная характеристика дизеля по составу смеси

- •3.4.4. Регулировочная характеристика двигателя с принудительным зажиганием по углу опережения зажигания

- •3.4.5. Регулировочная характеристика дизеля по углу опережения подачи топлива

- •3.5. Определение механических потерь двигателей

- •3.6. Определение дымности и содержания в отработавших газах окиси углерода и углеводородов

- •Предельно допустимые нормы дымности ог дизельных автомобилей по гост 21393 – 75

- •Методика проведения испытаний

- •Предельно допустимые нормы токсичности ог бензиновых автомобилей по гост 17.2.2.03 – 87

- •Глава 4. Обработка результатов испытаний

- •4.1. Условия проведения испытаний

- •4.2. Методика обработки результатов

- •4.3. Погрешности экспериментальных и расчетных данных

- •4.3.1. Разновидности погрешности измерений

- •4.3.3. Форма представления результатов косвенных измерений

- •4.4. Правила округлений и приближений вычислений

- •4.4.1. Правила округления

- •4.4.2. Вычисления с приближенными числами

- •4.5. Расчетные зависимости, используемые при обработке экспериментальных данных

- •Приложение

- •Перечень измеряемых величин и измерительных средств для системы автоматизированных испытаний двс (статическая подсистема)

- •Значение доверительных вероятностей p для

- •Значение коэффициентов Стьюдента tр,п в функции от объема выборки n и доверительной вероятности p

- •Использованная литература

- •Оглавление

- •1. Оборудование испытательных стендов

- •2. Методика проведения испытаний

- •3. Характеристики автомобильных

- •3.5. Определение механических потерь двигателей

- •4. Обработка результатов испытаний

- •Использованная литература приложение

- •Испытание автомобильных двигателей

- •190005, Санкт-Петербург, 2-я Красноармейская ул., д. 4.

1.2.3. Электрические тормоза

Тормоза данного типа представляют собой электрическую машину, ротор которой сочленяется с валом испытываемого двигателя. На практике используются следующие типы электрических тормозов:

электрические машины, корпус (статор) которых жестко закреплен на фундаменте, а вырабатываемая электрическая энергия выдается в сеть или выделяется на реостатах, помещенных в жидкостную или воздушную среды;

электрические машины балансирного типа, корпус (статор) которых подвешен на балансирных подвесках, а выделяемая электрическая энергия, как и в первом случае, выдается в сеть, или выделяется на реостатах.

Электрические тормоза первого типа используются, в основ-ном, при испытании дизельгенераторов, укомплектованных штатными электрическими генераторами и аппаратурой, автоматически поддерживающей амплитуду, частоту и фазу вырабатываемого напряжения. При отсутствии подобной аппаратуры напряжение, вырабатываемое электрическим генератором, гасится реостатом, помещенным в жидкостную или воздушную среды,

т.е. энергия, вырабатываемая двигателем, не используется. Мощность испытываемого двигателя в этом случае определяется по показаниям вольтметра и амперметра с учетом КПД генератора. Такие тормоза наиболее просты и ограничены. Их основные недостатки:

невозможность (в случае испытания двигателей без штатных генераторов с управляющей аппаратурой) рекуперации электрической энергии в сеть;

дискретность регулирования поглощаемой мощности, так как число ступеней подключаемых реостатов конечно и, как правило, ограничено;

невысокая точность определения мощности.

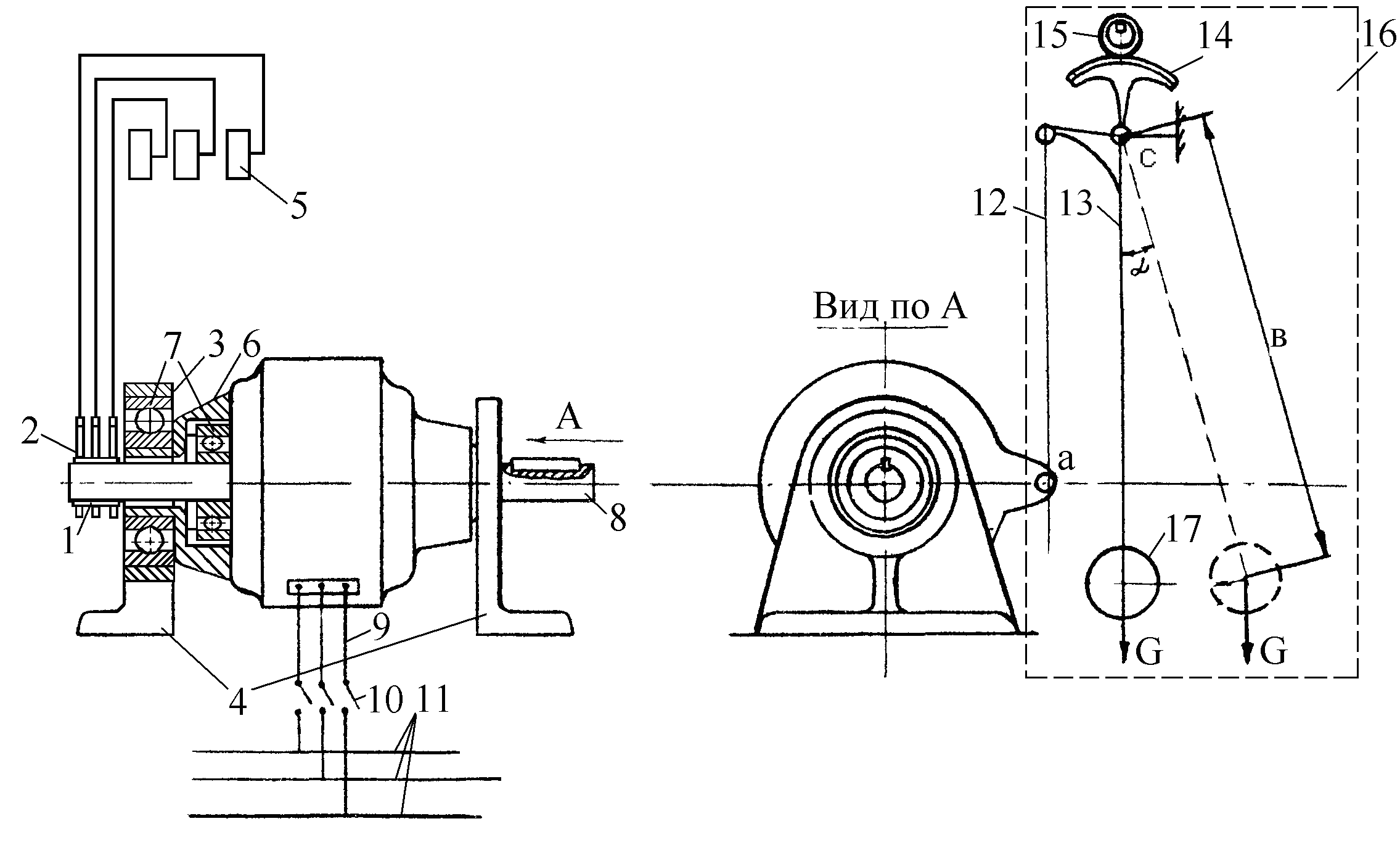

Рис. 3. Схема асинхронной электрической тормозной установки

со специальным весовым устройством:

1 – кольцо; 2 – щетки; 3 – подшипниковые опоры; 4 – стойки;

5 – жидкостной реостат; 6 – корпус статора; 7 – подшипники; 8 – вал ротора; 9 – трехфазная обмотка; 10 – рубильник; 11 – внешняя цепь; 12 – тяга; 13 – рычаг подвески; 14 – маятник; 15 – ролик; 16 – весовой механизм; 17 – груз

Электрические тормоза с электрическими машинами в балансирном исполнении подразделяются на тормоза с рекуперацией в сеть и тормоза с нагрузкой с помощью реостатов.

Примером нагружающего устройства второго типа является тормоз, изображенный на рис. 3. Он состоит из следующих узлов:

асинхронной балансирной машины трехфазного тока с фазовой обмоткой ротора; жидкостного регулировочного реостата; весового устройства; пусковой электроаппаратуры.

Рассмотрим его работу. Вал ротора 8 вращается в подшипниках 7, расположенных в корпусе 6 статора. Корпус статора подвешен на подшипниковых опорах 3, размещенных в стойках 4, установленных на раме тормоза. Магнитная система асинхронной машины состоит из двух сердечников: наружного (статора, имеющего форму полого цилиндра) и внутреннего (ротора). На внутренней стороне статора в пазах уложена 3-фазная обмотка 9, соединенная через рубильник 10 с внешней цепью 11. Обмотка ротора 3-фазная, соединенная со звездой, свободные концы этой обмотки подведены к кольцам 1 на валу ротора. По кольцам скользят щетки 2, через которые обмотка ротора соединена с регулировочным реостатом 5, предназначенным для регулирования частоты вращения при работе установки в двигательном режиме (при пуске двигателя, определении механических потерь двигателя или для холодной обкатки), а также в генераторном (тормозном) режиме при снятии характеристик двигателя.

Весовое устройство стенда включает балансирные стойки, корпус электромашины, стойку весового механизма, маятник 14, состоящий из груза 17 и рычага подвески 13, тягу 12, соединяющую корпус машины с осью маятника.

Крутящий момент двигателя Мe, численно равный реактивному моменту на корпусе машины, стремится вращать корпус. Чтобы компенсировать его, к точке a надо приложить силу Pт, действующую на плече L, тогда крутящий момент двигателя, Нм,

Мe = Pт·L.

Если в точку а подсоединить с помощью тяги 12 весовое устройство, то Мe будет уравновешиваться моментом маятника. Обозначим силу тяжести маятника через G, расстояние от центра массы до точки подвеса через b, угол отклонения от положения равновесия через α. Так как сила Pт действует относительно точки подвеса маятника на плече r, можно записать, что

Ртrcos α = bGsin ,

где r радиус ведущей шестерни привода стрелки, откуда

Рт = G/2tg α

и

Me = PтL = LGb/2tg α.

Эффективная мощность двигателя, кВт, определяется по формуле

Ne = Me n/9550 = (LGb/2ntg )/9550,

где n частота вращения коленчатого вала двигателя, мин –1.

В реальных условиях вследствие неточности изготовления деталей весового механизма и относительного их расположения связь между углом отклонения маятника и углом отклонения статора более сложная. В силу этого построить шкалу весового устройства расчетным путем (которая была бы пригодна для всех стендов данного типа) трудно, вследствие чего шкалу конкретного нагружающего устройства изготавливают путем тарировки весового устройства при помощи двуплечего рычага и гирь.

Шкалу тарируют статическим методом раздельно для двигательного и тормозного режимов электрической машины. При тарировке шкалы на чашки весов кладут гири, затем отклоняют корпус машины в обоих направлениях примерно на одинаковые углы (3–4 раза) и после устранения колебаний каждый раз наносят отметки или записывают показания шкалы. Среднее показание стрелки принимают за действительное показание весового устройства.

Шкалу тарируют ступенями, число которых принимают не менее 10. При тарировке демпфер должен быть без масла, а плечо, на котором подвешивается груз, равно 716,2 мм. Показания весового устройства тормоза протарированы в кгс или в ньютонах (Н).

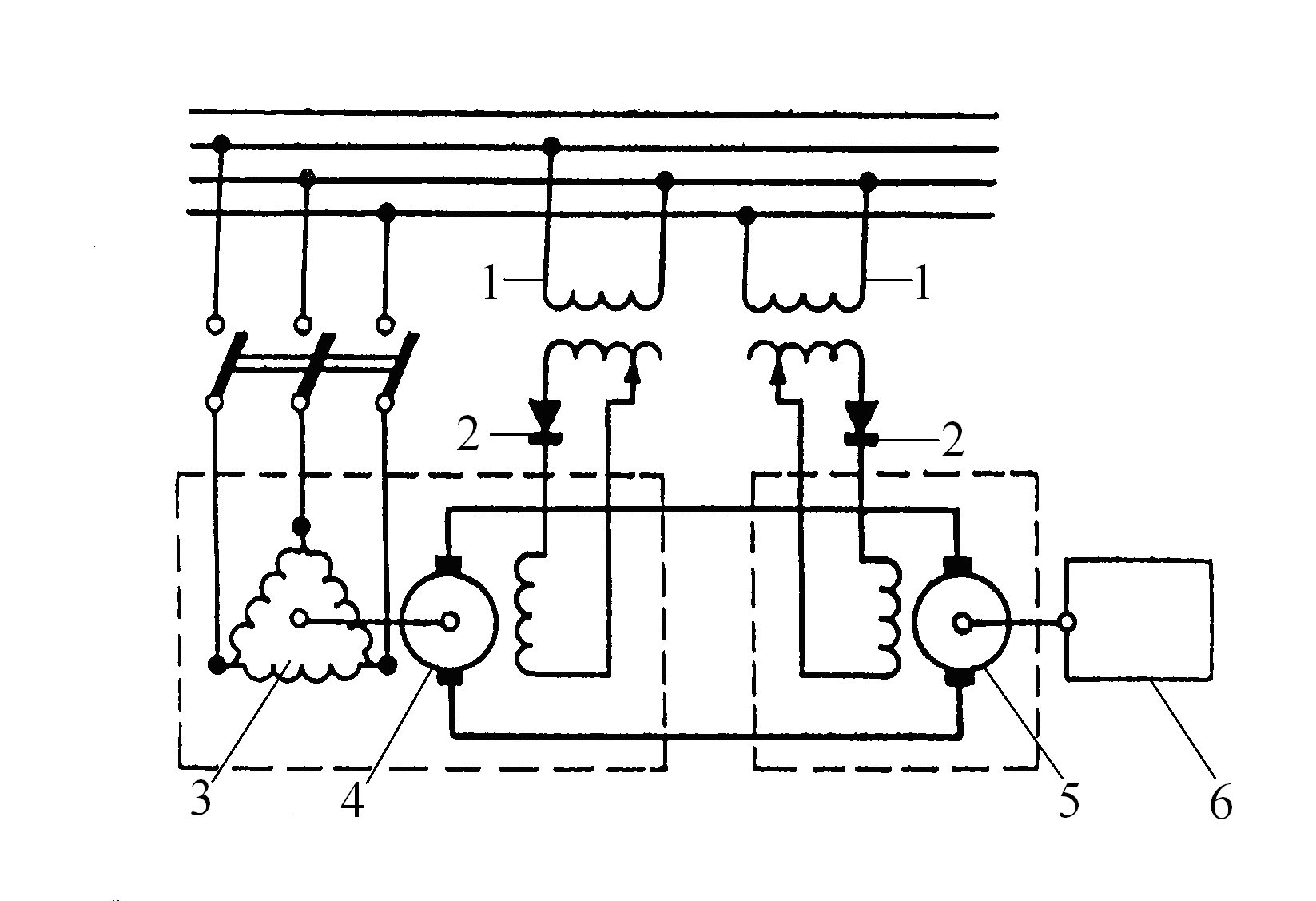

На рис. 4 приведена схема электрического балансирного тормоза с рекуперацией энергии. В тормозную установку входят

Рис. 4. Принципиальная схема электрической балансирной машины постоянного тока:

1 – автотрансформаторы; 2 – выпрямители; 3 – двигатель

переменного тока; 4 – генератор постоянного тока; 5 – тормоз балансирный; 6 – испытываемый двигатель

асинхронный или синхронный двигатель переменного тока 3, механически соединённый с ним генератор постоянного тока с независимым возбуждением 4 и балансирный тормоз с независимым возбуждением 5, механически связанный с испытываемым двигателем 6.

Тормоз электрически соединен с генератором 4, образуя цепь электротормоз генератор. Питание обмоток возбуждения генератора и электротормоза осуществляется от двух автотрансформаторов 1 через выпрямители 2.

Так как напряжение генератора при данной схеме может изменяться почти от нуля до максимального, то число оборотов электротормоза может изменяться от весьма малого значения до максимального, соответствующего наибольшему напряжению генератора.

Для проворачивания коленчатого вала двигателя, когда требуется большой первоначальный момент при малом числе оборотов, создается максимальное возбуждение электротормоза 5 и максимальное возбуждение генератора 4 с помощью автотрансформаторов 1. Плавно увеличивая силу тока возбуждения генератора, приводят во вращение коленчатый вал двигателя. Для дальнейшего увеличения числа оборотов силу тока возбуждения тормоза уменьшают.

Переход электромашины с режима поворачивания коленчатого вала двигателя на режим торможения происходит автоматически путем включения подачи топлива и зажигания двигателя. При этом двигатель перейдет в режим работы с повышенным числом оборотов, а электротормоз – из двигательного режима в генераторный. В этом случае энергия от тормоза будет передаваться генератору, он начнет работать в режиме двигателя, и будет вращать двигатель переменного тока. При числе оборотов, несколько превышающем число оборотов двигателя переменного тока, он начнет работать в режиме генератора и отдавать энергию в сеть переменного тока.

Для увеличения момента, требуемого для вращения асинхронного генератора, нужно соответственно повысить крутящий момент приводного двигателя (генератора 4). Поскольку момент, развиваемый генератором 4, зависит от силы тока в цепи якоря и величины магнитного поля статора, это вызовет пропорциональное увеличение силы тока в цепи электротормоз – генератор (при условии независимости возбуждения генератора и тормоза), что происходит автоматически при повышении мощности испытываемого двигателя. Такой характер изменения силы тока и мощности в цепи электротормоз – генератор обеспечивает автоматическое поддержание заданного числа оборотов двигателя независимо от изменения его мощности.

Недостатками тормоза с рекуперацией энергии являются его сложность, большие размеры и ограниченное число оборотов (не более 6000 мин–1, а у машин большой мощности 1000–4000 мин–1).

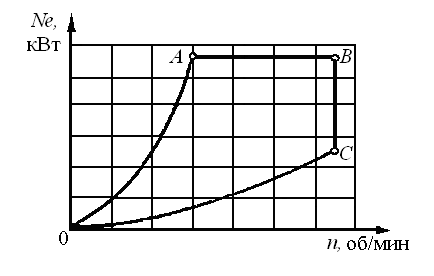

На рис. 5 приведена характеристика электрического тормоза.

Регулирование скоростного режима двигателя осуществляется изменением силы тока возбуждения тормоза и генератора.

Рис. 5. Внешняя характеристика электрического тормоза

Мощность, поглощаемая генератором постоянного тока, пропорциональна квадрату числа оборотов его вала, т. е. при увеличении числа оборотов возрастает по параболе и может быть представлена семейством параболических кривых (ОА, ОС) в зависимости от изменения сопротивления цепи якоря или от величины магнитного потока полюсов статора. Каждому значению сопротивления в цепи якоря при неизменном магнитном потоке присущи определенные значения мощности, зависящие от числа оборотов вала. В данном случае линия ОАВС ограничивает те максимальные значения мощности, которые может поглощать генератор без нагрева в течение длительного времени.

Таким образом, изменяя сопротивление в цепи якоря и силу тока машины, можно изменять мощность, развиваемую балансирной машиной и, следовательно, устанавливать любое число оборотов испытуемого двигателя и величину отдаваемой им мощности. Причем последняя не должна выходить за пределы внешней характеристики электрического тормоза и допускаться условиями электрической машины (точка А), предельной угловой скоростью в связи с прочностью якоря, нагружаемого центробежной силой (точка В); по линии ВС максимальным напряжением, допускаемым электрической прочностью изоляции обмоток; по линии СО – минимальной тормозной мощностью, поглощаемой машиной при отсутствии тока возбуждения.

Достоинствами балансирных машин постоянного тока являются: устойчивость режимов нагрузки, легкость и плавность перехода с одного режима нагрузки на другой, удобство в управлении, незначительный расход электроэнергии (только для возбуждения) и отсутствие необходимости использования охлаждающей жидкости. Кроме того, электрический тормоз, будучи обратимой машиной, может быть использован для пуска, холодной обкатки двигателя и определения механических потерь путем его прокрутки.