- •В.Г. Григорьев, в.Н. Степанов испытание автомобильных двигателей

- •Глава 1. Оборудование испытательных стендов

- •1.1. Двигатель

- •1.2. Нагружающие устройства

- •1.2.1. Механические тормоза

- •1.2.2. Гидравлические тормоза

- •1.2.3. Электрические тормоза

- •1.2.4. Индукторные тормоза

- •1.3. Технологическое оборудование стенда

- •1.3.1. Система охлаждения стенда

- •1.3.2. Система питания двигателя топливом

- •1.3.3. Система для удаления отработавших газов

- •1.4. Измерительные средства

- •1.4.1. Измерение расходов топлива

- •1.4.2. Измерение расхода воздуха

- •1.4.3. Измерение давлений

- •1.4.4. Изменение температур

- •1.4.5. Приборы для измерения частоты вращения

- •Глава 2. Методика проведения испытаний двигателей

- •2.1. Организация и порядок проведения лабораторных занятий

- •2.2. Рабочие места при проведении испытаний

- •2.3. Проверка готовности двигателя к испытанию

- •2.4. Правила техники безопасности и пожарной безопасности

- •2.5. Пуск, прогревание, выведение на заданный режим и остановка двигателя

- •2.6. Порядок проведения испытаний

- •Глава 3. Характеристики автомобильных двигателей внутреннего сгорания

- •3.1. Режимы работы двигателей

- •3.2. Характеристики двигателей

- •3.2.1. Скоростные характеристики двигателя с принудительным зажиганием

- •3.2.2. Скоростные характеристики дизелей

- •3.3. Нагрузочные характеристики

- •3.3.1. Основные понятия, цель и методика определения характеристик

- •3.3.2. Нагрузочная характеристика двигателей с принудительным зажиганием

- •3.3.3. Нагрузочная характеристика дизелей

- •3.4. Регулировочные характеристики

- •3.4.1. Регулировочные характеристики по составу смеси

- •3.4.2. Регулировочная характеристика двигателя с принудительным зажиганием по составу смеси

- •3.4.3. Регулировочная характеристика дизеля по составу смеси

- •3.4.4. Регулировочная характеристика двигателя с принудительным зажиганием по углу опережения зажигания

- •3.4.5. Регулировочная характеристика дизеля по углу опережения подачи топлива

- •3.5. Определение механических потерь двигателей

- •3.6. Определение дымности и содержания в отработавших газах окиси углерода и углеводородов

- •Предельно допустимые нормы дымности ог дизельных автомобилей по гост 21393 – 75

- •Методика проведения испытаний

- •Предельно допустимые нормы токсичности ог бензиновых автомобилей по гост 17.2.2.03 – 87

- •Глава 4. Обработка результатов испытаний

- •4.1. Условия проведения испытаний

- •4.2. Методика обработки результатов

- •4.3. Погрешности экспериментальных и расчетных данных

- •4.3.1. Разновидности погрешности измерений

- •4.3.3. Форма представления результатов косвенных измерений

- •4.4. Правила округлений и приближений вычислений

- •4.4.1. Правила округления

- •4.4.2. Вычисления с приближенными числами

- •4.5. Расчетные зависимости, используемые при обработке экспериментальных данных

- •Приложение

- •Перечень измеряемых величин и измерительных средств для системы автоматизированных испытаний двс (статическая подсистема)

- •Значение доверительных вероятностей p для

- •Значение коэффициентов Стьюдента tр,п в функции от объема выборки n и доверительной вероятности p

- •Использованная литература

- •Оглавление

- •1. Оборудование испытательных стендов

- •2. Методика проведения испытаний

- •3. Характеристики автомобильных

- •3.5. Определение механических потерь двигателей

- •4. Обработка результатов испытаний

- •Использованная литература приложение

- •Испытание автомобильных двигателей

- •190005, Санкт-Петербург, 2-я Красноармейская ул., д. 4.

1.2.1. Механические тормоза

В механических тормозах нагружение испытываемых двигателей осуществляется путем регулирования силы трения между барабаном, соединенным с коленчатым валом двигателя, и тормозными колодками.

Механические тормоза имеют следующие недостатки:

непостоянство коэффициента трения между колодками и барабаном, что требует непрерывной их регулировки;

малую энергоемкость.

1.2.2. Гидравлические тормоза

Принцип действия гидравлических тормозов (гидротормозов) основан на использовании силы сопротивления движению твердого тела в жидкости. Гидротормоза получили наибольшее распространение в практике стендовых испытаний вследствие относительной простоты конструкции и большой энергоемкости (до 60000 кВт и выше). Поглощаемая в гидротормозах энергия превращается в тепловую и затрачивается на нагрев жидкости (обычно воды, так как она обладает высокой теплоемкостью и вязкость ее сравнительно слабо зависит от температуры).

Конструкции гидротормозов разнообразны, но на практике нашли применение, в основном, дисковые, лопастные, штифтовые, камерные, пленочные и объемные.

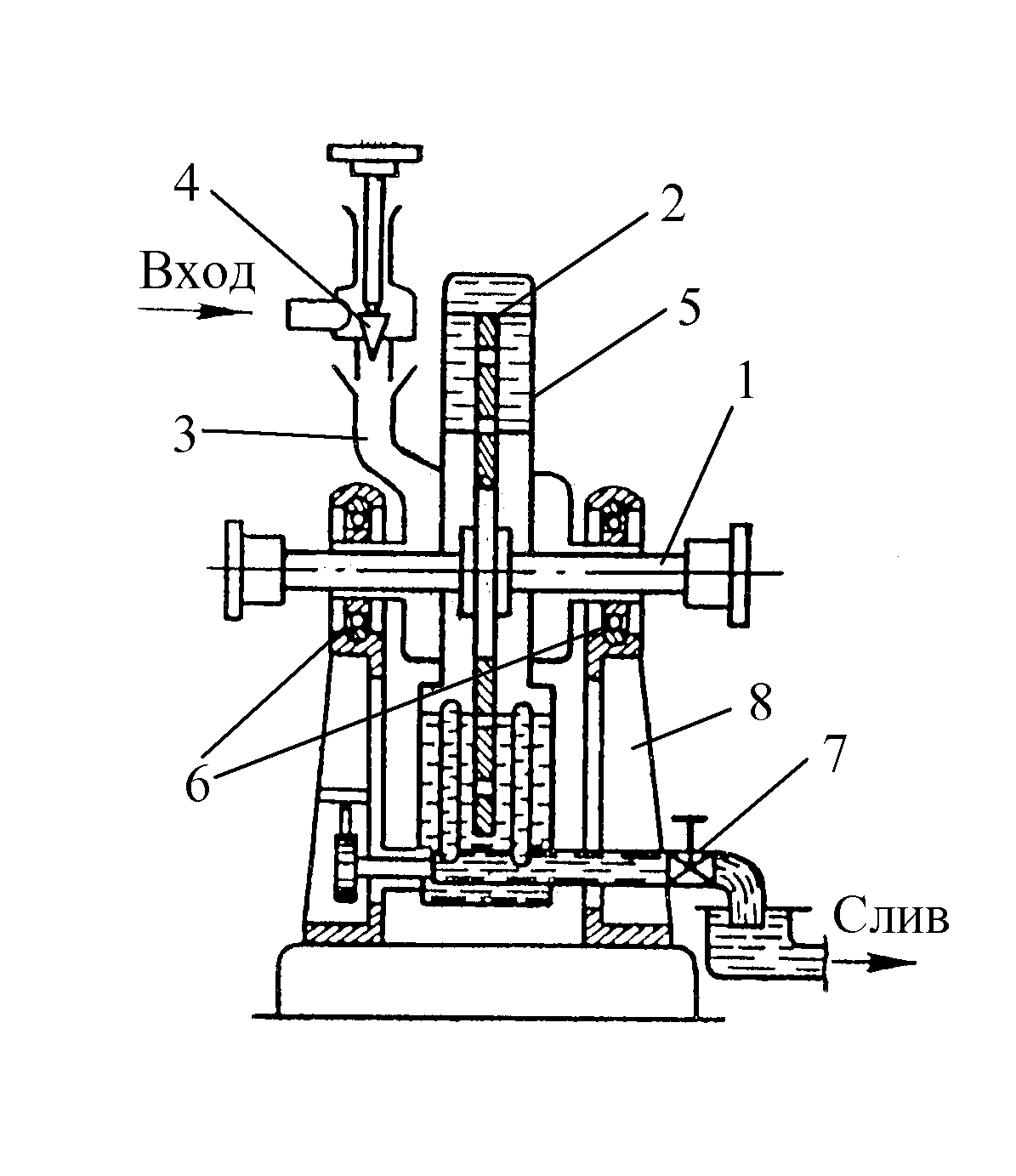

Схема дискового гидравлического тормоза показана на рис.1.

Рис. 1. Схема гидравлического тормоза

1 – ротор; 2 – тормозной диск; 3 – труба подвода воды; 4 – вентиль, регулирующий подвод воды; 5 – кожух; 6 – подшипники; 7 – вентиль выпускного трубопровода; 8 – стойка

На вал 1 насажен тормозной диск 2, вращающийся на подшипниках относительно кожуха 5. Вода по трубе 3, снабженной вентилем 4, подается к центру диска 2, откуда под действием центробежной силы отбрасывается к периферии кожуха и располагается вокруг него равномерным слоем. Вследствие трения между водой и диском, вода увлекается диском и отбрасывается к кожуху.

Усилие, возникающее при трении воды о стенки кожуха 5, поворачивает его в сторону вращения диска 2. Для того чтобы вода в тормозе отдавала большую часть приобретенной от диска 2 энергии, кожух 5 снабжен внутри ребрами. Момент силы трения воды о кожух будет равен крутящему моменту, приложенному к валу 1 тормозного диска 2 со стороны двигателя. Так как кожух 5 установлен на шариковых подшипниках 6 относительно стоек 8, то он уравновешивается грузом, подвешенным на рычаге. Зная длину рычага L и величину силы тяжести груза G, можно определить тормозной момент, Н·м:

MT= GL.

Поскольку на установившемся режиме работы двигателя

MT=Me,

где Me – крутящий момент двигателя, то в протоколы испытаний заносятся полученные значения MT=Me.

Количество воды внутри кожуха 5 и, следовательно, мощность, поглощаемую тормозом, регулируют кранами 4 и 7. Краном 7, кроме того, регулируется величина нагрева отработавшей воды, которая сливается в канализацию.

Для того, чтобы показания гидротормоза не зависели от колебаний давления в водопроводной сети, вода к патрубку 3 в некоторых случаях подается из специального напорного бака, в котором постоянство уровня поддерживается при помощи переливного патрубка.

Характеристика гидротормоза, представляющая собой зависимость поглощаемой мощности от частоты вращения, приведена на рис. 2. По данной характеристике можно судить о величине тормозной мощности, возможных пределах скоростного режима тормоза и степени устойчивости режима торможения. Область режимов работы гидротормоза ограничена контуром ОАВС.

Рис. 2. Внешняя характеристика гидравлического тормоза ОАВСD; внешние скоростные характеристики двигателей внутреннего сгорания 1 и 2

Участок ОА соответствует работе тормоза при заполнении его водой. Зависимость поглощаемой мощности от частоты вращения ротора на этом участке является кубической. В точке А тормозной момент достигает максимума, на измерение которого рассчитано весовое устройство. Дальнейшее увеличение поглощаемой мощности (участок АВ) возможно при постоянном максимальном моменте путем увеличения числа оборотов ротора. В точке В поглощаемая тормозом мощность ограничивается условиями допускаемой температуры воды, и дальнейшее повышение частоты вращения возможно лишь в том случае, если мощность остается постоянной, т. е. при одновременном снижении тормозного момента (участок ВС). В точке С частота вращения ограничивается механической прочностью ротора тормоза. Нижняя граница (линия О) соответствует мощности, поглощаемой тормозом без заполнения его водой, в основном, за счет потерь на трение в подшипниках.

Температура воды на выходе из гидротормоза должна поддерживаться в пределах 50–75С. При более высокой температуре резко увеличиваются коррозия деталей тормоза и образование накипи, а главное, возникает угроза кавитации, которая может вывести тормоз из строя.

Основное условие, которое должно соблюдаться при использовании тормозных устройств всех типов, состоит в том, что характеристика испытываемого двигателя должна обязательно располагаться внутри рабочего поля характеристики тормоза (кривая 1 на рис. 2). Если же характеристика двигателя не укладывается внутри поля, ограниченного внешней характеристикой тормоза, то последний не обеспечит работу двигателя в необходимой области мощностных и скоростных режимов.

К недостаткам гидротормозов следует отнести:

отсутствие возможности использования (рекуперации) энергии, вырабатываемой двигателем и поглощаемой тормозом;

отсутствие возможности проворачивания коленчатого вала двигателя от тормоза (невозможность холодной обкатки двигателя);

значительный расход воды (для уменьшения расхода воды необходимо создавать специальные холодильники).

Достоинствами гидротормоза являются компактность и простота конструкции, обусловливающие их относительно невысокую стоимость и несложный уход.