- •В.Г. Григорьев, в.Н. Степанов испытание автомобильных двигателей

- •Глава 1. Оборудование испытательных стендов

- •1.1. Двигатель

- •1.2. Нагружающие устройства

- •1.2.1. Механические тормоза

- •1.2.2. Гидравлические тормоза

- •1.2.3. Электрические тормоза

- •1.2.4. Индукторные тормоза

- •1.3. Технологическое оборудование стенда

- •1.3.1. Система охлаждения стенда

- •1.3.2. Система питания двигателя топливом

- •1.3.3. Система для удаления отработавших газов

- •1.4. Измерительные средства

- •1.4.1. Измерение расходов топлива

- •1.4.2. Измерение расхода воздуха

- •1.4.3. Измерение давлений

- •1.4.4. Изменение температур

- •1.4.5. Приборы для измерения частоты вращения

- •Глава 2. Методика проведения испытаний двигателей

- •2.1. Организация и порядок проведения лабораторных занятий

- •2.2. Рабочие места при проведении испытаний

- •2.3. Проверка готовности двигателя к испытанию

- •2.4. Правила техники безопасности и пожарной безопасности

- •2.5. Пуск, прогревание, выведение на заданный режим и остановка двигателя

- •2.6. Порядок проведения испытаний

- •Глава 3. Характеристики автомобильных двигателей внутреннего сгорания

- •3.1. Режимы работы двигателей

- •3.2. Характеристики двигателей

- •3.2.1. Скоростные характеристики двигателя с принудительным зажиганием

- •3.2.2. Скоростные характеристики дизелей

- •3.3. Нагрузочные характеристики

- •3.3.1. Основные понятия, цель и методика определения характеристик

- •3.3.2. Нагрузочная характеристика двигателей с принудительным зажиганием

- •3.3.3. Нагрузочная характеристика дизелей

- •3.4. Регулировочные характеристики

- •3.4.1. Регулировочные характеристики по составу смеси

- •3.4.2. Регулировочная характеристика двигателя с принудительным зажиганием по составу смеси

- •3.4.3. Регулировочная характеристика дизеля по составу смеси

- •3.4.4. Регулировочная характеристика двигателя с принудительным зажиганием по углу опережения зажигания

- •3.4.5. Регулировочная характеристика дизеля по углу опережения подачи топлива

- •3.5. Определение механических потерь двигателей

- •3.6. Определение дымности и содержания в отработавших газах окиси углерода и углеводородов

- •Предельно допустимые нормы дымности ог дизельных автомобилей по гост 21393 – 75

- •Методика проведения испытаний

- •Предельно допустимые нормы токсичности ог бензиновых автомобилей по гост 17.2.2.03 – 87

- •Глава 4. Обработка результатов испытаний

- •4.1. Условия проведения испытаний

- •4.2. Методика обработки результатов

- •4.3. Погрешности экспериментальных и расчетных данных

- •4.3.1. Разновидности погрешности измерений

- •4.3.3. Форма представления результатов косвенных измерений

- •4.4. Правила округлений и приближений вычислений

- •4.4.1. Правила округления

- •4.4.2. Вычисления с приближенными числами

- •4.5. Расчетные зависимости, используемые при обработке экспериментальных данных

- •Приложение

- •Перечень измеряемых величин и измерительных средств для системы автоматизированных испытаний двс (статическая подсистема)

- •Значение доверительных вероятностей p для

- •Значение коэффициентов Стьюдента tр,п в функции от объема выборки n и доверительной вероятности p

- •Использованная литература

- •Оглавление

- •1. Оборудование испытательных стендов

- •2. Методика проведения испытаний

- •3. Характеристики автомобильных

- •3.5. Определение механических потерь двигателей

- •4. Обработка результатов испытаний

- •Использованная литература приложение

- •Испытание автомобильных двигателей

- •190005, Санкт-Петербург, 2-я Красноармейская ул., д. 4.

3.4.5. Регулировочная характеристика дизеля по углу опережения подачи топлива

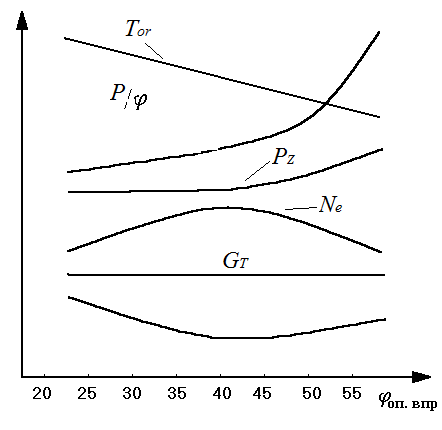

Регулировочной характеристикой дизеля по углу опережения подачи топлива (рис. 18) называется зависимость нагрузочных (Pе, Me, Ne), экономических (Gт, gе) и других показателей от угла опережения подачи топлива оп впр.

Рис. 18. Регулировочная характеристика транспортного дизеля по углу опережения впрыска

Характеристика снимается при постоянном положении рейки топливного насоса (чаще всего в положении на упор), постоянной частоте вращения коленчатого вала и установившемся тепловом режиме.

Цели работы и методика получения характеристики те же, что и при построении регулировочной характеристики карбюраторного двигателя.

Анализ характеристики. Изменение в сторону увеличения от оптимального угла приводит к снижению индикаторных и эффективных показателей, в основном, по двум причинам: из-за увеличения периода задержки воспламенения в связи с тем, что топливо попадает в камеру сгорания при меньших давлении и температуре сжатого воздуха и частично успевает осесть на стенках камеры сгорания; из-за увеличения работы сжатия.

Перечисленные причины приводят к тому, что уменьшается мощность двигателя, растет расход топлива и загрязняются выхлопные газы продуктами неполного сгорания (появляется дымность). Увеличение периода задержки самовоспламенения ведет к увеличению P/ (работа двигателя становится более жесткой).

Уменьшение по сравнению с оптимальным значением углов опережения подачи топлива приводит к переносу процесса горения на линию расширения, падению Pz и Tz, увеличению температуры выпускных газов, а это, в конечном счете, обуславливает рост относительных потерь тепла с выпускными газами и в охлаждающую среду.

С уменьшением нагрузки оптимальный угол впрыска сдвигается в сторону меньших углов, поскольку с уменьшением подачи топлива температура стенок камеры сгорания ввиду снижения температуры остаточных газов значительно понижается, вызывая некоторое понижение Pc и Tc.

С понижением частоты вращения оптимальный угол опережения впрыска топлива уменьшается особенно в двигателях с предкамерой, что вызывается ухудшением смесеобразования из-за уменьшения перепада давления между предкамерой и основной камерой сгорания.

3.5. Определение механических потерь двигателей

Механические потери двигателей определяются с целью получения абсолютных (мощность и среднее давление механических потерь) и относительных (механический КПД м ) показателей, оценивающих все механические потери: на преодоление трения внутри двигателя (поршней с кольцами в цилиндрах, вращающихся деталей в подшипниках и т. д.), на привод вспомогательных механизмов (топливного, масляного и водяного насосов, вентилятора и т.д.), привод компрессора и газообмен (если поддув двигателя осуществляется с помощью приводного компрессора).

Величины Nм (Pм) и м зависят от типа конструкции двигателя, степени быстроходности, качества изготовления, марки смазочного масла и других факторов. На практике в экспериментальных условиях получают Ne, Pe и Nм, а затем, используя эти показатели, определяют м:

м = Pe /Pi = Pe /(Pe+ Pм) = 1/(1 + (Pм /Pe)) (12)

или

м = Ne / Ni = 1/(1+ (Nм /Ne)). (13)

Механические потери в двигателях могут быть определены следующими экспериментальными методами:

1) индицированием (измерением давления в цилиндре в функции от угла поворота коленчатого вала, или от изменения объема цилиндра) двигателя, с одновременным определением эффективной мощности;

2) методом одиночного или двойного выбега двигателя (построение зависимости затухания частоты вращения после выключения подачи топлива);

3) прокручиванием двигателя посторонним источником (чаще всего электродвигателем);

4) поочередным выключением цилиндров;

5) построением кривой часового расхода топлива.

Наиболее точны при определении механических потерь первые два метода, причем во втором методе наиболее точен и перспективен второй вариант – метод двойного выбега. На практике первый метод определения Nм (Pм) и м мало используется ввиду большой трудоемкости, связанной с индицированием каждого цилиндра двигателя, одновременной синхронизацией по углу поворота коленчатого вала, дальнейшей сложной обработкой индикаторных диаграмм с получением Pi в каждом цилиндре и определением с помощью тормоза значений Pм.

Наименее точны два последних метода, в которых механические потери определяются косвенным способом.

Наиболее предпочтительны ввиду относительно малой трудоемкости методы прокручивания коленчатого вала посторонним источником, одиночного и двойного выбега. Рассмотрим их более подробно.

Метод прокручивания коленчатого вала двигателя от постороннего источника энергии заключается в том, что двигатель, работающий на определенном режиме, сразу же после выключения подачи топлива или зажигания прокручивается электродвигателем или балансирной динамо-машиной с той же частотой вращения. Измеренная по показаниям динамометра балансирной машины и частоте вращения мощность, затрачиваемая на проворачивание коленчатого вала, отождествляется с мощностью механических потерь.

Температурное состояние трущихся деталей двигателя заметно влияет на работу трения и мощность механических потерь, поэтому при прокручивании вала двигателя (и других способах определения механических потерь) особую важность приобретает поддержание определенного температурного режима двигателя. Несоблюдение этого условия может привести к грубым погрешностям измерений.

Метод одиночного выбега для определения мощности механических потерь основан на том, что при отключении подачи топлива или выключении зажигания двигатель прокручивается за счет запаса кинетической энергии движущихся деталей. Эта энергия затрачивается на преодоление механических потерь (если выбег производится с режима холостого хода) или механических потерь и внешней нагрузки (если выбег производится с одного из рабочих режимов).

Мощность, развиваемая двигателем за счет запаса кинетической энергии, кВт, может быть определена по формуле

N = (J )/102 (d/d), (14)

где J – приведенный момент инерции движущихся деталей двигателя;

– угловая скорость коленчатого вала двигателя;

d /d – угловое ускорение (замедление) коленчатого вала.

Если выбег производится в режиме холостого хода, то мощность, кВт, затрачивается на преодоление механических потерь и тогда

Nм= (J)/102(d /d)хх. (15)

Метод двойного выбега заключается в том, что с одного и того же числа оборотов коленчатого вала n совершаются два выбега, но в различных условиях: один выбег без отключения внешней нагрузки (например, тормоза), а второй – с режима холостого хода.

Тогда применительно к первому и второму выбегам на основании выражения (14) можно записать

N1 = Ne+Nм= Ni = (J )/102 (d /d)н, (16)

N2 = Nм= (J )/102 (d /d)х х, (17)

где индексы н и хх означают, что выбег производится соответственно с внешней нагрузки и с режима холостого хода.

Механический КПД двигателя может быть определен из выражения

м= Ne/Ni = (Ni Nм)/Ni = ((J )/102(d /d)н

(J )/102 (d /d)х х)/((J )/102 (d /d)н) =

= 1 ((d /d)х х/(d /d)н). (18)

Но так как (d /d) = (/30)(dn/d),

где n число оборотов коленчатого вала двигателя, то

м = 1 ((dn/d)х х /(dn/d)н) = 1 tg x x/tg н, (19)

где н и xx – углы наклона линии – числа оборотов двигателя (по тахограммам).

Цели работы:

1) отработать методику определения механических потерь;

2) на основании полученных экспериментальных данных определить основные показатели работы двигателя: Ni, Ne, Nм, Me, Pi, Pe, Pм, i, e, м, Gт, gi, ge;

3) определить равномерность работы цилиндров с помощью коэффициента равномерности kр.

Для определения мощности механических потерь и индикаторной мощности двигателя воспользуемся методом прокручивания (при наличии электрического тормоза) или, если нет электрического тормоза, методом выключения цилиндров.

Содержание второго метода состоит в следующем: после достижения двигателем установившегося теплового состояния определяют мощность, поглощаемую тормозом при работе всех цилиндров, затем выключают подачу топлива в один цилиндр (в двигателе с воспламенением от сжатия) или выключают зажигание в одном цилиндре (в двигателе с принудительным зажиганием) и, снижая нагрузку на тормозе, восстанавливают частоту вращения коленчатого вала двигателя, соответствующую вращению при работе всех цилиндров. При этом мощность, поглощаемая тормозом, будет разниться от предыдущей на величину индикаторной мощности выключенного цилиндра, т. е.

Ni (k) = Ne Ne (k).

Осуществив по очереди выключение всех цилиндров двигателя и замерив при этом в каждом случае мощность, поглощаемую тормозом, находят индикаторную мощность каждого цилиндра. Индикаторную мощность всего двигателя определяют как сумму индикаторных мощностей отдельных цилиндров:

Ni = Ni (k).

Мощность механических потерь

Nм = Ni Ne,

где Ne – эффективная мощность двигателя при всех работающих цилиндрах.

При использовании метода выключения цилиндров двигатель должен работать на режиме полностью открытого дросселя (двигатели с искровым зажиганием) или полной подачи топлива (дизели) при числах оборотов, соответствующих Me max.

Остальные показатели работы двигателя могут быть определены согласно разд. 3.2.

Равномерность работы цилиндров оценивается коэффициентом равномерности

kp = (Ni (k) min)/(Ni (l) max), (20)

где Ni (k) min – наименьшее значение индикаторной мощности одного цилиндра;

Ni (l) max – наибольшее значение индикаторной мощности одного цилиндра.

Методика проведения испытаний:

1) подготовить двигатель к испытанию;

2) ввести двигатель в режим испытания: полностью открыть дроссельную заслонку (полную подачу топлива у дизеля), установить частоту вращения, близкую к nм, и тепловой режим (ввод двигателя в испытательный режим осуществляется путем плавного увеличения открытия дроссельной заслонки или подачи топлива с одновременным изменением регулировки тормоза при заданных оборотах); установленный режим выдержать не менее 1 мин и произвести в протоколе испытаний запись показаний всех измерительных приборов и устройств;

3) выключить зажигание (подачу топлива у дизеля) в первом цилиндре и установить изменением нагрузки на тормозе заданную частоту вращения коленчатого вала; по установленному сигналу произвести запись показаний всех измерительных приборов и устройств в протоколе;

4) включить в работу первый цилиндр и восстановить заданное число оборотов, при этом дать выдержку в течение 2–3 мин; выключить зажигание (подачу топлива) у второго цилиндра и установить изменением нагрузки на тормозе заданное число оборотов коленчатого вала; по установленному сигналу произвести запись показаний всех измерительных приборов и устройств в протоколе.

Аналогичным образом, выключая по очереди каждый цилиндр и осуществляя замеры по всем работающим цилиндрам после каждого включения, производят записи показаний в протоколе.

В процессе испытаний двигателя должны замеряться крутящий момент (усилие на тормозе), частота вращения коленчатого вала (поддерживается постоянной), время расхода топлива, температура воды на входе и выходе из двигателя, масла в картере и отработавших газов.

При определении индикаторной мощности методом выключения цилиндров двигателя с принудительным зажиганием следует помнить, что во время работы двигателя на полной нагрузке возможен перегрев свечей, что приводит к воспламенению горючей смеси в цилиндре при выключенном зажигании. Кроме того, некоторая ошибка может быть получена за счет испарения капель жидкого топлива, попадавшего во время впуска смеси в отключенный цилиндр двигателя.

В случае использования метода прокручивания коленчатого вала двигателя методика проведения испытаний следующая: выключить подачу топлива и затем прокручиванием неработающего двигателя электронагрузочным устройством стенда при различных частотах вращения измерить и занести в протокол:

частоту вращения n, об/мин;

показания весового механизма G, кг;

давление масла в главной магистрали Pм, МПа;

температуру масла, воды, окружающей среды tм, tв, tокр с.