- •Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "уфимский государственный авиационный технический университет"

- •5 Приложения 26

- •6 Список использованной литературы 28

- •1Расчет двигателя в системе имитационного моделирования «Альбея» и получение усилий, действующих на детали кривошипношатунного механизма

- •1.1 Цель работы:

- •1.2 Порядок выполнения работы:

- •1.2.3 Cформировано поле диаграммы «Графики параметров по углу пкв» с осью абсцисс - угол поворота коленчатого вала (пкв) в градусах.

- •1.2.4 Cформировано поле диаграммы «Индикаторная диаграмма» с осью абсцисс - угол пкв в градусах.

- •1.2.5 В модули введены начальные данные, представленные в приложении а

- •1.3 Результаты расчета

- •1.4 Выводы

- •2.1 Цель работы:

- •2.2 Порядок выполнения работы:

- •2.4 Выводы

- •3.1 Цель работы:

- •3.2 Порядок выполнения работы:

- •3.3 Результаты Полученные данные проанализированы и

- •3.4 Выводы:

- •4Расчет теплонапряженного состояния корпусных деталей методом конечных элементов

- •4.1 Цель работы

- •4.2 Порядок выполнения работы

- •4.2.6 Получены схемы распределения напряжений и перемещений в пальце и шатуне с его крышкой в соответствии с рисунками 4.5 - 4.8:

- •4.3 Результаты

- •4.4 Выводы

- •5Приложение а

- •5.1Содержимое файла «nd_par.Dat» представлено табл. 5.1.:

- •5.2Содержимое файла «file2.Dat»

- •5.3Содержимое файла «file1.Dat»

- •6Список использованной литературы

1.4 Выводы

В ходе расчета двигателя в системе имитационного моделирования «Альбея» удалось добиться коэффициента наполнения немного меньше (около 1,19%) чем рассчитанной по методике [1]. Однако, максимальное давление цикла, полученное в «Альбее» , на 50,3% отличается от расчета, проведенного по методике [1] возможно из-за неправильного выставленного угла зажигания и учёта потерь давления в трубках и ресивере, что можно списать на различие методов ручного расчета и конечных элементов.

2Расчет теплонапряженного состояния поршневой группы методом конечных элементов

2.1 Цель работы:

Целью работы является изучение напряжений, возникающих в материале деталей цилиндропоршневой группы, и проведение анализа по изменению конструкции деталей для обеспечения их работоспособности.

2.2 Порядок выполнения работы:

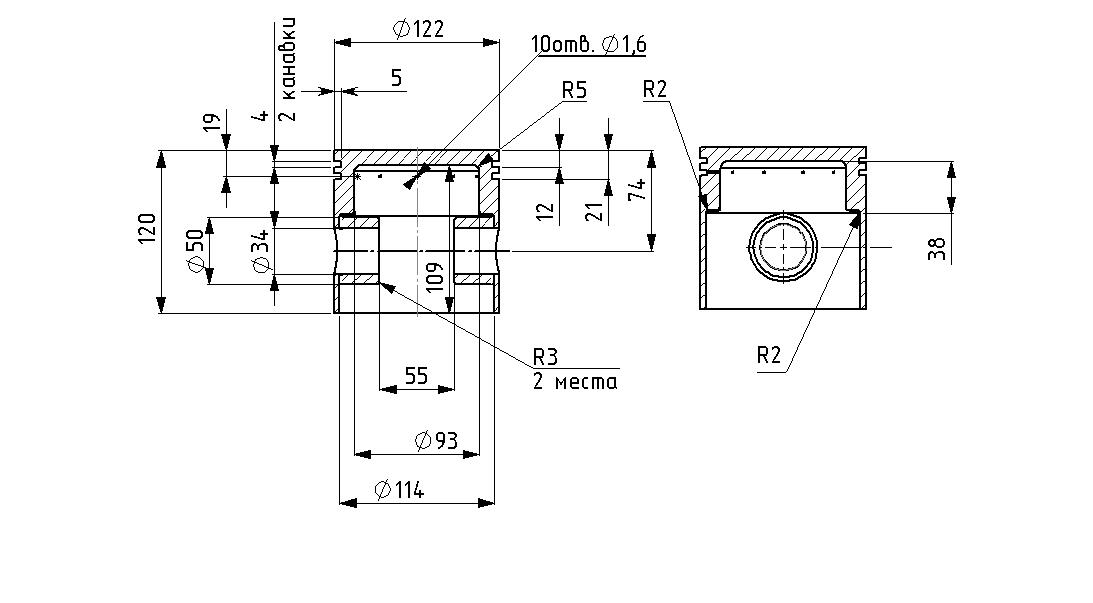

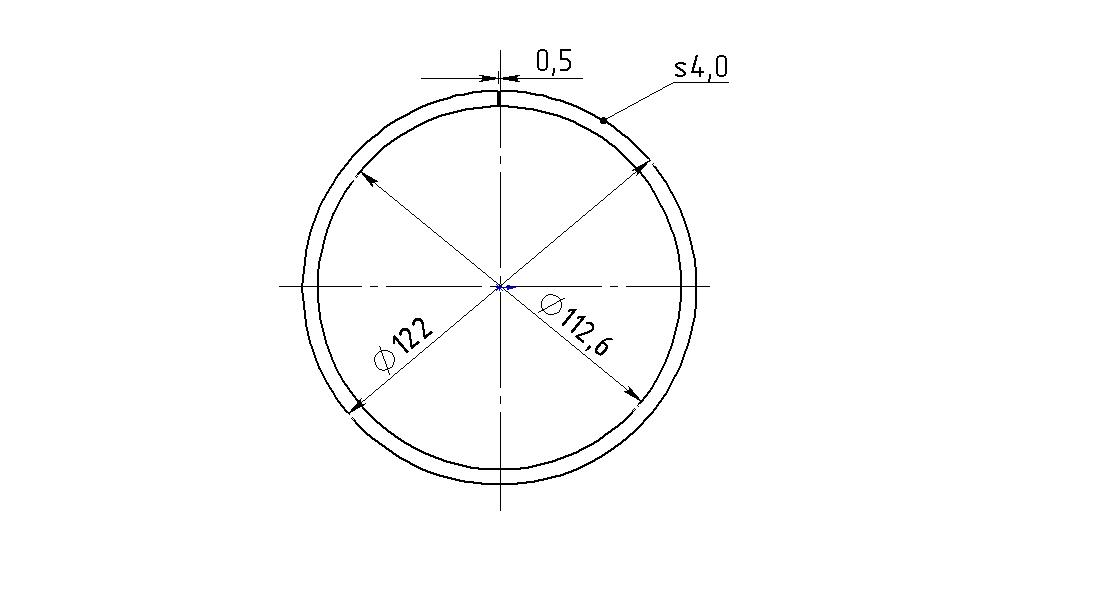

2.2.1 Созданы трехмерные модели рассчитываемых деталей в Solid Works. Получены чертеж поршня в соответствии с рис. 2.1 и чертеж поршневого кольца в соответствии с

рис. 2.2.

Рис. 2.1 - Поршень М (1:4)

|

Рис. 2.2 – Кольцо М (1:2) |

2.2.2 Заданы материал деталей: поршень – легированный алюминий (сплав 3003),

поршневое кольцо – серое литое железо.

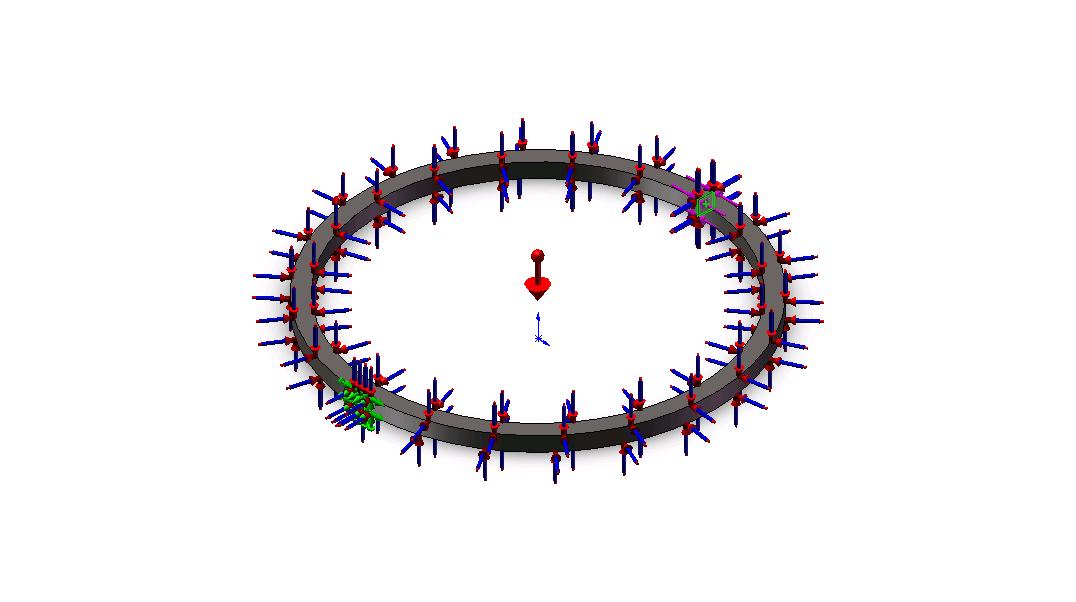

2.2.3 В программе COSMOS Works на рассчитываемые детали назначены нагрузки, полученные из динамического расчета. Получены схемы нагружения в соответствии с рис. 2.3 и рис. 2.4.

Рис. 2.3 - Нагрузки на поршень

|

Рис. 2.4 - Нагрузки на кольцо

|

2.2.4 Заданы следующие нагрузки для поршня:

- давление газов Рг на днище поршня с учетом давления в кривошипной камере, равное 3,34 МПа;

- тепловое воздействие на днище поршня, заданной температурой Т равное 593 К;

- боковое усилие N на поршень со стороны цилиндра, равное 5,35 кН;

- инерционная, заданная ускорением j, действующим на поршень, равным 14,6 км/с2;

- сила на бобышки поршня со стороны поршневого пальца, заданная с помощью ограничения.

2.2.5 Заданы следующие нагрузки для поршневого кольца:

- реакция давления упругости поршневого кольца Pупр на стенку цилиндра,

равное 91 кПа;

- давление поршневых газов Рг на верхнюю кромку кольца, равное 3,34 МПа;

- усилие при одевании кольца F на поршень, равное 60 Н;

- максимальное инерционное ускорение j, действующее на поршневое кольцо ,

равное 14,6 км/с2;

- ограничение (фиксация) кольца в сечении напротив замка.

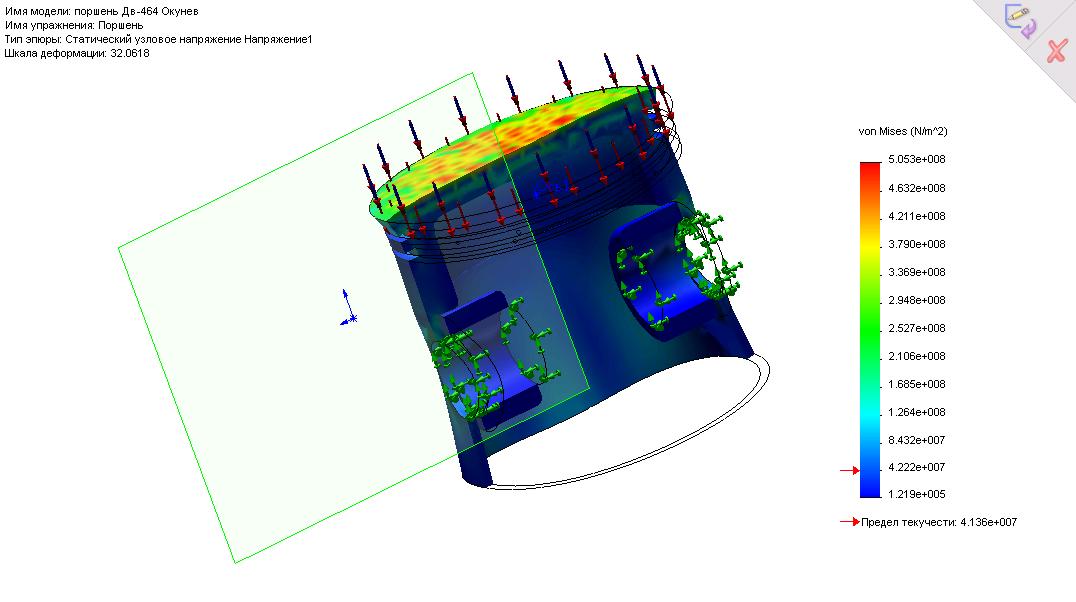

2.2.6 Получены схемы распределения напряжений и перемещений в поршне и кольце в соответствии с рисунками 2.5 - 2.8:

Рис. 2.5 - Напряжения в поршне

|

Рис. 2.6 - Перемещения в поршне |

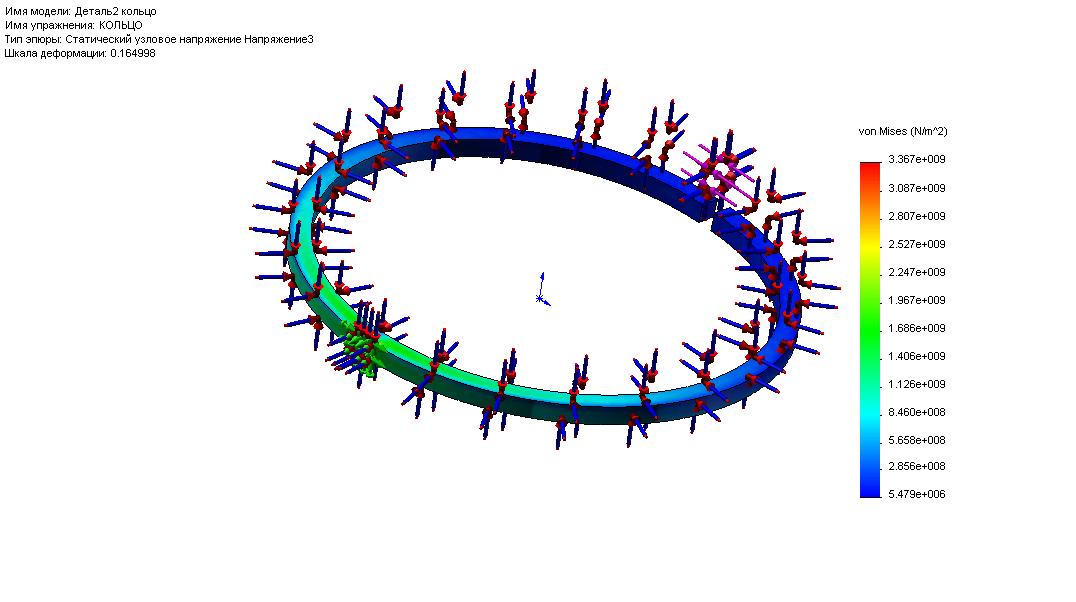

Рис. 2.7 - Напряжения в поршневом кольце |

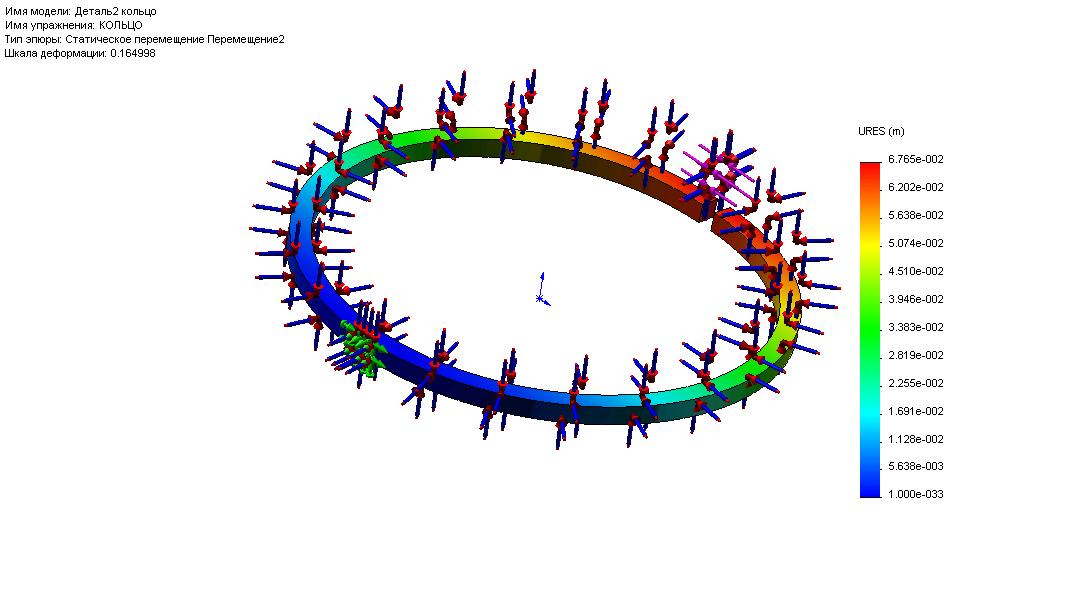

Рис. 2.8 - Перемещения в поршневом кольце |

2.3 Результаты

Полученные данные проанализированы и

- определены максимальные напряжения, действующие в материале расчетных деталей;

- напряжения сравнены с допускаемыми;

- определен запас прочности;

Результаты сведены в табл. 2.1.:

Табл. 2.1

Расчетное сечение |

Напряжения рассчитанные по методике [1], МПа |

Напряжения, рассчитанные в COSMOS Works, МПа |

Расхожде-ния напряже-ний , % |

Допускае-мые напряже-ния, МПа |

Коэффициент запаса |

Днище поршня (изгиб) |

130 |

464 |

256 |

150 |

0,32 |

Поршневая кольцевая перемычка |

21,6 |

19,8 |

-8,33 |

40 |

2,02 |

Сечение поршня, ослабленное каналами для отвода масла |

4,57 |

34,8 |

661 |

10 |

0,29 |

Юбка поршня |

- |

49,3 |

|

- |

- |

Сечение поршневого кольца, напротив его замка в рабочем состоянии |

181 |

285 |

57,4 |

450 |

1,57 |

Сечение поршневого кольца, напротив его замка при надевании на поршень |

259 |

286 |

10,4 |

450 |

1,57 |