- •Лабораторний практикум з деталей машин

- •Кривий Ріг, 2008

- •Передмова

- •Лабораторна робота №1. Вивчення основ технічних вимірювань і засобів вимірювання параметрів при випробуваннях та дослідження деталей машин

- •Контрольні запитання

- •Література

- •Лабораторна робота №2. Вивчення конструкції та визначення параметрів стандартних деталей різьбових з’єднань

- •Контрольні запитання

- •Література

- •Лабораторна робота №3. Визначення коефіцієнтів тертя в різьбі і на торці гайки

- •Контрольні запитання

- •Список літератури

- •Лабораторна робота №4. Випробування болтового з’єднання, навантаженого силами зсуву

- •Контрольні запитання

- •Література

- •Лабораторна робота №5. Вивчення структури приводів машин та конструктивних особливостей їх елементів

- •Контрольні запитання

- •Література

- •Лабораторна робота №6. Вивчення конструкції та визначення основних параметрів циліндричного зубчастого редуктора

- •Контрольні запитання

- •Література

- •Лабораторна робота №7. Вивчення конструкції та визначення основних параметрів черв’ячного редуктора

- •Контрольні запитання

- •Література

- •Лабораторна робота №8. Визначення моментів і коефіцієнтів тертя в підшипниках ковзання

- •Контрольні запитання

- •Література

- •Лабораторна робота №9. Вивчення конструкції та умовних позначень підшипників кочення

- •Класифікація, матеріали і точність підшипників кочення Підшипники кочення поділяються за такими ознаками:

- •Лабораторна робота №10. Вивчення втрат на тертя в підшипниках кочення

- •Теоретичне обґрунтування

- •Визначення втрат на тертя в підшипниках кочення на установці дм 28м

- •Технічна характеристика установки дм 28м

- •Порядок виконання лабораторної роботи на установці дм28м

- •Визначення втрат на тертя в підшипниках кочення на установці дп 11а

- •Технічна характеристика установки дп 11а

- •Контрольні запитання

- •Література

- •Лабораторна робота №11. Випробування гвинтової циліндричної пружини на стиск

- •Контрольні запитання

- •Література

- •Спрямування ”інженерна механіка” розділ „деталі машин”

- •1. Мета викладання дисципліни

- •2. Зміст програми за темами

- •3. Тематика практичних занять

- •4. Тематика лабораторних робіт

- •5. Тематика домашніх завдань

- •6. Тематика курсового проекту

- •7. Критерії оцінки знань студентів з курсу „Деталі машин”

- •8. Рекомендована література

- •Фурса д.М., Білоножко о.С.

Класифікація, матеріали і точність підшипників кочення Підшипники кочення поділяються за такими ознаками:

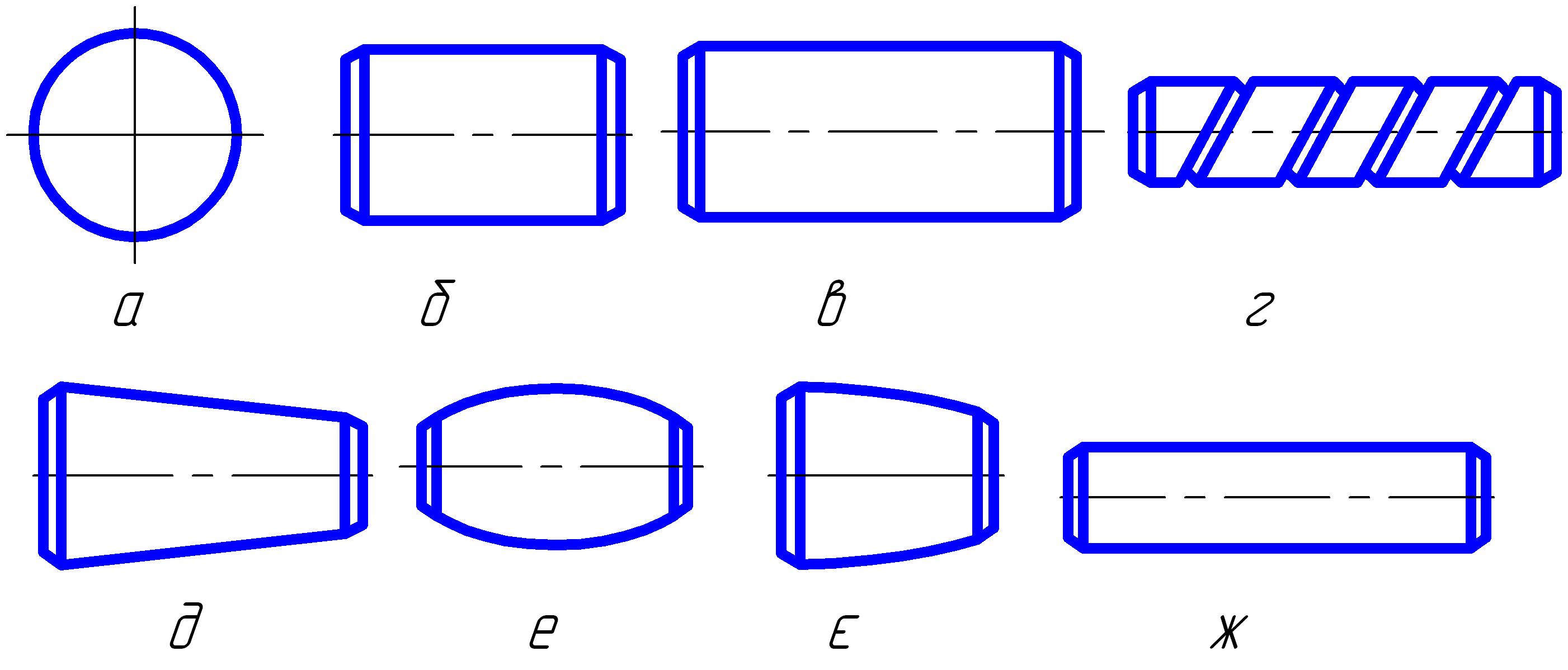

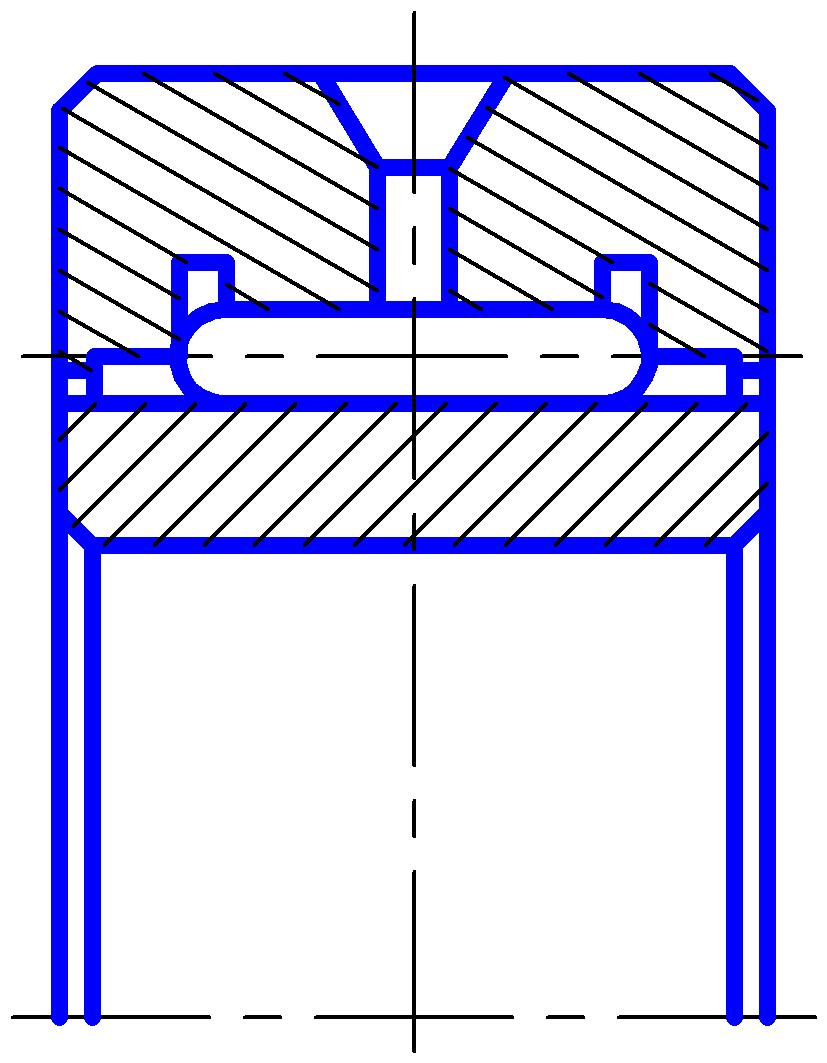

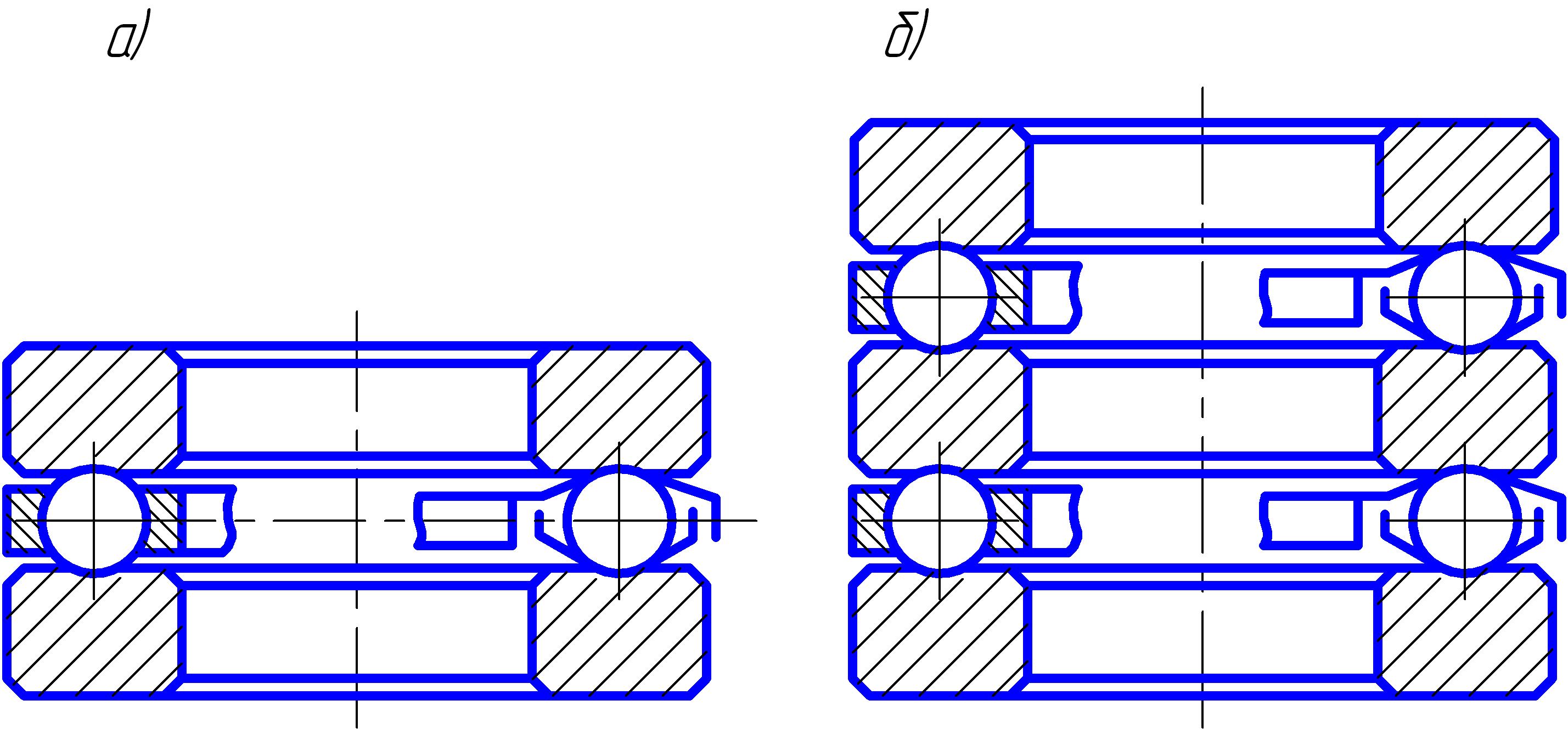

1) за формою тіл кочення – кулькові (рис. 9.2, а) та роликові (рис. 9.2, б-ж). Останні бувають із короткими (б) та довгими (в) роликами, із витими роликами (г), із конічними (д), бочкоподібними (е - с) та голчастими (ж) роликами;

2) за кількістю рядів тіл кочення: одно-, дво- та чотирирядні;

3) за способом компенсації перекосів вала: несамоустановні та самоустановні сферичні (допускають перекоси кілець до 2...30);

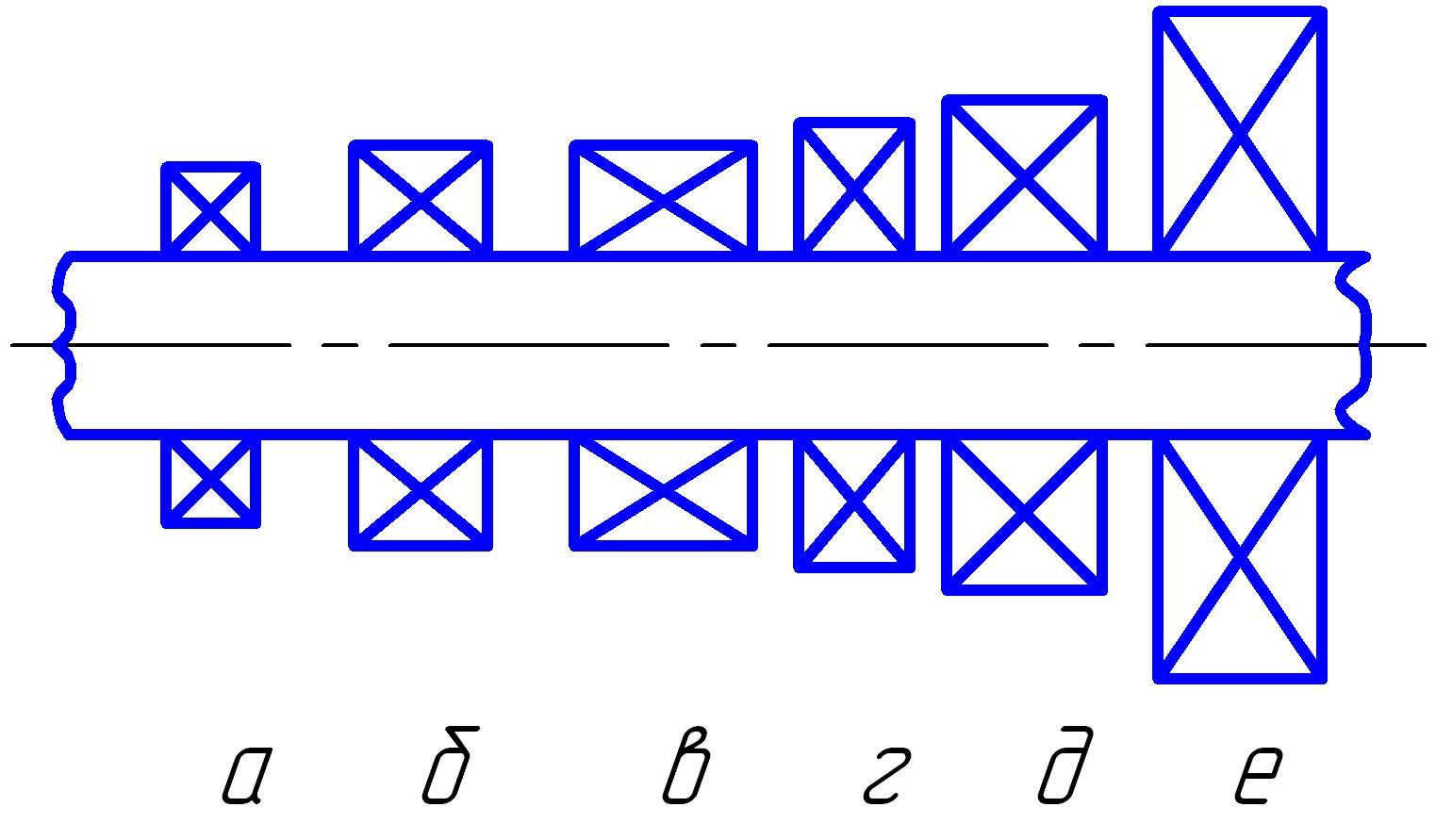

4) за радіальними розмірами підшипники з одним і тим же внутрішнім діаметром d поділяють на п’ять серій діаметрів

(рис. 9.3): надлегка, особливо легка (а), легка (б), середня та важка і на п’ять серій ширин: особливо вузька, вузька, нормальна, широка, особливо широка;

Рис.

9.2. Тіла

кочення

Рис.

9.3. Співвідношення

ширин та діаметрів підшипників кочення

5) за напрямком навантаження, яке здатний сприймати підшипник: радіальні (сприймають тільки радіальне навантаження), упорні (сприймають тільки осьове навантаження), радіально-упорні (сприймають радіальне та осьове навантаження), упорно-радіальні (сприймають значне осьове і незначне радіальне навантаження).

Кільця і тіла кочення виготовляють із підшипникових високовуглецевих хромистих сталей ШХ9, ШХ15, ШХ15ГС. Твердість після термообробки кілець і роликів 60...65 HRC, кульок - 62...66 HRC. Підшипники великих розмірів виготовляють із цементованих сталей 18ХГТ, 12ХНЗА, 20Х2Н4А з Н = 59...60 HRC.

Сепаратори виготовляють із м’якої вуглецевої сталі методом штампування.

Підшипники кочення поділяють на п’ять класів точності (ГОСТ 520-89): 0 (нормального класу), 6 (підвищеного), 5 (високого), 4 (особливо високого), 2 (надвисокого). Із підвищенням точності підшипників різко зростає їх вартість (наприклад, вартість виготовлення підшипника класу 2 в десять разів більша в порівнянні з аналогічним підшипником нормальної точності класу 0).

Основні розміри і параметри підшипників. До основних розмірів найбільш розповсюджених підшипників належать внутрішній діаметр d, зовнішній D і ширина підшипника В. В упорних кулькових підшипниках ширину характеризує розмір Н, а в радіально-упорних роликових підшипниках найбільшу ширину визначає розмір Т. Важливим розміром підшипників є також розмір фасок r на кільцях. Цей розмір необхідно враховувати при конструюванні елементів опор валів з підшипниками кочення.

Основними розрахунковими параметрами підшипників кочення є базова динамічна вантажопідйомність С і базова статична вантажопідйомність С0.

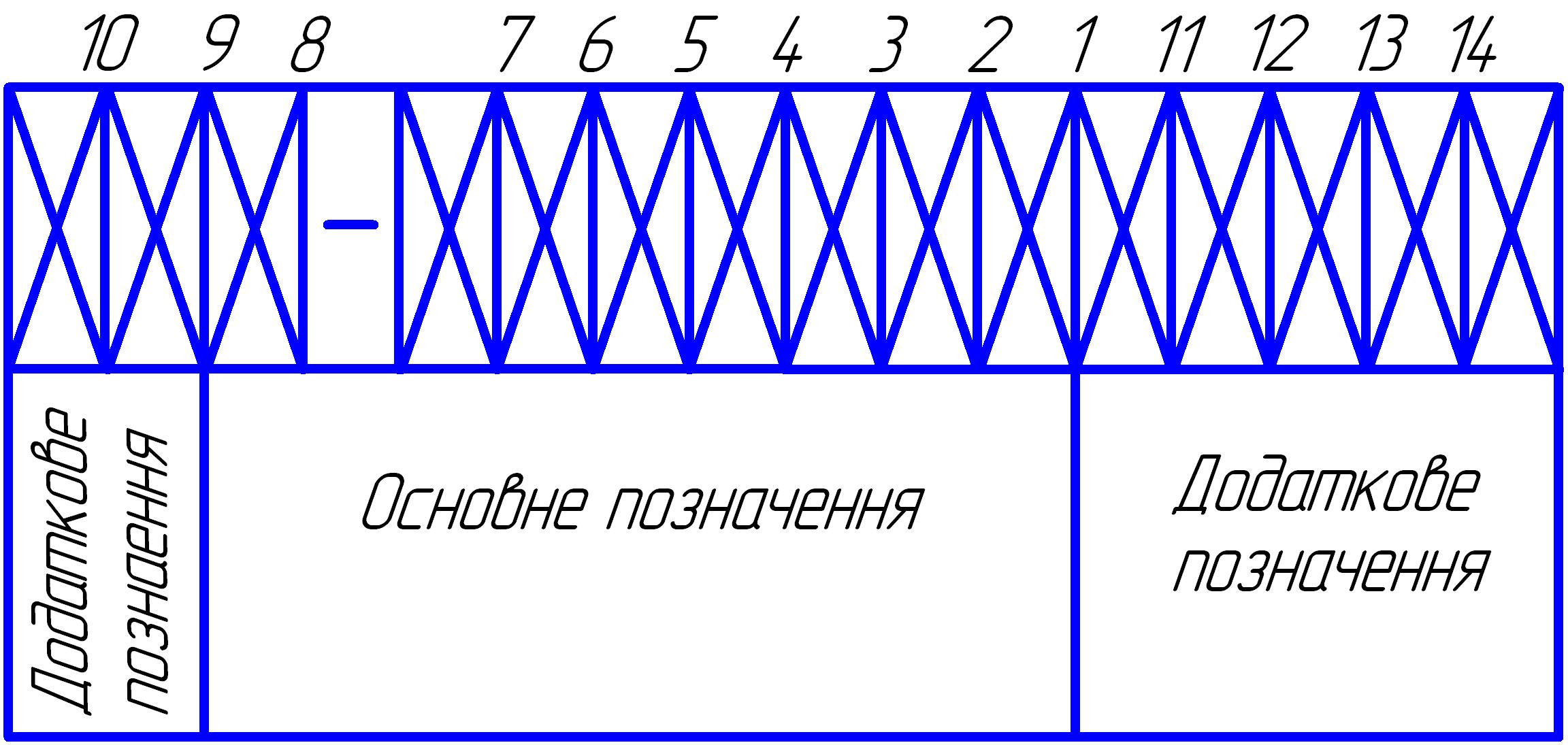

Умовні позначення підшипників. Умовні позначення підшипників кочення складаються із основного і додаткових позначень, які можуть бути розташовані праворуч і ліворуч від основного умовного позначення. Умовні позначення наносяться на торцях кілець підшипників (рис. 9.4).

Умовні позначення підшипників відповідно до ГОСТ 3189-75 складаються із ряду цифр. Дві перші цифри справа означають умовно внутрішній діаметр підшипника d. Для підшипників з d = 20…495 мм розмір внутрішнього діаметра визначається множенням вказаних двох цифр на 5. Так, підшипник 7308 має d = 40 мм. Для підшипників із внутрішнім діаметром до 9 мм перша цифра праворуч показує фактичний розмір внутрішнього діаметра в мм. Внутрішні діаметри 10; 12; 15; 17 позначають двома цифрами 00; 01; 02 і 03 відповідно.

Рис.

9.4. Основне

та додаткові позначення підшипників

кочення

Третя цифра праворуч разом із сьомою свідчать про серію підшипників усіх діаметрів (d ≥ 10 мм): 1 – особливо легка, 2 – легка, 3 – середня, 4 – важка, 5 – легка широка, 6 – середня широка (рис. 9.3).

Четверта цифра праворуч показує тип підшипника:

0 – радіальний кульковий однорядний. Якщо після 0 ліворуч немає цифр, то 0 в умовному позначенні підшипника не вказують (наприклад підшипник 203);

1 – радіальний кульковий дворядний, сферичний;

2 – радіальний із короткими циліндричними роликами;

3 – радіальний роликовий дворядний, сферичний;

4 – радіальний з довгими циліндричними роликами або голчастий;

5 – радіальний з витими роликами;

6 – радіально-упорний кульковий;

7 – радіально-упорний із конічними роликами;

8 – упорний кульковий;

9 – упорний роликовий.

П’ята або п’ята і шоста цифри, що вводяться не для всіх підшипників, вказують на конструктивні особливості підшипників кочення:

5 – підшипник із канавкою для установки шайби;

6 – підшипник із захисною сталевою шайбою;

8 – підшипник із двома захисними сталевими шайбами;

16 – підшипник із захисною шайбою, що облицьована гумою;

17 – підшипник із двома захисними шайбами, що облицьовані гумою.

Сьома цифра позначає серію ширин підшипника:

7 – вузька; 1 – нормальна; 2 – широка; 3 – особливо широка.

Восьма цифра вказує на клас точності підшипника (ГОСТ 520-89):

0 – нормального класу; 6 – підвищеного класу; 5 – високого класу; 4 – особливо високого класу; 2 – надвисокого класу.

Додаткові знаки (цифри), що розташовані ліворуч від основного позначення:

- дев’ятий знак означає, що підшипник виготовлено за спеціальними вимогами щодо радіальних зазорів. Радіальний зазор умовно позначають цифрами 6, 7, 8, 9. Якщо особливих вимог до радіального зазору немає (за наявності десятої цифри), то проставляють літеру М;

- десята цифра вказує на особливі вимоги щодо момента тертя.

Додаткові знаки (букви), що розташовані праворуч від основного позначення (11, 12, 13, 14, 15...) означають:

Ю – деталі підшипника із нержавіючої сталі;

Х – деталі із цементованої сталі;

Р – деталі із теплостійкої сталі;

Г – сепаратор із чорних металів;

Б – сепаратор із безолов’яної бронзи;

Д – сепаратор із алюмінієвого сплаву;

Л – сепаратор із латуні;

Е – сепаратор із пластмаси;

Я – деталі підшипника із скла, кераміки, пластмаси;

М – роликопідшипники з комбінованими роликами;

К – конструктивні зміни деталей підшипника;

Ш – спеціальні вимоги щодо шуму;

У – додаткові вимоги до жорсткості, до радіальних зазорів, осьової гри, покриття;

С – підшипники закритого типу, що змащені спеціальним мастилом;

Т – спеціальні вимоги щодо температури відпускання.

Приклади позначення підшипників:

318 – внутрішній діаметр d = 90 мм; 3 – середня серія; якщо четверта цифра відсутня, то означає 0 – радіальний кульковий однорядний підшипник; клас точності – нормальний.

7210 – внутрішній діаметр 50 мм; легка серія; підшипник роликовий конічний.

8103 – внутрішній діаметр 17 мм; особливо легка серія; підшипник кульковий опорний.

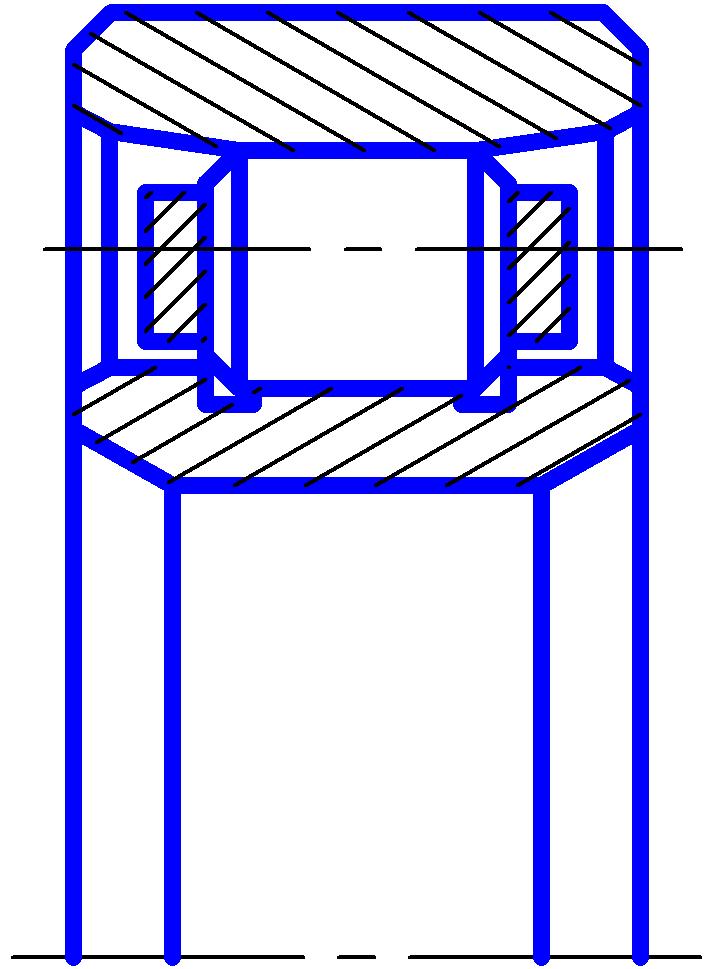

Галузь використання основних типів підшипників кочення. Кулькові радіальні підшипники (рис. 9.1) найбільш прості і дешеві, призначені для сприйняття радіального навантаження, але можуть сприймати й обмежене осьове навантаження. Вони мають велику швидкохідність, фіксують вал в обох осьових напрямках, допускають невеликі перекоси кілець (до 151). Порівняно із підшипниками інших типів, кулькові радіальні мають мінімальні втрати на тертя, це найбільш поширені підшипники в машинобудуванні.

Кулькові радіальні сферичні підшипники призначені в основному для сприйняття радіального навантаження, але можуть сприймати і невелике осьове навантаження; фіксують положення вала відносно корпусу у двох осьових напрямках. Здатні до самоустановлення і допускають неспіввісність посадочних місць (перекоси) до 2...3 . Використовують для валів із значним прогином, а також при установленні підшипників у різних корпусах.

Роликові радіальні підшипники з короткими циліндричними роликами (рис. 9.5) сприймають менше радіальне навантаження, фіксують вал в осьовому напрямку, можуть сприймати невелике короткочасне осьове навантаження. При монтажі підшипників необхідно забезпечувати дуже високу точність співвісності посадочних місць, інакше підшипники швидко руйнуються. Їх використовують для коротких жорстких валів, а також як „плаваючі” опори шевронних та інших передач.

Рис.

9.5.

Роликовий

радіальний підшипник з короткими

циліндричними роликами

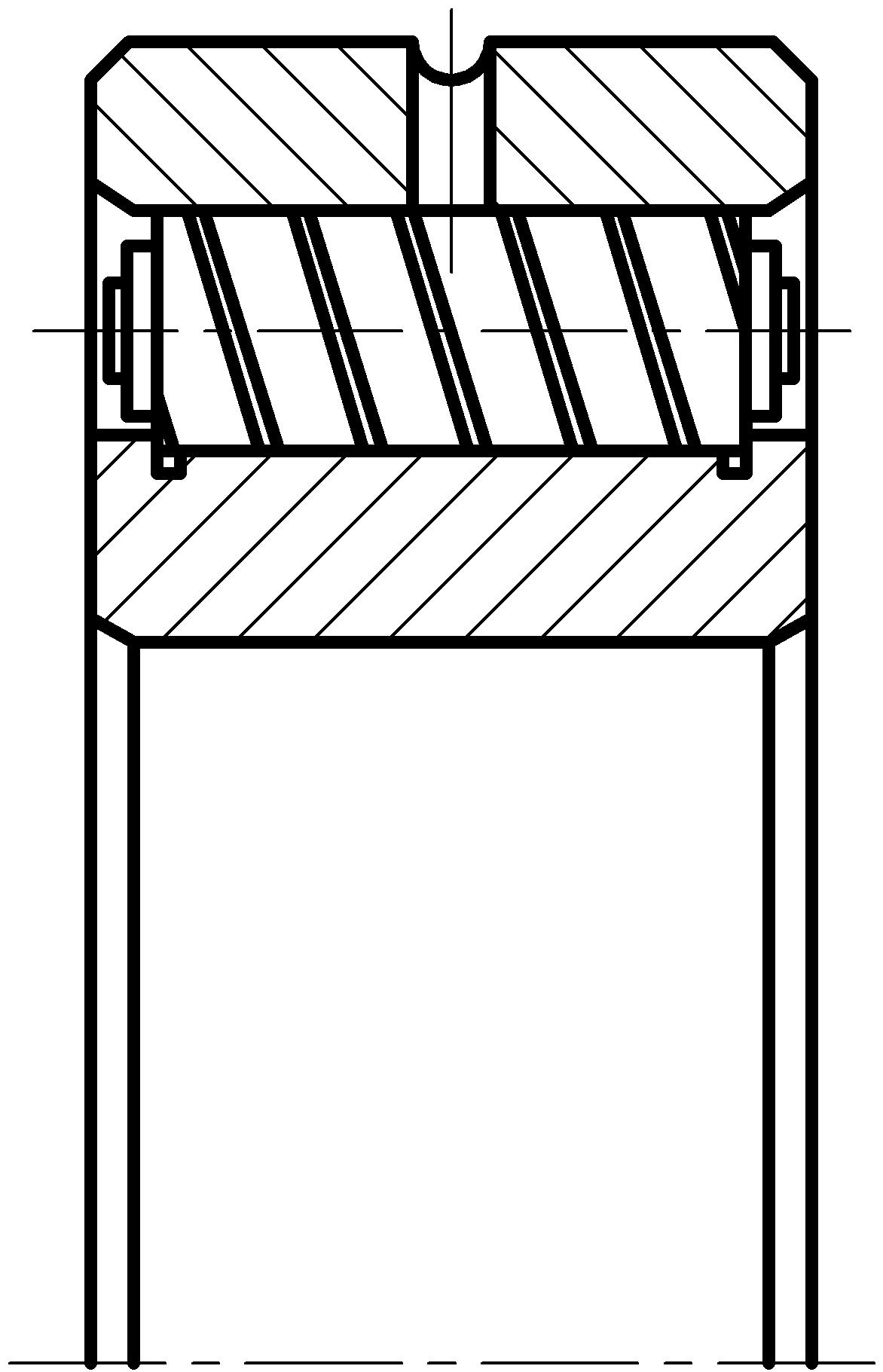

Роликові радіальні підшипники з голчастими роликами (рис. 9.6) мають високу радіальну вантажопідйомність при невеликих радіальних габаритах. Осьове навантаження ними не сприймається; дуже чутливі до прогинів і неспіввісності посадочних місць.

Використовують підшипники в опорах, де необхідна компактність у радіальному напрямку.

Роликові радіальні підшипники з витими роликами (рис. 9.7) призначені для сприйняття радіального навантаження, у т.ч. й ударного характеру при невеликих частотах обертання

Рис.

9.6. Роликові

радіальні підшипники з голчастими

роликами

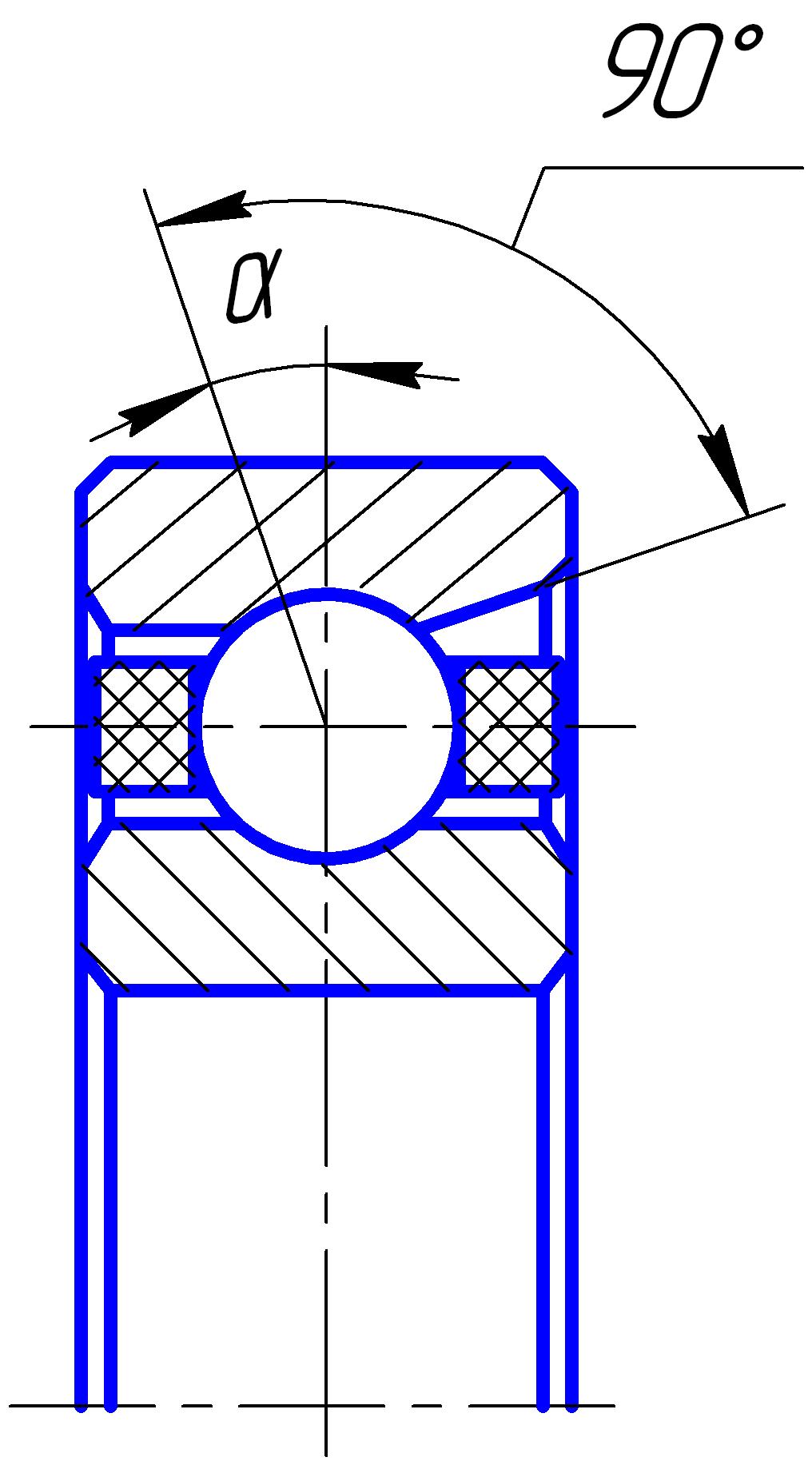

Кулькові радіально-упорні підшипники (рис. 9.8) здатні сприймати комбіноване радіально-осьове навантаження. Їх осьове навантаження залежить від кута контакту , який має стандартні значення =12,26 і 36 . Із збільшенням кута осьова вантажопідйомність зростає за рахунок зменшення радіальної, одночасно знижується і швидкохідність підшипників. Підшипники сприймають осьове навантаження лише в одному напрямку. Тому для сприйняття валом осьового навантаження в обох напрямках їх установлюють протилежно попарно. Використовують для жорстких швидкохідних валів, допускають регулювання радіального зазору, перекіс вала відносно осі конуса недопустимий.

.

Рис.

9.7. Роликові

радіальні підшипники з витими роликами

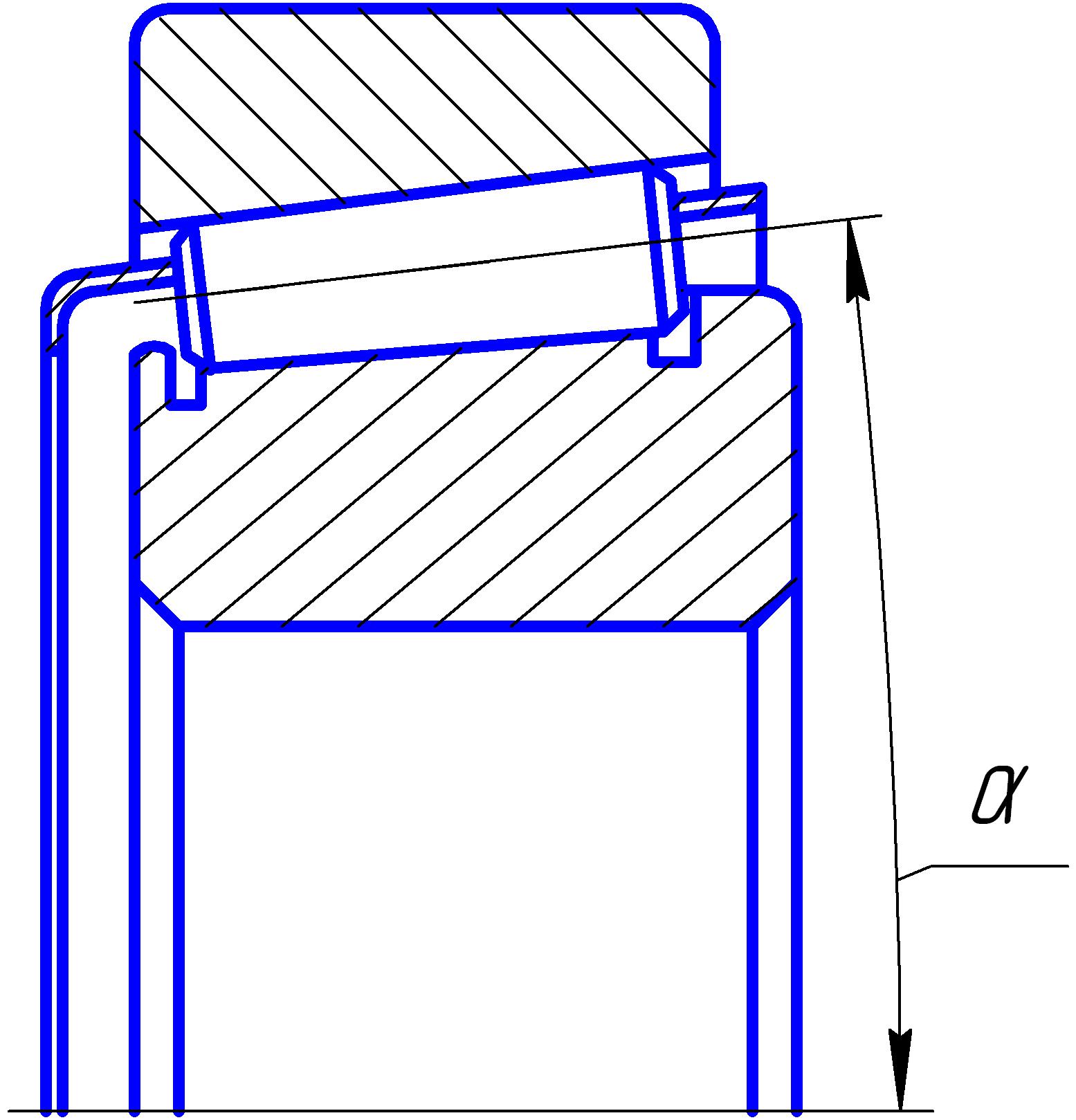

Роликові конічні підшипники (рис. 9.9) призначені для сприймання одночасно діючого радіального й осьового навантаження при середніх і низьких частотах обертання. Для можливості сприймання двостороннього навантаження їх використовують у парі. Підшипники дуже чутливі до величин осьового зазору. При великих зазорах виникає перекіс роликів і порушується їх лінійний контакт з кільцями; при малих зазорах підшипник перегрівається.

Кулькові упорні підшипники (рис. 9.10, а, б) сприймають лише осьове навантаження; однорядні (а) в одному напрямку, дворядні (б) у двох напрямках. Допускають невеликі частоти обертання, оскільки при збільшенні частоти обертання зростає тертя і нагрівання, і навіть можливе заклинювання кульок. Підшипники дуже чутливі до неспіввісності, перекосів осей; їх не рекомендовано установлювати в опорах горизонтальних валів, що мають високі частоти обертання, оскільки під дією від центрових сил кульки можуть вийти із бігових доріжок.

Рис.

9.8.

Кульковий

радіально-упорний підшипник

Рис.

9.9. Роликові

конічні підшипники

Рис.

9.10. Кулькові

упорні підшипники а

-

однорядні, б-

дворядні

Обладнання, прилади, інструмент. Для проведення лабораторної роботи застосовуються:

1) підшипники кочення різних типів і розмірів;

2) штангенциркуль, лінійка.

Порядок виконання роботи. Після ознайомлення з інструкцією до лабораторної роботи студент отримує комплект підшипників кочення: радіальний кульковий однорядний, радіальний кульковий дворядний сферичний, радіальний із короткими циліндричними роликами, радіальний роликовий дворядний сферичний, радіальний голчастий, радіально-упорний кульковий, радіально-упорний із конічними роликами, упорний кульковий.

Для кожного підшипника студент вимірює його основні розміри, переписує його умовне позначення і здійснює його розшифровку, виконує ескіз підшипника.

Оформляє звіт з лабораторної роботи.

Зміст звіту

1. Найменування і мета лабораторної роботи.

2. Опис конструкції підшипників кочення та матеріалів їх деталей.

3. Для кожного підшипника із отриманого комплекту запис його типу, умовне позначення і його розшифровка, результати вимірювань основних розмірів, ескіз підшипника.

Контрольні запитання

1. Що таке підшипники кочення і де їх застосовують?

2. Чим відрізняються підшипники кочення від підшипників ковзання?

3. Назвіть переваги і недоліки підшипників кочення.

4. Як класифікують підшипники кочення?

5. Назвіть основні розміри і параметри підшипників кочення.

6. З яких матеріалів виготовляють підшипники кочення?

7. Які ви знаєте класи точності підшипників?

8. Що являють собою умовні позначення підшипників?

9. Назвіть 10 типів підшипників кочення.

10. Які ви знаєте серії підшипників кочення?

11. На що вказує додаткове умовне позначення праворуч від основного?

12. Розшифруйте наведені викладачем приклади умовних позначень підшипників кочення.

Література

1. Рудь Ю.С. Основи конструювання машин: Підручник для студентів інженерно-технічних спеціальностей вищих навчальних закладів.-3-є вид. переробл.- Кривий Ріг: Мінерал, 2005. – 462 с.

2. Иванов М.Н. Детали машин. - М.: Высшая школа, 1991. – 383 с.

3. Павлище В.Т. Основи конструювання та розрахунок деталей машин. - К.: Вища школа, 1993. – 556 с.

4. Павлище В.Т. Підшипники кочення: Довідник. - Львів: ”Львівська політехніка”, 2001. – 193 с.

5. Перель Л.Я. Подшипники качения: Расчет, проектирование и обслуживание опор: Справочник.- М.: Машиностроение, 1983. – 543 с.