- •Курсовая работа

- •Задание на курсовую работу

- •Содержание

- •Введение

- •1 Расчет и выбор посадок с зазором в подшипниках скольжения

- •2 Расчет и выбор посадок с натягом

- •3 Расчет и выбор посадок подшипников качения

- •4.2 Расчёт величины интенсивности радиальной нагрузки.

- •4.6 Шероховатость поверхностей.

- •4.7 Допуск цилиндричности присоединяемых поверхностей.

- •Подшипник в сборе

- •4 Расчет и выбор калибров для контроля деталей гладких цилиндрических соединений.

- •2.1 Исходные данные

- •3.1. Расчет исполнительных размеров калибров для контроля

- •3.2. Расчет исполнительных размеров калибров для контроля

- •5 Выбор посадок шпоночных соединений

- •6 Выбор посадок прямобочных шлицевых соединений

- •7 Расчет размерных цепей

- •8 Расчет геометрических параметров резьбового соединения с метрической резьбой

- •8.1. Определение номинальных параметров резьбы

- •8.2. Определение предельных размеров резьбы

- •6.3. По найденным предельным отклонениям резьбы строим схему полей допусков резьбы

- •9 Нормирование точности цилиндрических зубчатых колес и передач

- •Заключение

- •Список использованных источников

3.2. Расчет исполнительных размеров калибров для контроля

вала

Исходный размер вала – 100u7.

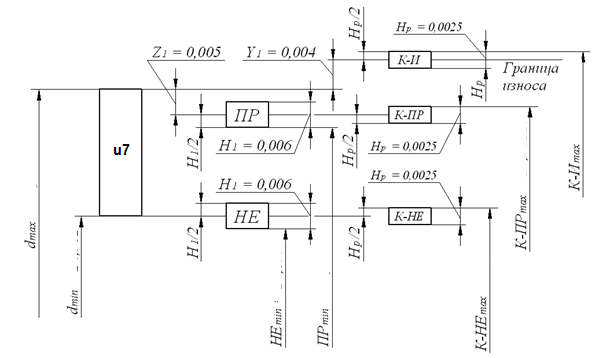

Расположение полей допусков и отклонений относительно полей границ допусков изделий указано на рисунке 3.2.

Рисунок 3.2 – Схема расположения полей допусков калибра-скобы

Определяем значения (табл. 2, Прилож. В):

Z, Z1 Y, Y1 α, α1 H, H1 Hs Hp |

5 4 0 6 4 2,5 |

H1 – допуск на изготовление калибра скобы, H1 = 6 мкм;

Z1 – отклонение середины поля допуска на изготовление проходного калибра для вала относительно наибольшего предельного размера изделия, Z1 = 5 мкм;

Y1 – допустимый выход размера изношенного проходного калибра для вала за границу поля допуска изделия, Y1 = 4 мкм;

Нр – допуск на изготовление контрольного калибра для скобы, Нр = 2,5 мкм.

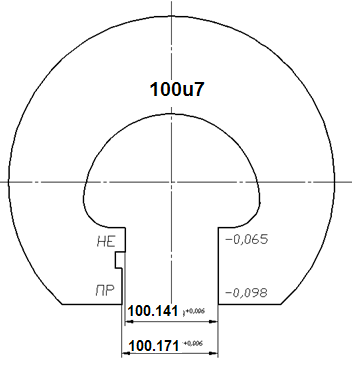

Вал 100u7.

верхнее отклонение es = 179 мкм,

нижнее отклонение ei = 144 мкм.

Предельные размеры вала 100u7.:

dmax = d + es = 100 + 0,179 = 100,179 (мм),

dmin = d + ei = 100 + 0,144 = 100,144 (мм).

Вычисляем (табл. 1, Прилож. В):

наименьший размер нового проходного калибра

|

|

наибольший размер изношенного калибра

|

|

наименьший размер непроходного нового калибра

|

|

Исполнительные размеры для калибра-скобы 100u7:

|

|

|

|

Эскиз калибра-скобы

Стандартом

приняты следующие обозначения размеров

и допусков:

Стандартом

приняты следующие обозначения размеров

и допусков:

D – номинальный размер изделия;

Dmin – наименьший предельный размер изделия;

Dmax – наибольший предельный размер изделия;

Т – допуск изделия;

Н – допуск на изготовление калибров (за исключением калибров со сферическими измерительными поверхностями) для отверстия;

Нs – допуск на изготовление калибров со сферическими измерительными поверхностями для отверстия;

Н1 – допуск на изготовление калибров для вала;

Нр – допуск на изготовление контрольного калибра для скобы;

Z – отклонение середины поля допуска на изготовление проходного калибра для отверстия относительно наименьшего предельного размера изделия;

Z1 – отклонение середины поля допуска на изготовление проходного калибра для вала относительно наибольшего предельного размера изделия;

Y – допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия;

Y1 – допустимый выход размера изношенного проходного калибра для вала за границу поля допуска изделия;

– величина для компенсации погрешности контроля калибрами отверстий с размерами свыше 180 мм;

1 – величина для компенсации погрешности контроля калибрами валов с размерами свыше 180 мм.

5 Выбор посадок шпоночных соединений

По диаметру вала d = 42 и конструкции шпонки определить основные размеры шпонки и пазов и подобрать посадки шпоночного соединения в зависимости от вида последнего или ориентированного назначения посадок. Установить требования к точности расположения пазов и шероховатости поверхностей пазов и шпонки. Варианты и исходные данные к заданию 5 приведены в таблице А.5, порядок выполнения задания – в 7. 2.

Таблица А.5

|

Ориентировочное назначение посадок |

Вид соединения |

Конструкция шпонки |

42 |

- |

Плотное |

Призматическая |

Таблица 4.1–Исходные данные для выбора посадки шпоночного соединения

Диаметр вала, мм |

Форма шпонки |

Вид шпоночного соединения |

42 |

призматическая |

плотное |

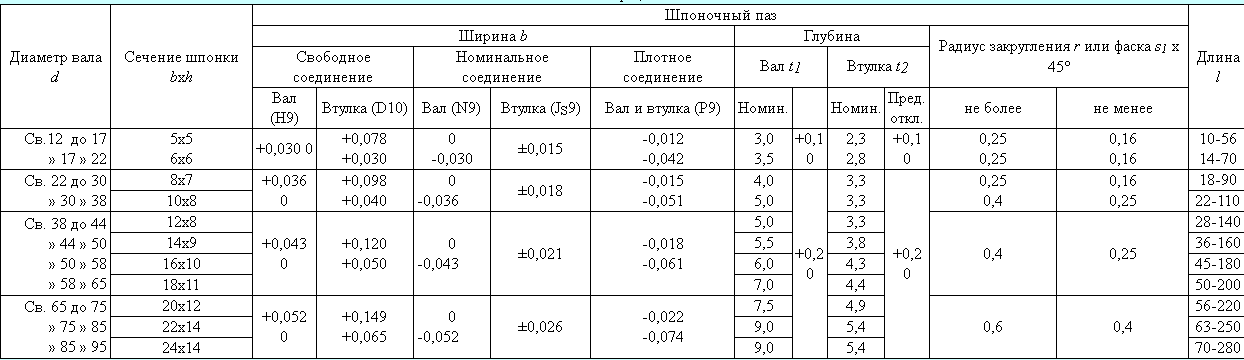

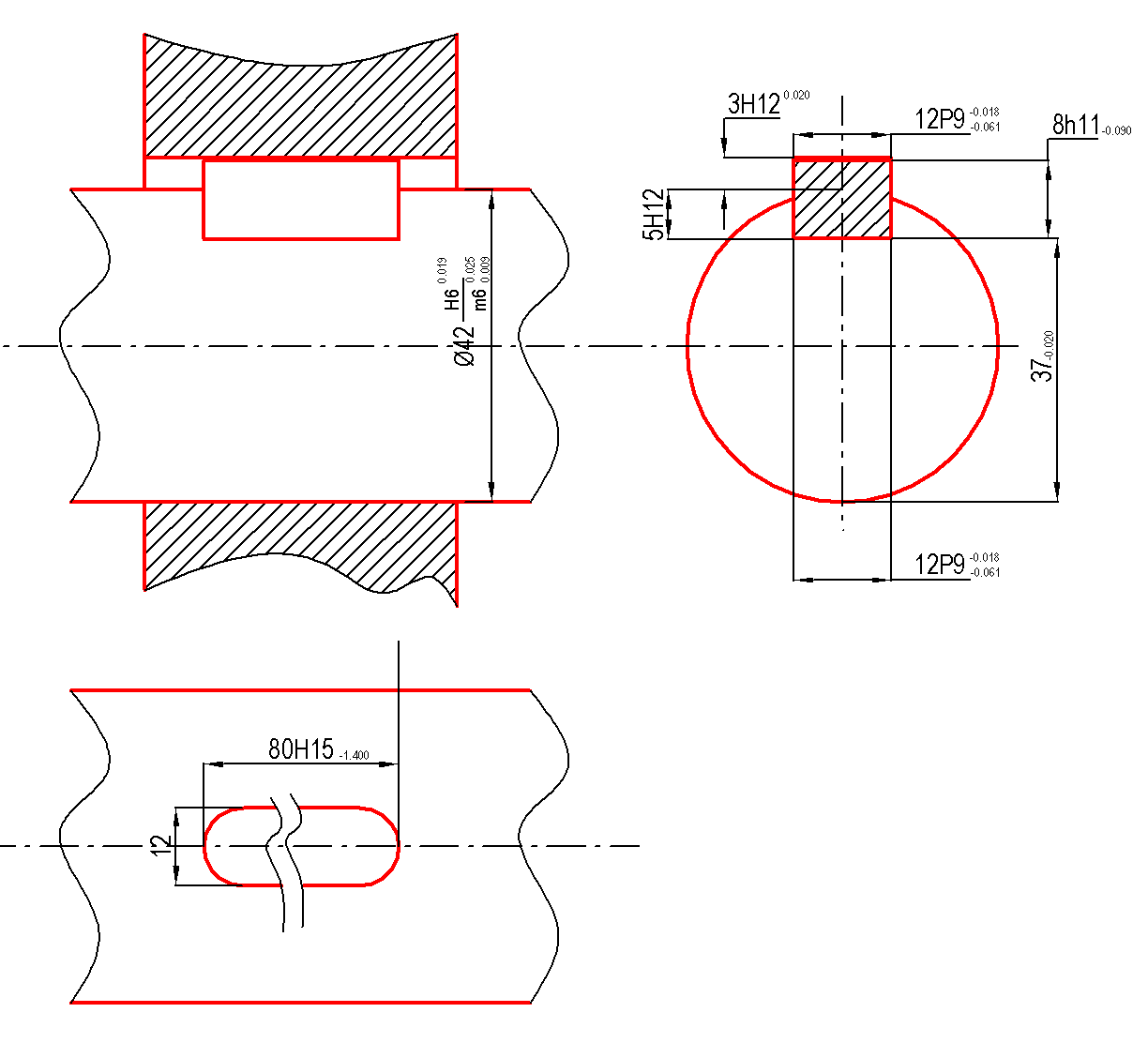

1.По заданному диаметру вала ( d = 42 мм ),

виду шпоночного соединения (плотное) и форме стандартной шпонки

( призматическая ) выбираем:

Исходные данные для выбора посадки шпоночного соединения

По ГОСТ 23360 – 78, выбираем

ширину шпонки – b = 12 мм; высоту шпонки – h = 8 мм; глубину паза вала – t1 = 5 мм; глубину паза втулки – t2 = 3,3 мм; длину шпонки ( произвольно ) – l = 80 мм.

Вычислить размеры:

d – t1 = 42 – 5 = 37 мм;

d + t2 = 42 + 3,3 = 45,3 мм.

В соответствии с заданием выбрать поля допусков по ширине b для деталей шпоночного соединения.

Таблица 4.2 – Поля допусков для деталей шпоночного соединения по ширине b

Вид шпоночного соединения |

Поля допусков по ширине b |

|||

шпонки |

паза вала |

паза втулки |

||

нормальное |

h9 |

Р9 |

Р9 |

|

Для нормального соединения поле допусков по ширине b : шпонки – h9; для паза вала – Р9; паза втулки – Р9.

Посадки: шпонка - паз вала 12Р9/h9; шпонка – паз втулки 12Р9/h9.

Для

посадки вал втулка принимаем дл точного

центрирования

Для

посадки вал втулка принимаем дл точного

центрирования

Посадка 42![]() - посадка переходная

- посадка переходная

Найти предельные отклонения и определить предельные размеры, зазоры и натяги для деталей шпоночного соединения.

Для шпонки h9 :

верхнее отклонение -

![]() мкм

мкм

нижнее отклонение -

![]() мкм;

мкм;

Для паза вала

![]()

верхнее отклонение -

![]() мкм

мкм

нижнее отклонение -

![]() мкм;

мкм;

Для паза втулки :

верхнее отклонение - мкм

нижнее отклонение -

![]() мкм;

мкм;

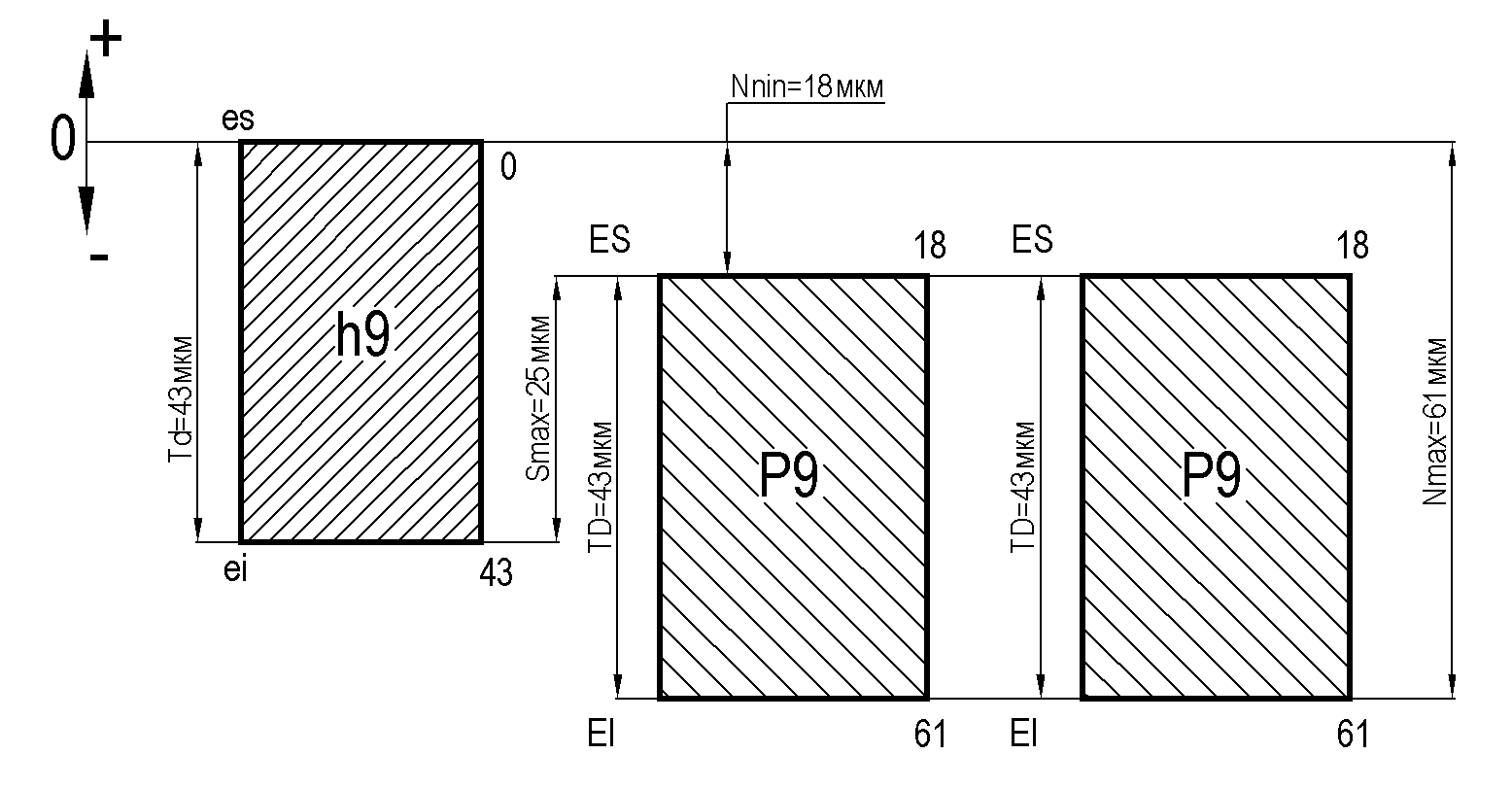

Построим схему расположения полей допусков деталей шпоночного соединения, нанести предельные отклонения, предельные размеры и определить зазоры (натяги).

В соединение “шпонка –“ паз вала “:

![]() мм

мм

![]() мм

мм

В соединение ” шпонка –паз втулки “:

![]() мм

мм

![]() мм

мм

![]() мм

мм

В соединение “шпонка –“вал втулка “:

В соединение ” шпонка –паз втулки “:

мм

мм

мм

Назначим отклонения на все остальные размеры шпонки и шпоночных пазов на валу и во втулке:

на высоту шпонки – 8h11(-0,09); на длину шпонки – 80h14(-0,870);

на длину паза вала – 80h15 (-1.400);

на глубину паза вала – d – t137-0.2 ;

на глубину паза втулки – d + t245,3+0.2.

Вычертим эскизы шпоночного соединения в сборе и деталей, обозначить посадки, отклонения размеров, формы и шероховатость.

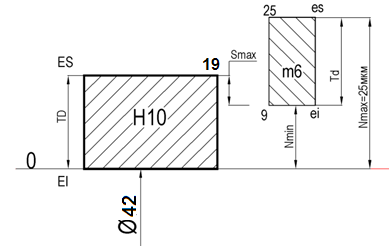

Рисунок 4.1 – Схема расположения полей допусков деталей шпоночного соединения по b

Рисунок 4.2 – Схема расположения полей допусков деталей шпоночного соединения по d

Наименование размера шпоночного соединения |

Номинальный размер,мм |

Поле допуска, мм |

Величина допуска, мкм |

Предельные отклонения |

Предельные размеры, мм |

||

Верхнее, мкм |

Нижнее, мкм |

Наи больший |

Наименьший |

||||

Ширина: |

|

|

|

|

|

|

|

Паза втулки |

12 |

P9 |

43 |

-18 |

-61 |

11,982 |

11.939 |

Шпонки |

12 |

h9 |

43 |

0 |

-43 |

12 |

11,957 |

Паза вала |

12 |

P9 |

43 |

-18 |

-61 |

11,982 |

11.939 |

Высота шпонки |

8 |

h11 |

90 |

0 |

-90 |

8,00 |

7,910 |

Длина шпонки |

80 |

h14 |

870 |

0 |

-870 |

80 |

79,130 |

Длина паза вала |

80 |

H15 |

1400 |

0 |

1400 |

80 |

78,600 |

Размер d - t1 |

37 |

h14 |

200 |

0 |

-200 |

37,00 |

36,800 |

Размер d + t2 |

43,5 |

|

200 |

200 |

0 |

43,700 |

43,5 |

Таблица 4.3 – Результаты определения параметров шпоночного соединения

Рисунок 4.3 – Обозначение шпоночного соединения в сборе и деталей