- •Курсовая работа

- •Задание на курсовую работу

- •Содержание

- •Введение

- •1 Расчет и выбор посадок с зазором в подшипниках скольжения

- •2 Расчет и выбор посадок с натягом

- •3 Расчет и выбор посадок подшипников качения

- •4.2 Расчёт величины интенсивности радиальной нагрузки.

- •4.6 Шероховатость поверхностей.

- •4.7 Допуск цилиндричности присоединяемых поверхностей.

- •Подшипник в сборе

- •4 Расчет и выбор калибров для контроля деталей гладких цилиндрических соединений.

- •2.1 Исходные данные

- •3.1. Расчет исполнительных размеров калибров для контроля

- •3.2. Расчет исполнительных размеров калибров для контроля

- •5 Выбор посадок шпоночных соединений

- •6 Выбор посадок прямобочных шлицевых соединений

- •7 Расчет размерных цепей

- •8 Расчет геометрических параметров резьбового соединения с метрической резьбой

- •8.1. Определение номинальных параметров резьбы

- •8.2. Определение предельных размеров резьбы

- •6.3. По найденным предельным отклонениям резьбы строим схему полей допусков резьбы

- •9 Нормирование точности цилиндрических зубчатых колес и передач

- •Заключение

- •Список использованных источников

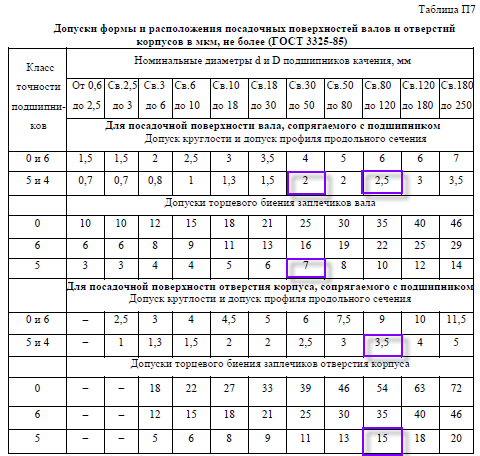

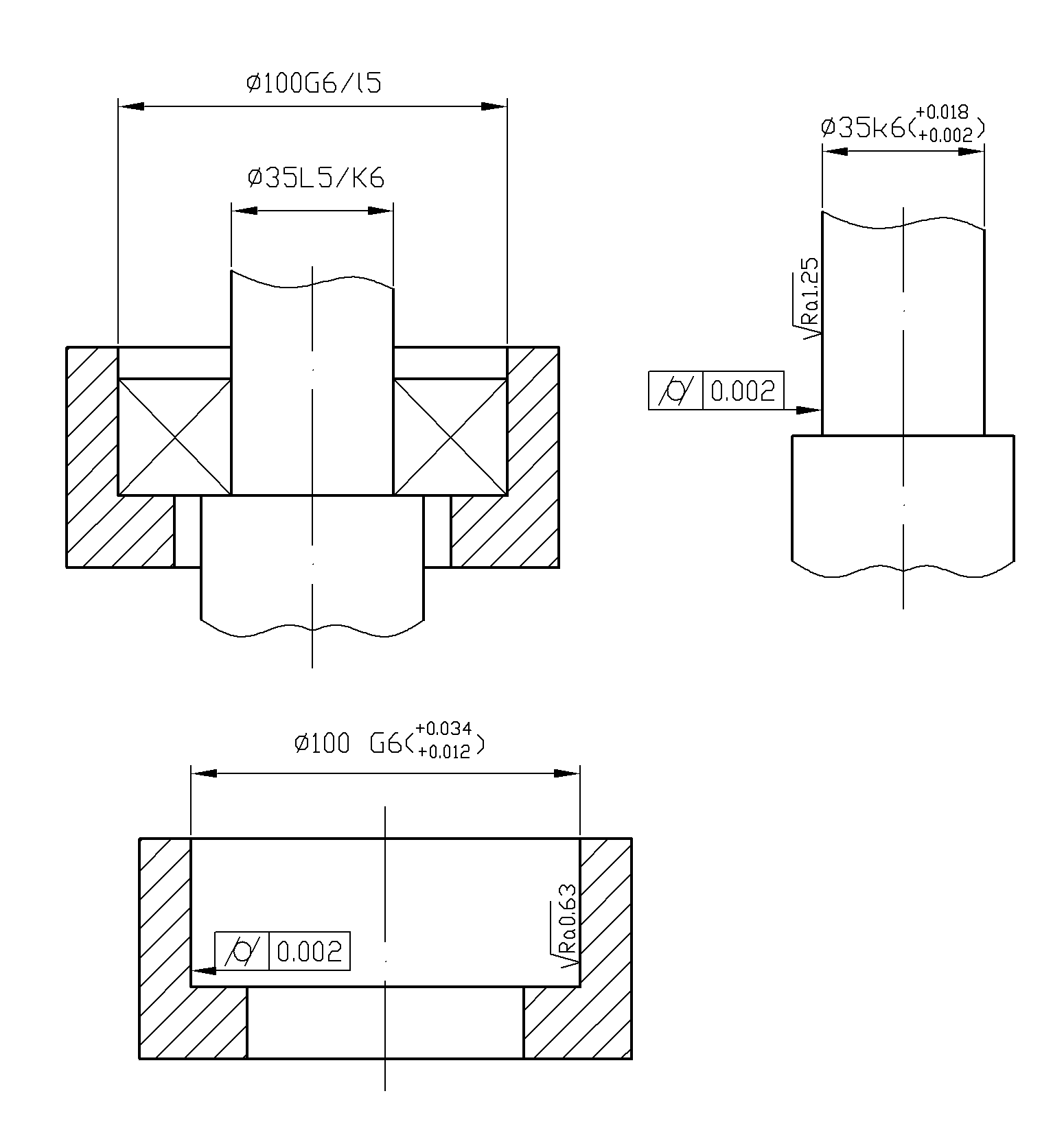

4.6 Шероховатость поверхностей.

Шероховатость

посадочных поверхностей корпуса и вала

выбираем

посадочной поверхности внутреннего кольца RA=0,63 мм;

посадочной поверхности внешнего кольца RA=1,25 мм.

4.7 Допуск цилиндричности присоединяемых поверхностей.

Допуск цилиндричности присоединяемых поверхностей не должен превышать для подшипников 5-го класса 1/5 допуска на размер. Рассчитанное значение определяют до ближайшего значения по ГОСТ 24643-81 что соответствует: для вала 5-ей степени точности – 2 мкм; для корпуса 5-ей степени точности – 2 мкм.

Подшипник в сборе

4 Расчет и выбор калибров для контроля деталей гладких цилиндрических соединений.

Рассчитать и подобрать калибры для контроля деталей (отверстия и вала) гладких цилиндрических соединений. Исходными данными для задания 4 являются номинальный диаметр и посадка, которые принимаются из задания 1 или 2 после их выполнения. Порядок выполнения задания приведен 6.2.

2.1 Исходные данные

посадка Ø100 H7/u7

Решение

Исходные данные:

3.1. Расчет исполнительных размеров калибров для контроля

отверстия

Исходный размер отверстия – 100Н7.

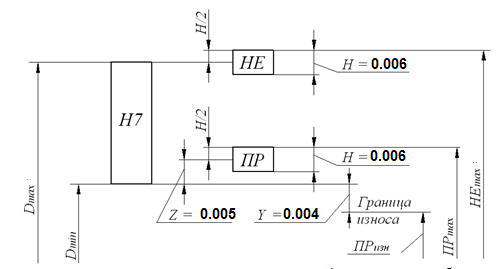

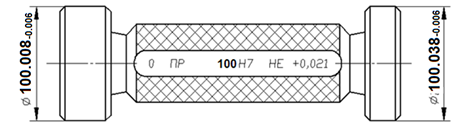

Расположение полей допусков и отклонений относительно полей границ допусков изделий указано на рисунке 3.1.

Рисунок 3.1 – Схема расположения полей допусков калибра-пробки

Определяем значения (табл. 2, Прилож. В):

Обозначение размеров и допусков |

Интервалы размеров, мм |

||||||||

До 3

|

Св. 3 до 6 |

Св. 6 до 10 |

Св. 10 до 18 |

Св. 18 до 30 |

Св. 30 до 50 |

Св. 50 до 80 |

Св. 80 до 120 |

|

|

Z, Z1 Y, Y1 α, α1 H, H1 Hs Hp |

1,5 1,5 0 2 – 0,8 |

2 1,5 0 2,5 – 1 |

2 1,5 0 2,5 1,5 1 |

2,5 2 0 3 2 1,2 |

3 3 0 4 2,5 1,5 |

3,5 3 0 4 2,5 1,5 |

4 3 0 5 3 2 |

5 4 0 6 4 2,5 |

|

H – допуск на изготовление калибра, H = 6 мкм;

Z – отклонение середины поля допуска на изготовление проходного калибра для отверстия относительно наименьшего предельного размера изделия, Z = 5 мкм;

Y – допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия, Y = 4 мкм.

Отверстие 100Н7:

верхнее отклонение ES = +35 мкм,

нижнее отклонение EI = 0 мкм.

Предельные размеры отверстия 100Н7:

Dmax = D + ES = 100 + 0,035 = 100,035 (мм), |

|

Dmin = D + EI = 100 + 0 = 100 (мм). |

|

Вычисляем

(табл. 1, Прилож. В):

Вычисляем

(табл. 1, Прилож. В):

наибольший размер нового проходного калибра

|

|

наименьший размер изношенного калибра

|

|

наибольший размер непроходного нового калибра

|

|

Исполнительные размеры для калибра-пробки 100Н7:

|

|

|

|

Эскиз калибра-пробки