- •Курсовая работа

- •Задание на курсовую работу

- •Содержание

- •Введение

- •1 Расчет и выбор посадок с зазором в подшипниках скольжения

- •2 Расчет и выбор посадок с натягом

- •3 Расчет и выбор посадок подшипников качения

- •4.2 Расчёт величины интенсивности радиальной нагрузки.

- •4.6 Шероховатость поверхностей.

- •4.7 Допуск цилиндричности присоединяемых поверхностей.

- •Подшипник в сборе

- •4 Расчет и выбор калибров для контроля деталей гладких цилиндрических соединений.

- •2.1 Исходные данные

- •3.1. Расчет исполнительных размеров калибров для контроля

- •3.2. Расчет исполнительных размеров калибров для контроля

- •5 Выбор посадок шпоночных соединений

- •6 Выбор посадок прямобочных шлицевых соединений

- •7 Расчет размерных цепей

- •8 Расчет геометрических параметров резьбового соединения с метрической резьбой

- •8.1. Определение номинальных параметров резьбы

- •8.2. Определение предельных размеров резьбы

- •6.3. По найденным предельным отклонениям резьбы строим схему полей допусков резьбы

- •9 Нормирование точности цилиндрических зубчатых колес и передач

- •Заключение

- •Список использованных источников

2 Расчет и выбор посадок с натягом

Исходные данные для расчетов приведены в таблице 2.1.

|

|

|

,мм |

|

|

Шероховатость, мкм |

Материал

|

Вид сборки |

|

||

вала |

втулки |

Втулка |

вал |

||||||||

170 |

100 |

190 |

100 |

12 |

1 |

5 |

8 |

сталь |

сталь |

Механическая |

20 |

Таблица 2.1—Исходные данные

Рисунок 4 – Расчетная схема соединения

2.1 При расчёте определяются предельные

(![]() и

и

![]() )

величины натяга в соединении.

)

величины натяга в соединении.

Наименьший функциональный натяг определяется из условия обеспечения прочности соединения по формулам:

при одновременном совместном нагружении крутящим моментом и осевой силой

где f=0,4 - коэффициент трения при запрессовке

![]() Па

и

Па

и

![]() Па –

Па –

модуль упругости материала, Па

(табл.3)

![]() и

и

![]() - коэффициент

жёсткости конструкции.

- коэффициент

жёсткости конструкции.

Где

![]() и

и

![]() -

коэффициенты Пуассона (табл.3)

-

коэффициенты Пуассона (табл.3)

Наибольший функциональный натяг определяется из условия обеспечения прочности соединяемых деталей по формуле:

Определяем величину максимально допустимого давления на контактных поверхностях

![]() Па

, для стали

Па

, для стали

б) для вала

Па

Па

а) для отверстия

Па

Па

![]() мкм

мкм

Опреляем значения функциональных

натягов

![]() и

и

![]()

![]()

![]()

![]()

Находим

Находим

![]()

Принимаем

![]()

![]()

По Гост 25347-89 подбираем стандартную посадку удолетворяюшей условиям

![]()

![]()

Наибольший

![]() и наименьший

и наименьший

![]() функциональные (расчетные) натяги

обеспечивают прочность деталей при их

сборке и прочность соединения при

эксплуатации. По значениям функциональных

натягов определяются функциональный

ТNF,

конструкторский TNк

и эксплуатационный TNэ

допуски посадки:

функциональные (расчетные) натяги

обеспечивают прочность деталей при их

сборке и прочность соединения при

эксплуатации. По значениям функциональных

натягов определяются функциональный

ТNF,

конструкторский TNк

и эксплуатационный TNэ

допуски посадки:

ТNF = - = 110 - 11 = 99 мкм,

Так как TNк=TD+Td , то, в первом приближении, допуск отверстия

![]() мкм

мкм

Этот допуск отверстия получен в предположении, что отверстие и вал данного соединения изготовляются по одному квалитету. При подборе посадки допуск отверстия может быть несколько изменен, так как в посадках, рекомендованных ГОСТ 25347-82, отверстие и вал могут изготавливаться по разным квалитетам. Однако в любом случае допуск посадки не должен значительно отличаться от рассчитанного допуска посадки.

По величине допуска отверстия и его номинальному диаметру выбирается 7 квалитет для отверстия и подбирается посадка (ГОСТ 25347-82) из числа рекомендованных, обеспечивающая:

запас прочности деталей при сборке Nзс: Nзс = NmaxF - Nmax ,

запас прочности соединения при эксплуатации Nзэ: Nзэ= Nmin - NminF

и удовлетворяющая условиям: 1) Nзэ> Nзс 2) Nзэ max.

Такой

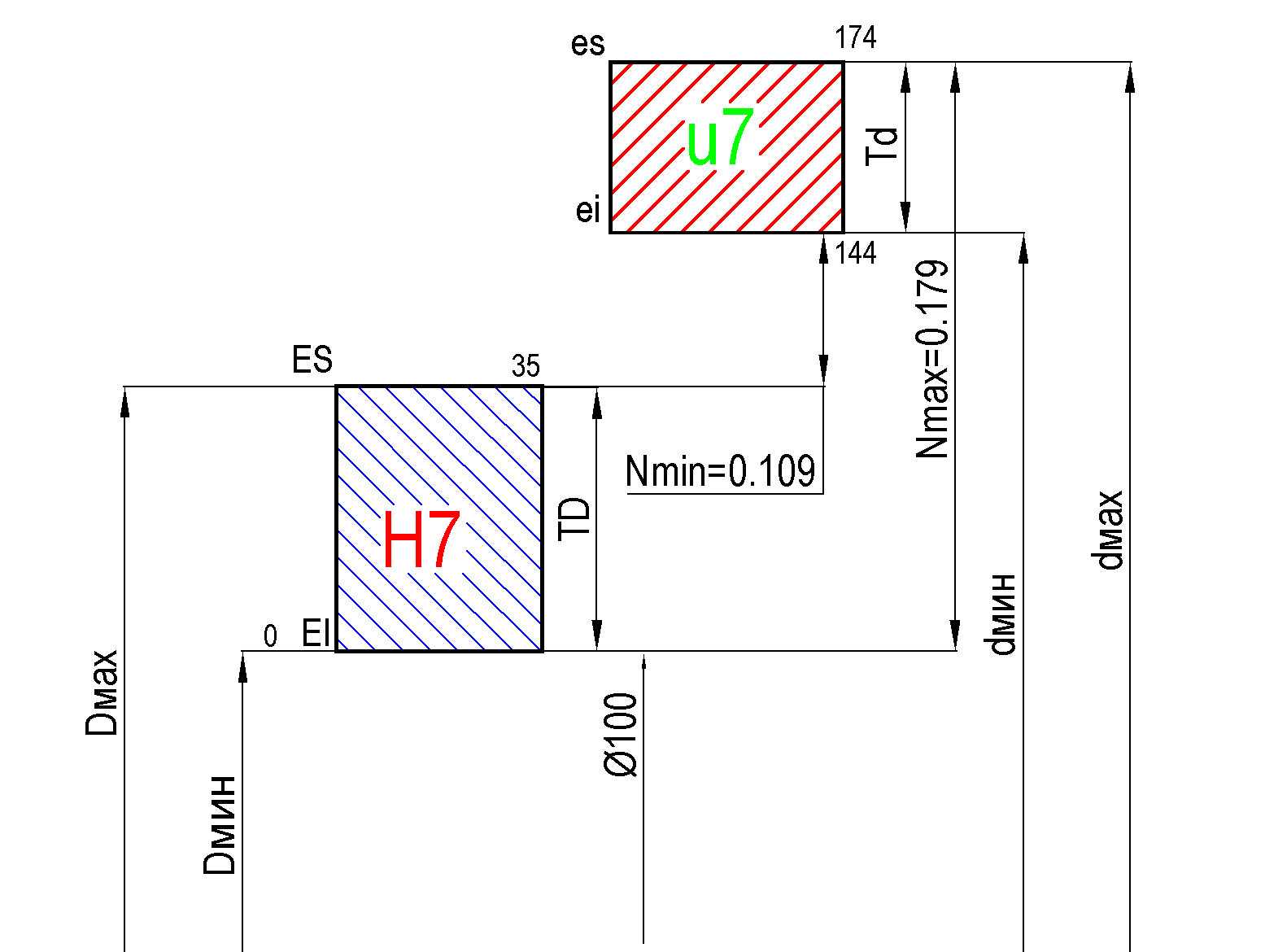

является посадка Ø100 H7/u7

Такой

является посадка Ø100 H7/u7

(ES = +35 мкм ,EI = 0 мкм, es = +179, ei=+144мкм) :

Nmin=109мкм, Nmax =179мкм.

Схему расположения полей допусков чертим в системе отверстия