- •Курсовая работа

- •Задание на курсовую работу

- •Содержание

- •Введение

- •1 Расчет и выбор посадок с зазором в подшипниках скольжения

- •2 Расчет и выбор посадок с натягом

- •3 Расчет и выбор посадок подшипников качения

- •4.2 Расчёт величины интенсивности радиальной нагрузки.

- •4.6 Шероховатость поверхностей.

- •4.7 Допуск цилиндричности присоединяемых поверхностей.

- •Подшипник в сборе

- •4 Расчет и выбор калибров для контроля деталей гладких цилиндрических соединений.

- •2.1 Исходные данные

- •3.1. Расчет исполнительных размеров калибров для контроля

- •3.2. Расчет исполнительных размеров калибров для контроля

- •5 Выбор посадок шпоночных соединений

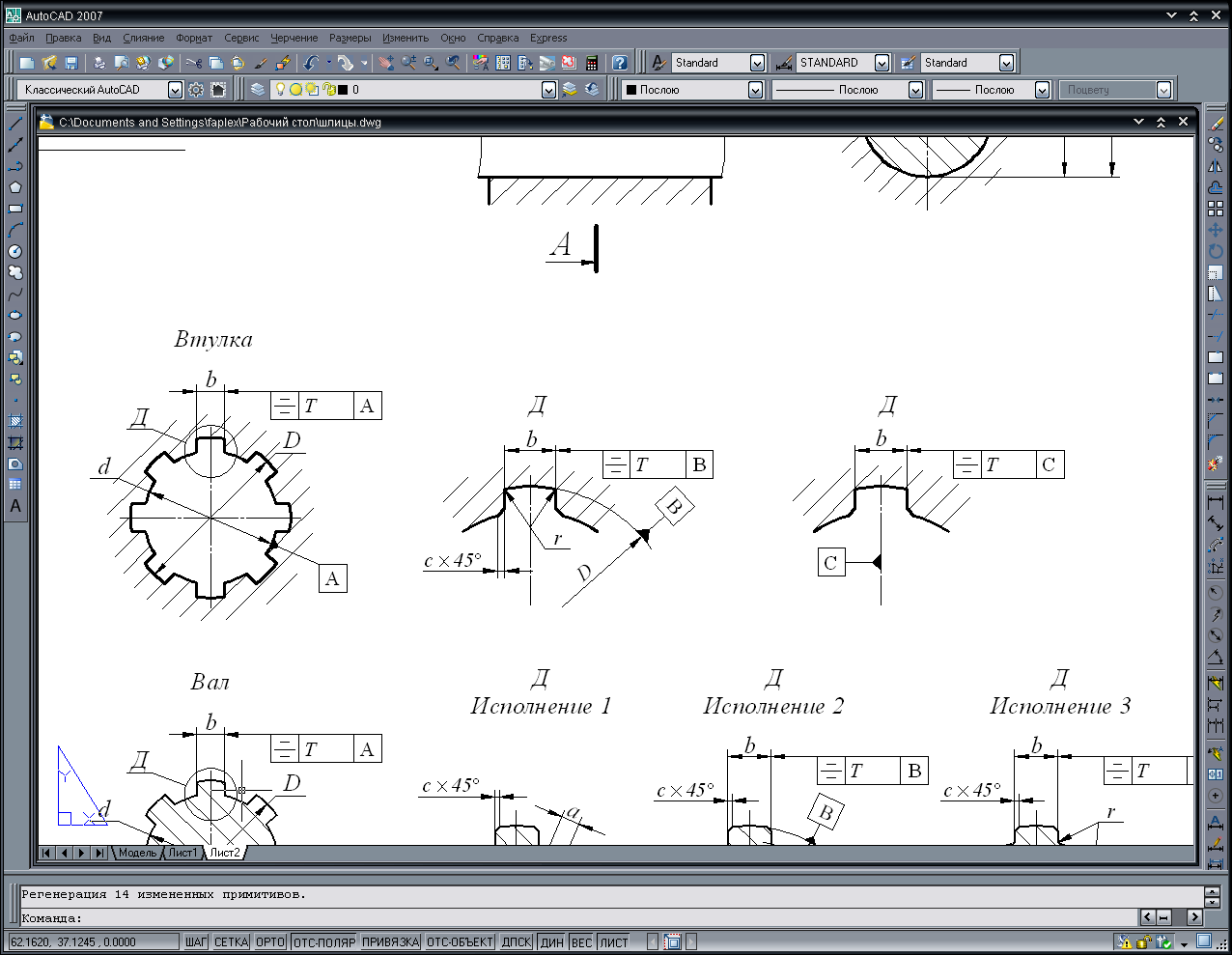

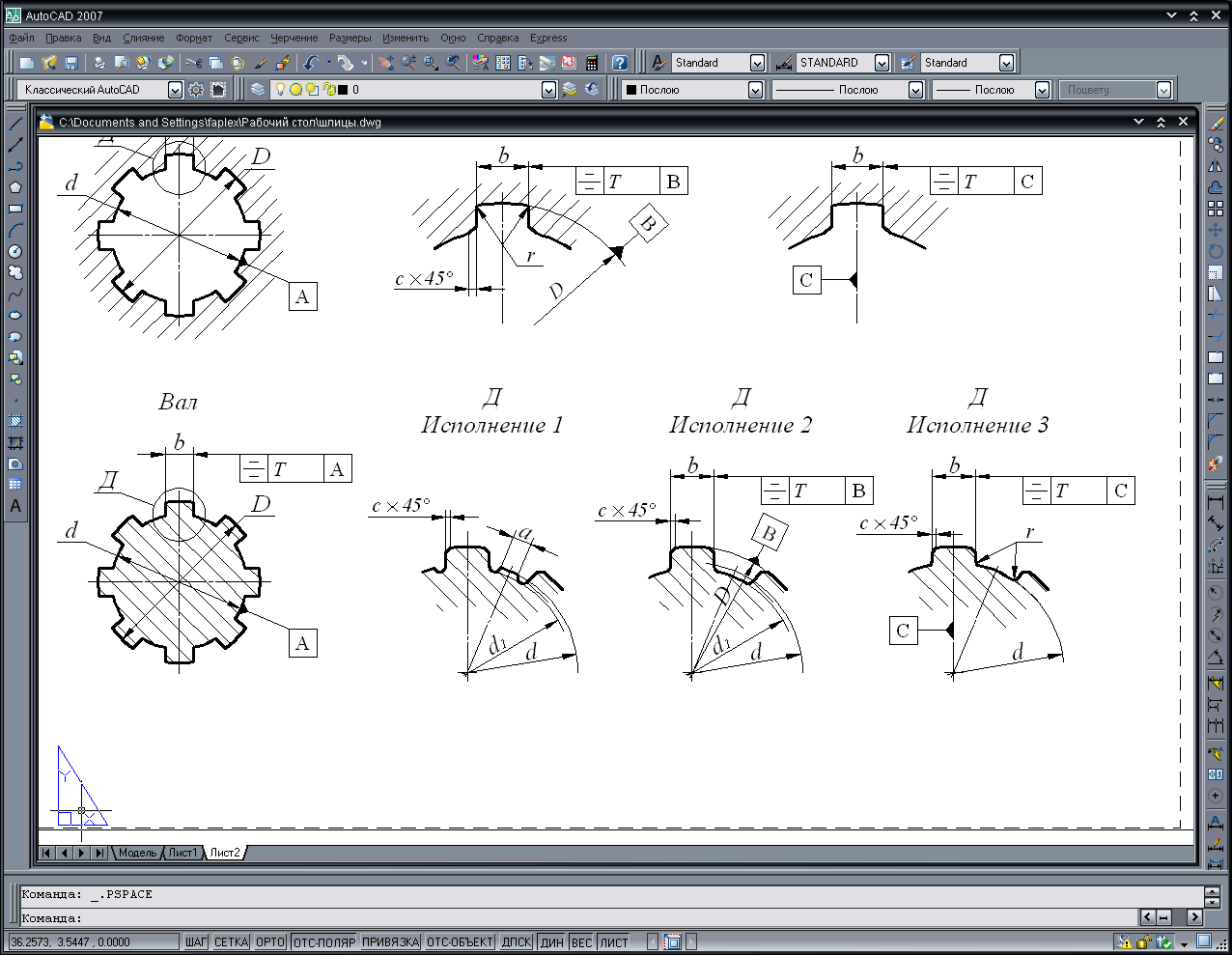

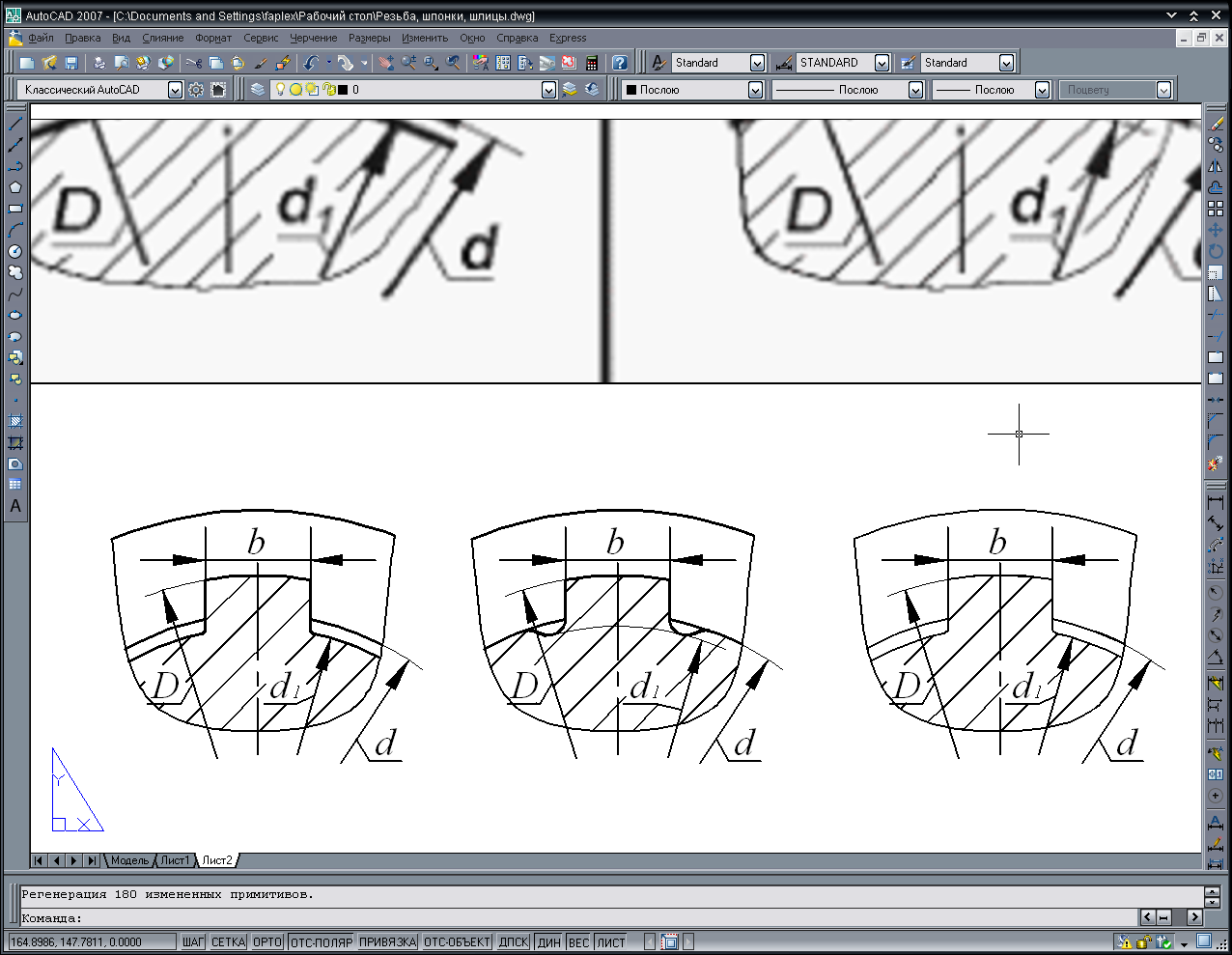

- •6 Выбор посадок прямобочных шлицевых соединений

- •7 Расчет размерных цепей

- •8 Расчет геометрических параметров резьбового соединения с метрической резьбой

- •8.1. Определение номинальных параметров резьбы

- •8.2. Определение предельных размеров резьбы

- •6.3. По найденным предельным отклонениям резьбы строим схему полей допусков резьбы

- •9 Нормирование точности цилиндрических зубчатых колес и передач

- •Заключение

- •Список использованных источников

Список использованных источников

Радкевич, Я. М. Метрология, стандартизация и сертификация: учеб. Для вузов / Я.М. Радкевич, А. Г. Схиртладзе, Б. И. Лактинов. – М. : Высш. шк., 2004 – 767 с.

Белкин, И.М. Допуски и посадки (Основные формы взаимозаменяемости): учеб. пособие для студ. машиностроит. спец. вузов. – М.: Машиностроение, 1992.–528 с.

ГОСТ Р 51771- 2001. Аппаратура радиоэлектронная бытовая. Входные и выходные параметры и типы соединений. Технические требования. – Введ. 2002-01-01. – М.: Госстандарт России: Изд-во стандартов, 2001. – IV, 27 с.

Палей, М. А. Допуски и посадки: справочник: в 2 ч. М. А. Палей, А. Б. Романов, В. А. Брагинский. – 7-е изд., перераб. и доп. – Л.: Политехника, 1991. – Ч. 1. – 576 с.

Палей, М. А. Допуски и посадки.: справочник: и 2 ч. М. А. Палей, А. Б. Романов, В. А. Брагинский, - 7-е изд., перераб. и доп. – Л.: Политехника, 1991. – Ч. 2. – 607 с.

Допуски и посадки: справочник: в 2 ч. / под ред. В. Д. Мягкова – 5-е изд., перераб. и доп. – Л. : Машиностроение. Ленингр. Отд-ние, 1978. – Ч. 1. – 102 с.

Система стандартов безопасности труда: сборник. – М.: Изд-во стандартов, 2002, - 102 с.

Расчет и выбор посадок типовых соединений. Расчет размерных цепей: метод. указания по выполнению курсовой работы / Сост. Н. Н. Веснушкина. – Саранск: Изд-во Мордов. Ун-та, 1994. -112 с.

ПРИЛОЖЕНИЕ Д

Таблица 1 – Параметры шлицевых соединений с прямобочным профилем зубьев

|

||||

z d D b, мм (z – число зубьев) |

d1, мм |

a, мм |

с, мм |

r, мм, не более |

не менее |

||||

Легкая серия |

||||

6 23 26 6 |

22,1 |

3,54 |

0,3 |

0,2 |

6 26 30 6 |

24,6 |

3,85 |

0,3 |

0,2 |

6 28 32 7 |

26,7 |

4,03 |

0,3 |

0,2 |

8 32 36 6 |

30,4 |

2,71 |

0,4 |

0,3 |

8 36 40 7 |

34,5 |

3,46 |

0,4 |

0,3 |

8 42 46 8 |

40,4 |

5,03 |

0,4 |

0,3 |

8 46 50 9 |

44,6 |

5,75 |

0,4 |

0,3 |

8 52 58 10 |

49,7 |

4,89 |

0,5 |

0,5 |

8 56 62 10 |

53,6 |

6,38 |

0,5 |

0,5 |

8 62 68 12 |

59,8 |

7,31 |

0,5 |

0,5 |

10 72 78 12 |

69,6 |

5,45 |

0,5 |

0,5 |

10 82 88 12 |

79,3 |

8,62 |

0,5 |

0,5 |

10 92 98 14 |

89,4 |

10,08 |

0,5 |

0,5 |

10 102 108 16 |

99,9 |

11,49 |

0,5 |

0,5 |

Продолжение таблицы 1

Средняя серия |

||||

6 11 14 3 |

9,9 |

- |

0,3 |

0,2 |

6 13 16 3,5 |

12,0 |

- |

0,3 |

0,2 |

6 16 20 4 |

14,5 |

- |

0,3 |

0,2 |

6 18 22 5 |

16,7 |

- |

0,3 |

0,2 |

6 21 25 5 |

19,5 |

1,95 |

0,3 |

0,2 |

6 23 28 6 |

21,3 |

1,35 |

0,3 |

0,2 |

6 26 32 6 |

23,4 |

1,65 |

0,4 |

0,3 |

6 28 34 7 |

25,9 |

1,70 |

0,4 |

0,3 |

8 32 38 6 |

29,4 |

- |

0,4 |

0,3 |

8 36 42 7 |

33,5 |

1,02 |

0,4 |

0,3 |

8 42 48 8 |

39,5 |

2,57 |

0,4 |

0,3 |

8 46 54 9 |

42,7 |

- |

0,5 |

0,5 |

8 52 60 10 |

48,7 |

2,44 |

0,5 |

0,5 |

8 56 65 10 |

52,2 |

2,50 |

0,5 |

0,5 |

8 62 72 12 |

57,8 |

2,40 |

0,5 |

0,5 |

10 72 82 12 |

67,4 |

- |

0,5 |

0,5 |

10 82 92 12 |

77,1 |

3,00 |

0,5 |

0,5 |

10 92 102 14 |

87,3 |

4,50 |

0,5 |

0,5 |

10 102 112 16 |

97,7 |

6,30 |

0,5 |

0,5 |

10 112 125 18 |

106,3 |

4,40 |

0,5 |

0,5 |

Тяжелая серия |

||||

10 16 20 2,5 |

14,1 |

- |

0,3 |

0,2 |

10 18 23 3 |

15,6 |

- |

0,3 |

0,2 |

10 21 26 3 |

18,5 |

- |

0,3 |

0,2 |

10 23 29 4 |

20,3 |

- |

0,3 |

0,2 |

10 26 32 4 |

23,0 |

- |

0,4 |

0,3 |

10 28 35 4 |

24,4 |

- |

0,4 |

0,3 |

10 32 40 5 |

28,0 |

- |

0,4 |

0,3 |

10 36 45 5 |

31,3 |

- |

0,4 |

0,3 |

10 42 52 6 |

36,9 |

- |

0,4 |

0,3 |

10 46 56 7 |

40,9 |

- |

0,5 |

0,5 |

16 52 60 5 |

47,0 |

- |

0,5 |

0,5 |

16 56 65 5 |

50,6 |

- |

0,5 |

0,5 |

16 62 72 6 |

56,1 |

- |

0,5 |

0,5 |

16 72 82 7 |

65,9 |

- |

0,5 |

0,5 |

20 82 92 6 |

75,6 |

- |

0,5 |

0,5 |

20 92 102 7 |

85,5 |

- |

0,5 |

0,5 |

20 102 115 8 |

94,0 |

- |

0,5 |

0,5 |

Примечания 1. Размер a дан для валов при нарезании шлицев методом обкатывания. 2. При центрировании по внутреннему диаметру валы изготавливаются в исполнении 1 и 3, при центрировании по наружному диаметру и боковым сторонам – в исполнении 2. |

||||

Таблица 2 – Примеры посадок шлицевых соединений с прямобочным профилем зуба

Чертеж сопряжения |

|

|

|

||||||

Центрирующий элемент |

Центрирование по D |

Центрирование по d |

Центрирование по b |

||||||

Посадки |

По d |

По D |

По b |

По d |

По D |

По b |

По d |

По D |

По b |

Подвижное соединение |

- |

|

|

|

|

|

- |

|

|

Неподвижное соединение |

- |

|

|

|

|

|

- |

|

|

Примечания. 1. Посадки, заключенные в рамку, являются предпочтительными. |

|||||||||

Таблица 2 – Допуски и отклонения калибров

Квалитеты допусков изделий |

Обозначение размеров и допусков |

Интервалы размеров, мм |

Допуск на форму калибра |

||||||||||||

До 3

|

Св. 3 до 6 |

Св. 6 до 10 |

Св. 10 до 18 |

Св. 18 до 30 |

Св. 30 до 50 |

Св. 50 до 80 |

Св. 80 до 120 |

Св. 120 до 180 |

Св. 180 до 250 |

Св. 250 до 315 |

Св. 315 до 400 |

Св. 400 до 500 |

|||

6 |

Z Y α, α1 Z1 Y1 H, Hs H1 Hp |

1 1 0 1,5 1,5 1,2 2 0,8 |

1,5 1 0 2 1,5 1,5 2,5 1 |

1,5 1 0 2 1,5 1,5 2,5 1 |

2 1,5 0 2,5 2 2 3 1,2 |

2 1,5 0 3 3 2,5 4 1,5 |

2,5 2 0 3,5 3 2,5 4 1,5 |

2,5 2 0 4 3 3 5 2 |

3 3 0 5 4 4 6 2,5 |

4 3 0 6 4 5 8 3,5 |

5 4 2 7 5 7 10 4,5 |

6 5 3 8 6 9 12 6 |

7 6 4 10 6 9 13 7 |

8 7 5 11 7 10 15 8 |

IT1 IT2 IT1 |

7 |

Z, Z1 Y, Y1 α, α1 H, H1 Hs Hp |

1,5 1,5 0 2 – 0,8 |

2 1,5 0 2,5 – 1 |

2 1,5 0 2,5 1,5 1 |

2,5 2 0 3 2 1,2 |

3 3 0 4 2,5 1,5 |

3,5 3 0 4 2,5 1,5 |

4 3 0 5 3 2 |

5 4 0 6 4 2,5 |

6 4 0 8 5 3,5 |

7 6 3 10 7 4,5 |

8 7 4 12 8 6 |

10 8 6 13 9 7 |

11 9 7 15 10 8 |

IT2 IT1 IT1 |

8 |

Z, Z1 Y, Y1 α, α1 H H1 Hs**, Hp |

2 3 0 2 3 1,2 |

3 3 0 2,5 4 1,5 |

3 3 0 2,5 4 1,5 |

4 4 0 3 5 2 |

5 4 0 4 6 2,5 |

6 5 0 4 7 2,5 |

7 5 0 5 8 3 |

8 6 0 6 10 4 |

9 6 0 8 12 5 |

12 7 4 10 14 7 |

14 9 6 12 16 8 |

16 9 7 13 18 9 |

18 11 9 15 20 10 |

IT2 IT3 IT1 |

9 |

Z, Z1 Y, Y1 α, α1 H H1 Hs**, Hp |

5 0 0 2 3 1,2 |

6 0 0 2,5 4 1,5 |

7 0 0 2,5 4 1,5 |

8 0 0 3 5 2 |

9 0 0 4 6 2,5 |

11 0 0 4 7 2,5 |

13 0 0 5 8 3 |

15 0 0 6 10 4 |

18 0 0 8 12 5 |

21 0 4 10 14 7 |

24 0 6 12 16 8 |

28 0 7 13 18 9 |

32 0 9 15 20 10 |

IT2 IT3 IT1 |

10 |

Z, Z1 Y, Y1 α, α1 H H1 Hs**, Hp |

5 0 0 2 3 1,2 |

6 0 0 2,5 4 1,5 |

7 0 0 2,5 4 1,5 |

8 0 0 3 5 2 |

9 0 0 4 6 2,5 |

11 0 0 4 7 2,5 |

13 0 0 5 8 3 |

15 0 0 6 10 4 |

18 0 0 8 12 5 |

24 0 7 10 14 7 |

27 0 9 12 16 8 |

32 0 11 13 18 9 |

37 0 14 15 20 10 |

IT2 IT3 IT1 |

11 |

Z, Z1 Y, Y1 α, α1 H, H1 Hs Hp |

10 0 0 4 – 1,2 |

12 0 0 5 – 1,5 |

14 0 0 6 4 1,5 |

16 0 0 8 5 2 |

19 0 0 9 6 2,5 |

22 0 0 11 7 2,5 |

25 0 0 13 8 3 |

28 0 0 15 10 4 |

32 0 0 18 12 5 |

40 0 10 20 14 7 |

45 0 15 23 16 8 |

50 0 15 25 18 9 |

55 0 20 27 20 10 |

IT4 IT3 IT1 |

Продолжение таблицы 2

Квалитеты допусков изделий |

Обозначение размеров и допусков |

Интервалы размеров, мм |

Допуск на форму калибра |

||||||||||||

До 3

|

Св. 3 до 6 |

Св. 6 до 10 |

Св. 10 до 18 |

Св. 18 до 30 |

Св. 30 до 50 |

Св. 50 до 80 |

Св. 80 до 120 |

Св. 120 до 180 |

Св. 180 до 250 |

Св. 250 до 315 |

Св. 315 до 400 |

Св. 400 до 500 |

|||

12 |

Z, Z1 Y, Y1 α, α1 H, H1 Hs Hp |

10 0 0 4 – 1,2 |

12 0 0 5 – 1,5 |

14 0 0 6 4 1,5 |

16 0 0 8 5 2 |

19 0 0 9 6 2,5 |

22 0 0 11 7 2,5 |

25 0 0 13 8 3 |

28 0 0 15 10 4 |

32 0 0 18 12 5 |

45 0 15 20 14 7 |

50 0 20 23 16 8 |

65 0 30 25 18 9 |

70 0 35 27 20 10 |

IT4 IT3 IT1 |

13 |

Z, Z1 Y, Y1 α, α1 H, H1 Hs Hp |

20 0 0 10 – 2 |

24 0 0 12 – 2,5 |

28 0 0 15 9 2,5 |

32 0 0 18 11 3 |

36 0 0 21 13 4 |

42 0 0 25 16 4 |

48 0 0 30 19 5 |

54 0 0 35 22 6 |

60 0 0 40 25 8 |

80 0 25 46 29 10 |

90 0 35 52 32 12 |

100 0 45 57 36 13 |

110 0 55 63 40 15 |

IT5 IT5 IT2 |

14* |

Z, Z1 Y, Y1 α, α1 H, H1 Hs Hp |

20 0 0 10 – 2 |

24 0 0 12 – 2,5 |

28 0 0 15 9 2,5 |

32 0 0 18 11 3 |

36 0 0 21 13 4 |

42 0 0 25 16 4 |

48 0 0 30 19 5 |

54 0 0 35 22 6 |

60 0 0 40 25 8 |

100 0 45 46 29 10 |

110 0 55 52 32 12 |

125 0 70 57 36 13 |

145 0 90 63 40 15 |

IT5 IT5 IT2 |

15* |

Z, Z1 Y, Y1 α, α1 H, H1 Hs Hp |

40 0 0 10 – 2 |

48 0 0 12 – 2,5 |

56 0 0 15 9 2,5 |

64 0 0 18 11 3 |

72 0 0 21 13 4 |

80 0 0 25 16 4 |

90 0 0 30 19 5 |

100 0 0 35 22 6 |

110 0 0 40 25 8 |

170 0 70 46 29 10 |

190 0 90 52 32 12 |

210 0 110 57 36 13 |

240 0 140 63 40 15 |

IT5 IT5 IT2 |

16* 17 |

Z, Z1 Y, Y1 α, α1 H, H1 Hs Hp |

40 0 0 10 – 2 |

48 0 0 12 – 2,5 |

56 0 0 15 9 2,5 |

64 0 0 18 11 3 |

72 0 0 21 13 4 |

80 0 0 25 16 4 |

90 0 0 30 19 5 |

100 0 0 35 22 6 |

110 0 0 40 25 8 |

210 0 110 46 29 10 |

240 0 140 52 32 12 |

280 0 180 57 36 13 |

320 0 220 63 40 15 |

IT5 IT5 IT2 |

* Для размеров свыше 1 мм. ** Для размеров свыше 6 мм. Примечания: 1. Числовые значения стандартных допусков – по ГОСТ 25347. 2. Исполнительные размеры рабочих калибров – по ГОСТ 21401. 3. С целью ограничения числа проходных калибров-пробок размерами до 180 мм с основными отклонением диаметра контролируемого отверстия по Н рекомендуется изготовлять их для отверстий: 9 и 10 квалитета – по 9 квалитету; 11 и 12 квалитета – по 11 квалитету; 13 и 14 квалитета – по 13 квалитету; 15, 16 и 17 квалитета – по 15 квалитету; с основным отклонением D для отверстий: 9 и 10 квалитета – по 9 квалитету; с основным отклонением B для отверстий: 11 и 12 квалитета – по 11 квалитету. |

|||||||||||||||