- •1. Технологическая характеристика машиностроительного производства. Влияние типов производства на уровень проработки технологических и производственных процессов.

- •2. Производственный процесс и его структура. Показатели качества.

- •3. Влияние жесткости тс на точность механической обработки. Определение составляющей суммарной погрешности обработки, зависящей от отжатия тс.

- •4. Технически обоснованная норма времени на технологическую операцию. Расчетная формула. Трудоемкость.

- •5. Принципы выбора метода получения заготовок. Прогрессивные методы получения литых заготовок. Требования технологичности, предъявляемые к отливкам.

- •6. Понятия о базировании заготовок. Технологические и конструкторские базы. Погрешности базирования.

- •8. Принципы выбора методов выполнения заготовок. Методы получения заготовок из проката и других методов обработки давлением. Требования технологичности. Точностные характеристики.

- •9. Влияние размерного износа режущего инструмента на точность обработки.

- •10. Влияние тепловых деформаций тс на точность обработки.

- •11. Общий и промежуточные припуски. Методы определения припусков на механическую обработку.

- •12. Статистические методы оценки точности обработки. Характеристика распределения размеров. Закон нормального распределения размеров.

- •13. Точность в машиностроении. Параметры, характеризующие точность изготовления деталей.

- •14. Составляющие суммарной погрешности при мапРе.

- •15. Маршрутная технология, ее содержание и последовательность разработок. Основные методические указания.

- •16. Понятие о погрешности установки. Погрешность закрепления заготовок. Формулы.

- •17. Погрешность базирования при установке заготовки в призму и на центровые гнезда.

- •18. Факторы, определяющие величину минимального припуска на обработку.

- •19. Проектирование операционной технологии.

- •20. Выбор режимов резания.

- •21. Зависимость шероховатости обработанной поверхности детали от технологических параметров процесса обработки: t, s, V, l.

- •22. Процессы сборки сваркой, краткая характеристика и область применения.

- •23. Критерии технологичности конструкции изделия.

- •24. Сборка резьбовых соединений. Проверка качества.

- •25. Общий план обработки корпусных деталей. Построение операций обработки корпусов на первом этапе маршрута.

- •26. Сборка соединений с натягом.

- •27. Основные схемы контроля корпусных деталей по взаимному расположению поверхностей.

- •28. Маршруты обработки рычагов. Построение основных операций обработки.

- •29. Построение основных операций обработки валов. Оборудование. Контроль.

- •31. Маршруты обработки зубчатых колес.

- •32. Методы обеспечения точности сборки.

- •33. Производительность технологического процесса. Методы повышения производительности.

- •34. Трудоемкость. Производительность. Такт выпуска. Их взаимосвязь.

- •35. Проектирование процессов сборки. Их нормирование и структура.

- •36. Методы обеспечения качества сборки соединения. Оборудование.

- •37. Такт выпуска. И его взаимосвязь с t(шт)

- •38. Методы увеличения производительности при обработке резанием.

- •39. Особенности пайки.

- •40. Принципы организации поточной сборки.

10. Влияние тепловых деформаций тс на точность обработки.

Источники тепла:

Зона резания ( Т 1000С).

Тепло, образующееся в результате работы различных типов приводов (Т (30…40)С) и потери тепла на трение.

Внешние источники.

Тепловые деформации:

![]() ,

, ![]() - для стали,

- для стали,

![]() - перепад температур, L

– зона, в которой интересуют тепловые

деформации.

- перепад температур, L

– зона, в которой интересуют тепловые

деформации.

Пути уменьшения: применение охлаждающих материалов (масло, воздух, металл (Sn,…)).

11. Общий и промежуточные припуски. Методы определения припусков на механическую обработку.

Припуск – слой материала, удаляемый в процессе механической обработки заготовки в целях достижения заданной точности обрабатываемой поверхности и её качества.

Припуск: общий и промежуточный (разница в размерах двух сопредельных размеров).

Припуск должен быть оптимальным. При увеличении припуска – дополнительный технологический переход – перерасход материала, больший износ инструмента, увеличение себестоимости.

При уменьшении припуска – вероятность не обеспечения удаления дефектного слоя.

Методы определения припусков на механическую обработку.

1. Опытно-статистический – общие и промежуточные припуски берутся по таблицам, составленным на основе множества экспериментов.

2. Расчётно-аналитический – величина припуска должна быть такой, чтоб при снятии его устранялись погрешности обработки, полученные на предшествующих технологических переходах, а также погрешности установки обрабатываемой заготовки.

1.

![]() - высота микронеровностей, получаемая

на смежном предшествующем переходе.

- высота микронеровностей, получаемая

на смежном предшествующем переходе.

При выполнении 1 операции берётся от заготовки.

зависит:

1. От подачи (в основном).

2. От состояния поверхностного слоя и его глубины.

![]() - припуск на 1 сторону.

- припуск на 1 сторону.

3. Пространственное отклонение в

расположении обрабатываемой поверхности

относительно базовой поверхности

заготовки (![]() ).

).

4. Погрешность установки, возникающая

на данном конкретном переходе (![]() ).

).

Характеризуется величиной смещения обрабатываемой поверхности заготовки при закреплении из-за неточности её базовых поверхностей.

Для плоскостей:

![]() - векторы становятся коллинеарными.

- векторы становятся коллинеарными.

Для тела вращения:

![]()

Если обработка в центрах, то

![]() = 0, т.к. совпадение баз.

= 0, т.к. совпадение баз.

Минимальная величина припуска:

![]() мкм.

мкм.

Реальные припуски:

![]() мкм.

мкм.

![]()

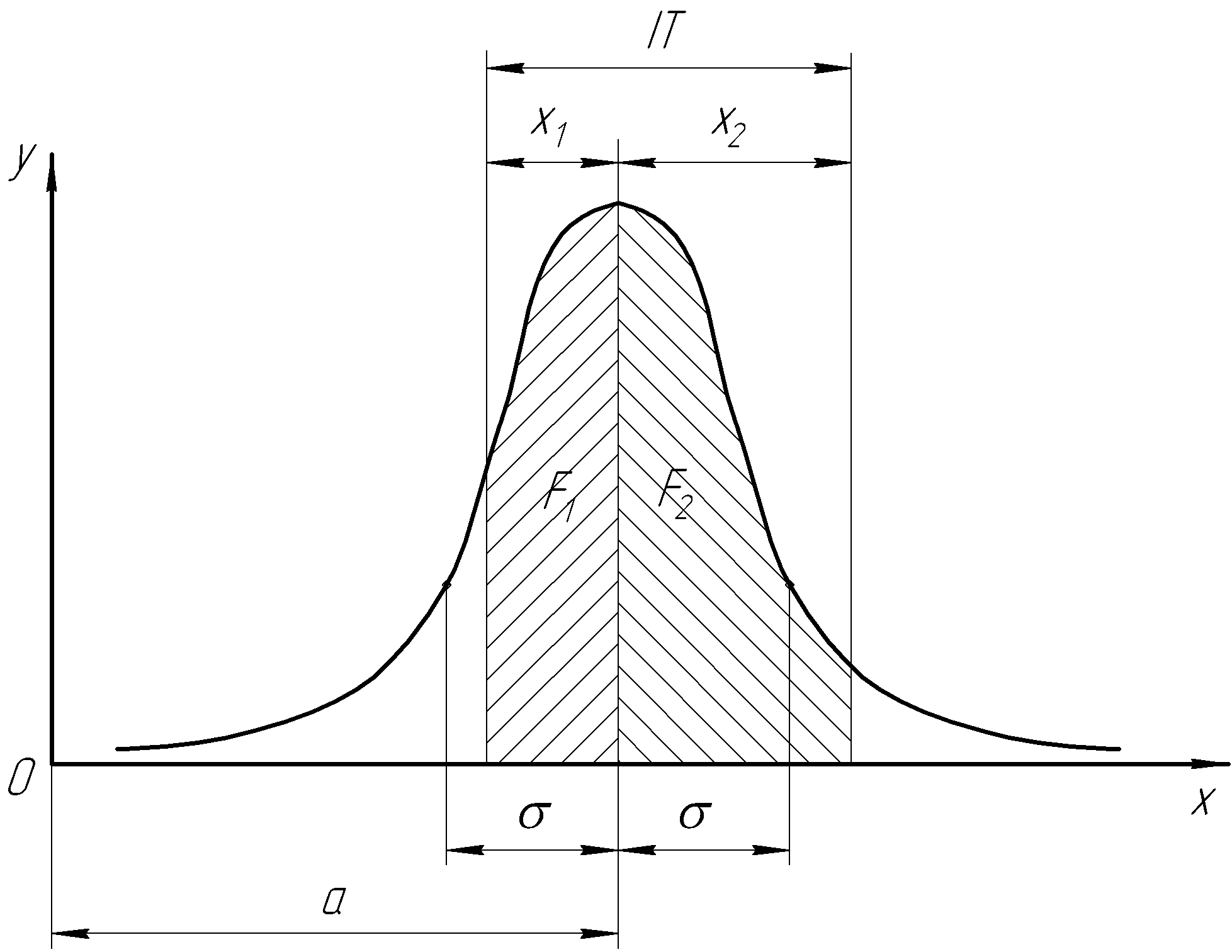

12. Статистические методы оценки точности обработки. Характеристика распределения размеров. Закон нормального распределения размеров.

Отклонение от размера является важнейшим показателем качества детали и всего изделия. При массовом производстве деталей используются статистические методы оценки точности обработки (т.к. на предварительно настроенных станках измерение каждой детали, тем более по многим параметрам не представляется возможным). В технологии машиностроения встречается чаще всего нормальное распределение (подчиняется нормальному закону, или закону Гаусса). Закон описывает рассеяние размеров деталей на предварительно настроенных станках, массу заготовок и деталей машин, твёрдость материала, высоту микронеровностей поверхностей. На практике наблюдаются некоторые отклонения от нормального распределения.

Уравнение кривой имеет вид:

Чем > , тем ниже точность.

1. Черновая обработка. 2. Чистовая. 3. Окончательная.