- •1. Технологическая характеристика машиностроительного производства. Влияние типов производства на уровень проработки технологических и производственных процессов.

- •2. Производственный процесс и его структура. Показатели качества.

- •3. Влияние жесткости тс на точность механической обработки. Определение составляющей суммарной погрешности обработки, зависящей от отжатия тс.

- •4. Технически обоснованная норма времени на технологическую операцию. Расчетная формула. Трудоемкость.

- •5. Принципы выбора метода получения заготовок. Прогрессивные методы получения литых заготовок. Требования технологичности, предъявляемые к отливкам.

- •6. Понятия о базировании заготовок. Технологические и конструкторские базы. Погрешности базирования.

- •8. Принципы выбора методов выполнения заготовок. Методы получения заготовок из проката и других методов обработки давлением. Требования технологичности. Точностные характеристики.

- •9. Влияние размерного износа режущего инструмента на точность обработки.

- •10. Влияние тепловых деформаций тс на точность обработки.

- •11. Общий и промежуточные припуски. Методы определения припусков на механическую обработку.

- •12. Статистические методы оценки точности обработки. Характеристика распределения размеров. Закон нормального распределения размеров.

- •13. Точность в машиностроении. Параметры, характеризующие точность изготовления деталей.

- •14. Составляющие суммарной погрешности при мапРе.

- •15. Маршрутная технология, ее содержание и последовательность разработок. Основные методические указания.

- •16. Понятие о погрешности установки. Погрешность закрепления заготовок. Формулы.

- •17. Погрешность базирования при установке заготовки в призму и на центровые гнезда.

- •18. Факторы, определяющие величину минимального припуска на обработку.

- •19. Проектирование операционной технологии.

- •20. Выбор режимов резания.

- •21. Зависимость шероховатости обработанной поверхности детали от технологических параметров процесса обработки: t, s, V, l.

- •22. Процессы сборки сваркой, краткая характеристика и область применения.

- •23. Критерии технологичности конструкции изделия.

- •24. Сборка резьбовых соединений. Проверка качества.

- •25. Общий план обработки корпусных деталей. Построение операций обработки корпусов на первом этапе маршрута.

- •26. Сборка соединений с натягом.

- •27. Основные схемы контроля корпусных деталей по взаимному расположению поверхностей.

- •28. Маршруты обработки рычагов. Построение основных операций обработки.

- •29. Построение основных операций обработки валов. Оборудование. Контроль.

- •31. Маршруты обработки зубчатых колес.

- •32. Методы обеспечения точности сборки.

- •33. Производительность технологического процесса. Методы повышения производительности.

- •34. Трудоемкость. Производительность. Такт выпуска. Их взаимосвязь.

- •35. Проектирование процессов сборки. Их нормирование и структура.

- •36. Методы обеспечения качества сборки соединения. Оборудование.

- •37. Такт выпуска. И его взаимосвязь с t(шт)

- •38. Методы увеличения производительности при обработке резанием.

- •39. Особенности пайки.

- •40. Принципы организации поточной сборки.

33. Производительность технологического процесса. Методы повышения производительности.

![]() ,

,

![]() -

действительный фонд рабочего времени

за год,

-

действительный фонд рабочего времени

за год,

В – количество рабочих на рабочем месте.

- время выполнения 1 ТОп (штучное время).

, [мин].

- основное время – время непосредственного технологического воздействия (прохождение инструмента по заготовке). Берётся по нормативам или рассчитывается.

- вспомогательное время – время всех вспомогательных приёмов (установка заготовки, вкл. станка).

- время организационное – время организационного обслуживания станка (уборка, смазка, чистка).

- техническое время – время технического обслуживания станка (смена приспособлений).

- время перерывов.

i – число рабочих ходов, S – подача, [мм/об].

![]() - временная подача, [мм/мин].

- временная подача, [мм/мин].

![]()

![]() - согласно машиностроительным нормативам,

- согласно машиностроительным нормативам,

![]() - оперативное время.

- оперативное время.

![]() ,

,

![]() ,

,

![]() ,

,

![]()

![]() - подготовительно-заключительное время

(время, затраченное на ознакомление с

заданием).

- подготовительно-заключительное время

(время, затраченное на ознакомление с

заданием).

![]() , n – объём

деталей.

, n – объём

деталей.

![]() - штучно-калькуляционное время.

- штучно-калькуляционное время.

Основное время сокращают за счёт применения высокопроизводительных режущих инструментов и режимов резания, за счёт сокращения числа переходов и рабочих ходов.

Вспомогательное время сокращают за счёт сокращения времени холостых ходов и применения более совершенных установочных приспособлений.

34. Трудоемкость. Производительность. Такт выпуска. Их взаимосвязь.

Трудоёмкость: ![]() ,

[мин].

,

[мин].

![]() - время выполнения 1 ТОп (штучное время).

- время выполнения 1 ТОп (штучное время).

![]() ,

[мин].

,

[мин].

- основное время – время непосредственного технологического воздействия (прохождение инструмента по заготовке). Берётся по нормативам или рассчитывается.

- вспомогательное время – время всех вспомогательных приёмов (установка заготовки, вкл. станка).

![]() - время организационное – время

организационного обслуживания станка

(уборка, смазка, чистка).

- время организационное – время

организационного обслуживания станка

(уборка, смазка, чистка).

![]() - техническое время – время технического

обслуживания станка (смена приспособлений).

- техническое время – время технического

обслуживания станка (смена приспособлений).

- время перерывов.

![]()

i – число рабочих ходов, S – подача, [мм/об].

- временная подача, [мм/мин].

- согласно машиностроительным нормативам,

- оперативное время.

, , ,

- подготовительно-заключительное время (время, затраченное на ознакомление с заданием).

, n – объём деталей.

- штучно-калькуляционное время.

![]() ,

,

![]() -

действительный фонд рабочего времени

за год,

-

действительный фонд рабочего времени

за год,

В – количество рабочих на рабочем месте.

Такт выпуска – интервал времени, через который происходит выпуск единицы продукции.

![]() ,

[мин / шт] - такт выпуска,

,

[мин / шт] - такт выпуска,

![]() - номинальный фонд рабочего времени,

[ч].

- номинальный фонд рабочего времени,

[ч].

Число рабочих дней * число смен * число часов в смене.

![]() ,

[ч].

,

[ч].

Для машиностроительных производств:

: 2 смены – 4015ч., 1 смена – 1860ч.

N – объём выпуска продукции.

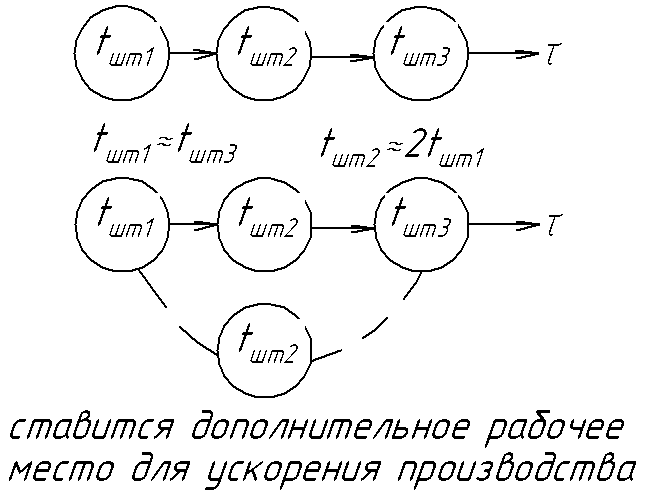

Синхронизация по такту выпуска:

![]() ,

k = 1,2,3…

,

k = 1,2,3…

Допускается: недогруз – 10%, перегруз – 15%. Иначе увеличится .

(массовое и крупносерийное производство).