- •1. Технологическая характеристика машиностроительного производства. Влияние типов производства на уровень проработки технологических и производственных процессов.

- •2. Производственный процесс и его структура. Показатели качества.

- •3. Влияние жесткости тс на точность механической обработки. Определение составляющей суммарной погрешности обработки, зависящей от отжатия тс.

- •4. Технически обоснованная норма времени на технологическую операцию. Расчетная формула. Трудоемкость.

- •5. Принципы выбора метода получения заготовок. Прогрессивные методы получения литых заготовок. Требования технологичности, предъявляемые к отливкам.

- •6. Понятия о базировании заготовок. Технологические и конструкторские базы. Погрешности базирования.

- •8. Принципы выбора методов выполнения заготовок. Методы получения заготовок из проката и других методов обработки давлением. Требования технологичности. Точностные характеристики.

- •9. Влияние размерного износа режущего инструмента на точность обработки.

- •10. Влияние тепловых деформаций тс на точность обработки.

- •11. Общий и промежуточные припуски. Методы определения припусков на механическую обработку.

- •12. Статистические методы оценки точности обработки. Характеристика распределения размеров. Закон нормального распределения размеров.

- •13. Точность в машиностроении. Параметры, характеризующие точность изготовления деталей.

- •14. Составляющие суммарной погрешности при мапРе.

- •15. Маршрутная технология, ее содержание и последовательность разработок. Основные методические указания.

- •16. Понятие о погрешности установки. Погрешность закрепления заготовок. Формулы.

- •17. Погрешность базирования при установке заготовки в призму и на центровые гнезда.

- •18. Факторы, определяющие величину минимального припуска на обработку.

- •19. Проектирование операционной технологии.

- •20. Выбор режимов резания.

- •21. Зависимость шероховатости обработанной поверхности детали от технологических параметров процесса обработки: t, s, V, l.

- •22. Процессы сборки сваркой, краткая характеристика и область применения.

- •23. Критерии технологичности конструкции изделия.

- •24. Сборка резьбовых соединений. Проверка качества.

- •25. Общий план обработки корпусных деталей. Построение операций обработки корпусов на первом этапе маршрута.

- •26. Сборка соединений с натягом.

- •27. Основные схемы контроля корпусных деталей по взаимному расположению поверхностей.

- •28. Маршруты обработки рычагов. Построение основных операций обработки.

- •29. Построение основных операций обработки валов. Оборудование. Контроль.

- •31. Маршруты обработки зубчатых колес.

- •32. Методы обеспечения точности сборки.

- •33. Производительность технологического процесса. Методы повышения производительности.

- •34. Трудоемкость. Производительность. Такт выпуска. Их взаимосвязь.

- •35. Проектирование процессов сборки. Их нормирование и структура.

- •36. Методы обеспечения качества сборки соединения. Оборудование.

- •37. Такт выпуска. И его взаимосвязь с t(шт)

- •38. Методы увеличения производительности при обработке резанием.

- •39. Особенности пайки.

- •40. Принципы организации поточной сборки.

31. Маршруты обработки зубчатых колес.

З/к: конические, цилиндрические, червячные.

Зубья: прямые, косые, спиральные, шевронные.

Материалы:

1. Слабонагруженные з/к – из углеродистой стали, чугуна, текстолита, капрона и т.д.

2. Сильнонагруженные з/к – из легированных сталей (35ХМ, 45Х, ХГТ)

Т/О: закалка ТВЧ, цементация + закалка.

Червячные колёса изготавливают из бронзы и модифицированного чугуна.

Основные параметры точности:

Обычно IT7 (IT6…IT8), неперпендикулярность торцов к оси 0,1 мкм/мм, эксцентричность зубчатого венца относительно посадочных поверхностей 0,03…0,05мм.

Точность остальных элементов – IT9…IT12.

Заготовки: до 50мм – из проката, большой – свободная ковка (мелкосерийное производство), штамповка на молотах (массовое производство).

С хвостовиком – на ГКМ. Заготовки из СЧ – литьём, из пластмасс – прессованием.

Механическая обработка: до нарезания зубьев и обработка зубчатого венца с отделочными работами.

Пример маршрута обработки з/к IT6, сталь 18ХГТ, диаметр до 220мм, m = 2,5…5.

005 Заготовительная (заготовка – штамповка).

010 Токарно-револьверная.

015 Т/О (нормализация + отпуск).

020 Токарно-револьверная (обработка внутреннего отверстия под протягивание)

025 Вертикально-протяжная.

030 Слесарная (зачистка заусенцев).

035 Торцешлифовальная.

040 Внутришлифовальная.

Зубья нарезают на чисто обработанной поверхности!!!

045 Зубонарезная.

050 Зубозакругляющая.

055 Т/О (нормализация + отпуск или цементация + закалка + низкий отпуск).

060 Притирочная (притирка тоорцев).

065 Торцешлифовальная.

070 Зубошлифовальная (Ra 0,8).

075 Т/О (искусственное старение).

В серийном производстве обработку ведут групповым методом.

Зубья с модулем 1мм могут быть получены методами холодного и горячего прокатывания.

Шевингование – обычно используется после фрезерования после чистовой обработки (отделка зуба до Т/О).

32. Методы обеспечения точности сборки.

Обеспечение заданной механической обработки:

1. Метод индивидуального получения размера (МИПР).

2. Метод автоматического получения размера (МАПР).

МИПР:

Станок предварительно не настраивается. Суппорт перемещается до момента касания резца и заготовки. Проходим деталь резцом. Промеряем деталь. Метод последовательных проходов и промеров (в основном для единичного и мелкосерийного производства).

МАПР:

1. До начала обработки производится настройка станка на получение заданных размеров.

2. На станок устанавливается приспособление, в которое и помещается эталонная деталь.

3. Инструмент устанавливается по отношению к приспособлению.

4. Заготовки устанавливаются в приспособлении без выверки.

5. Наладка станка не меняется на протяжении всей партии деталей.

Точность сборки – степень соответствия фактического значения точности замыкающего звена точности, заданной по чертежу.

МАПР:

1. Метод полной взаимозаменяемости.

Качество сборки обеспечивается простым соединением деталей без каких-либо операций.

![]() ,

,

![]() - допуск всех промежуточных звеньев.

- допуск всех промежуточных звеньев.

При

![]() ,

,

![]()

2. Метод неполной взаимозаменяемости.

(3-5) % брака.

3. Метод групповой взаимозаменяемости.

Применяется при очень высокой точности замыкающего звена.

3 вида деталей сортируют по группам. Определяется количество групп сортировки.

![]() ,

,

,

,

![]() .

.

Подбирается, какая с какой группой может соединяться.

МИПР:

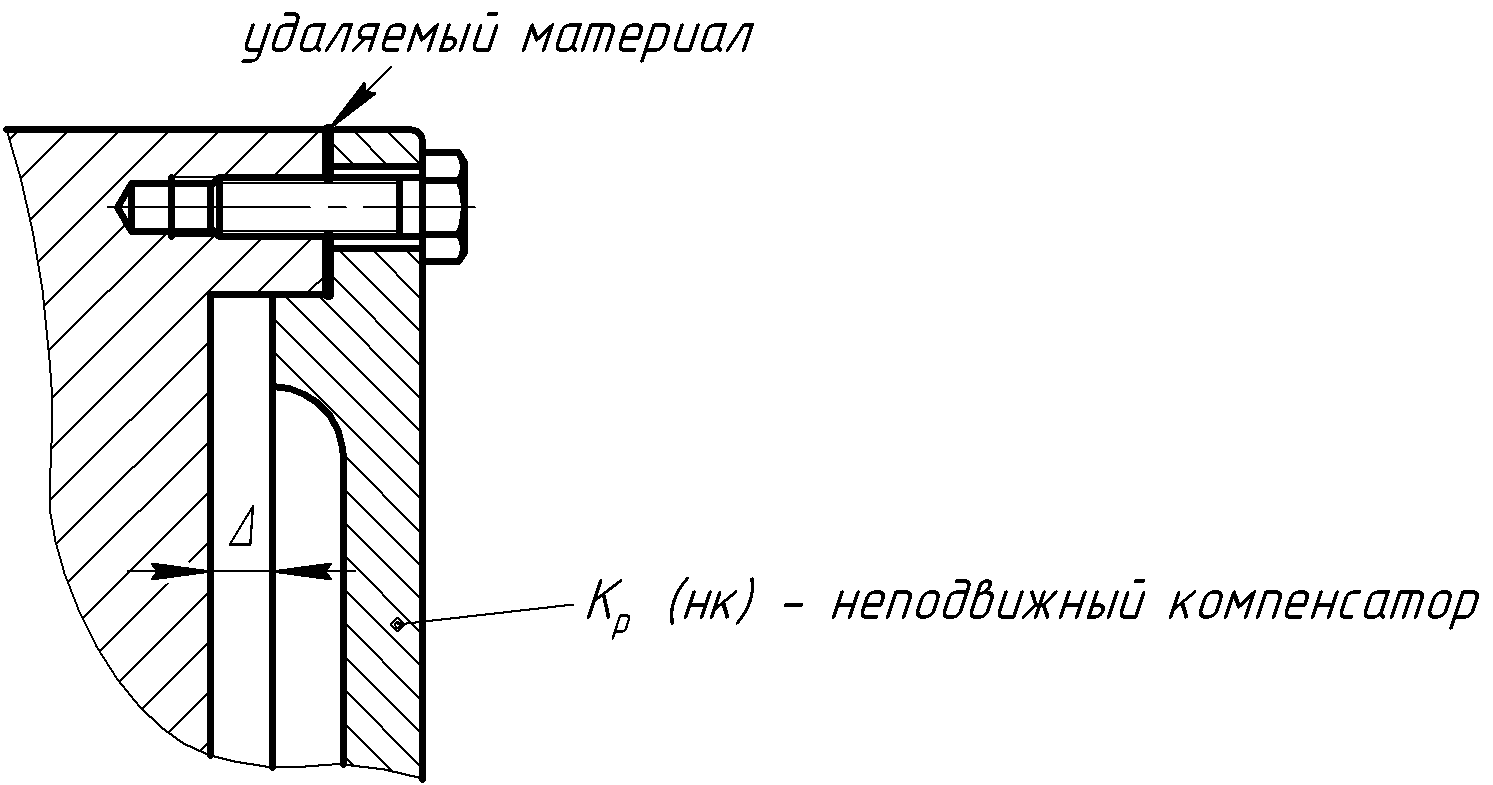

1. Метод регулировки.

Точность замыкающего звена обеспечивается за счёт изменения положения 1 из звеньев размерной цепи, называемого подвижным компенсатором.

2. Метод пригонки

Точность замыкающего звена обеспечивается за счёт удаления материала у 1 из деталей, входящих в размерную цепь.

1мм и > - фрезерование,

(0,1…0,6)мм – шлифование,

0,01мм – шабрение,

0,07мм – слесарная припиловка.