- •1. Технологическая характеристика машиностроительного производства. Влияние типов производства на уровень проработки технологических и производственных процессов.

- •2. Производственный процесс и его структура. Показатели качества.

- •3. Влияние жесткости тс на точность механической обработки. Определение составляющей суммарной погрешности обработки, зависящей от отжатия тс.

- •4. Технически обоснованная норма времени на технологическую операцию. Расчетная формула. Трудоемкость.

- •5. Принципы выбора метода получения заготовок. Прогрессивные методы получения литых заготовок. Требования технологичности, предъявляемые к отливкам.

- •6. Понятия о базировании заготовок. Технологические и конструкторские базы. Погрешности базирования.

- •8. Принципы выбора методов выполнения заготовок. Методы получения заготовок из проката и других методов обработки давлением. Требования технологичности. Точностные характеристики.

- •9. Влияние размерного износа режущего инструмента на точность обработки.

- •10. Влияние тепловых деформаций тс на точность обработки.

- •11. Общий и промежуточные припуски. Методы определения припусков на механическую обработку.

- •12. Статистические методы оценки точности обработки. Характеристика распределения размеров. Закон нормального распределения размеров.

- •13. Точность в машиностроении. Параметры, характеризующие точность изготовления деталей.

- •14. Составляющие суммарной погрешности при мапРе.

- •15. Маршрутная технология, ее содержание и последовательность разработок. Основные методические указания.

- •16. Понятие о погрешности установки. Погрешность закрепления заготовок. Формулы.

- •17. Погрешность базирования при установке заготовки в призму и на центровые гнезда.

- •18. Факторы, определяющие величину минимального припуска на обработку.

- •19. Проектирование операционной технологии.

- •20. Выбор режимов резания.

- •21. Зависимость шероховатости обработанной поверхности детали от технологических параметров процесса обработки: t, s, V, l.

- •22. Процессы сборки сваркой, краткая характеристика и область применения.

- •23. Критерии технологичности конструкции изделия.

- •24. Сборка резьбовых соединений. Проверка качества.

- •25. Общий план обработки корпусных деталей. Построение операций обработки корпусов на первом этапе маршрута.

- •26. Сборка соединений с натягом.

- •27. Основные схемы контроля корпусных деталей по взаимному расположению поверхностей.

- •28. Маршруты обработки рычагов. Построение основных операций обработки.

- •29. Построение основных операций обработки валов. Оборудование. Контроль.

- •31. Маршруты обработки зубчатых колес.

- •32. Методы обеспечения точности сборки.

- •33. Производительность технологического процесса. Методы повышения производительности.

- •34. Трудоемкость. Производительность. Такт выпуска. Их взаимосвязь.

- •35. Проектирование процессов сборки. Их нормирование и структура.

- •36. Методы обеспечения качества сборки соединения. Оборудование.

- •37. Такт выпуска. И его взаимосвязь с t(шт)

- •38. Методы увеличения производительности при обработке резанием.

- •39. Особенности пайки.

- •40. Принципы организации поточной сборки.

1. Технологическая характеристика машиностроительного производства. Влияние типов производства на уровень проработки технологических и производственных процессов.

Основные признаки, определяющие тип производства:

1. Номенклатура.

2. Регулярность.

![]() - коэффициент закрепления операции.

- коэффициент закрепления операции.

![]() ,

О – количество операций, выполняемых

в течение месяца,

,

О – количество операций, выполняемых

в течение месяца,

Р – число рабочих мест.

Может быть: на предприятии в целом, в отдельном цеху, на участке.

Типы производства:

Массовое (М).

Серийное (С).

Единичное (Е).

(1) Характеризуется узкой установившейся номенклатурой и постоянными большими выпусками объёма продукции.

![]()

За каждой ТОп закреплено своё место. Оборудование располагается в строгой последовательности проведения технологического процесса. Станки используются специальные.

(2) Характеризуется ограниченной номенклатурой изделий, изготовленных периодически повторяющимися партиями и большим объёмом выпуска.

Серия – к изделиям (сборкам).

Партия – к деталям.

![]() - серийное производство,

- серийное производство,

![]() - среднесерийное,

- среднесерийное,

![]() - мелкосерийное.

- мелкосерийное.

Основные признаки: за каждым рабочим местом закрепляется несколько ТОп. Оборудование устанавливается согласно основным этапам обработки.

(3)

![]() - нет.

- нет.

Характеризуется широкой номенклатурой. Оборудование – только универсальное.

2. Производственный процесс и его структура. Показатели качества.

Изготовление изделия на машиностроительных предприятиях осуществляется в результате

Производственного процесса – совокупность всех действий людей и орудий труда, необходимых на данном предприятии для ремонта и изготовления продукции.

ПП машиностроения охватывают:

Подготовку средств производства и организацию обслуживания рабочих мест.

Хранение и получение материалов и полуфабрикатов.

Транспортирование материалов, заготовок, полуфабрикатов, готовых изделий, контроль, упаковка готовой продукции и другие действия.

Техническая подготовка производства в соответствии с жизненным циклом изделия включает ТПП (технологическую подготовку производства) и КПП (конструкторскую подготовку производства).

Важнейшей частью ПП является:

Технологический процесс (ТП) – часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда (изделия и заготовки).

1. Изготовление исходных заготовок.

2. Термическая обработка.

3. Сборка изделия.

Для осуществления любого ТП в машиностроительном производстве необходимо применение совокупности орудий производства, называемых средствами технологического оснащения (СТО).

ТО – средства технологического оснащения, в которых для выполнения определённой части ТП размещаются материалы или заготовки и средства воздействия на них.

В средствах технологического оснащения дополняющего оборудования – технологическая оснастка (режущий инструмент, калибры, пробки…).

Рабочее место – элементарная структурная единица предприятия, где размещены исполнители работ, обслуживаемое ТО, часть конвейера; а на ограниченных участках - оснастка и предметы труда.

1. Условное обозначение станка (оборудование).

2. Рабочее место.

3. Рабочий.

Технологическая операция (ТОп) – законченная часть технологического процесса, выполняемая на 1 рабочем месте.

Операция охватывает все действия оборудования или рабочих над 1 или несколькими одновременно обрабатываемыми объектами производства, содержащими операции, изменяющиеся в широких пределах (на 1 станке, на нескольких станках, на автоматических линиях).

Число ТОп в ТП: * 1-2 операции.

Пр. прутковый п/а, АЛ: * до 100 операций (лопатки турбин, сложные корпусные детали).

Маршрутно-технологический процесс (МТП) – последовательность ТОп, результатом выполнения которых является достижение фиксированного состояния предмета труда.

Операция, как составной процесс, имеет свою структуру.

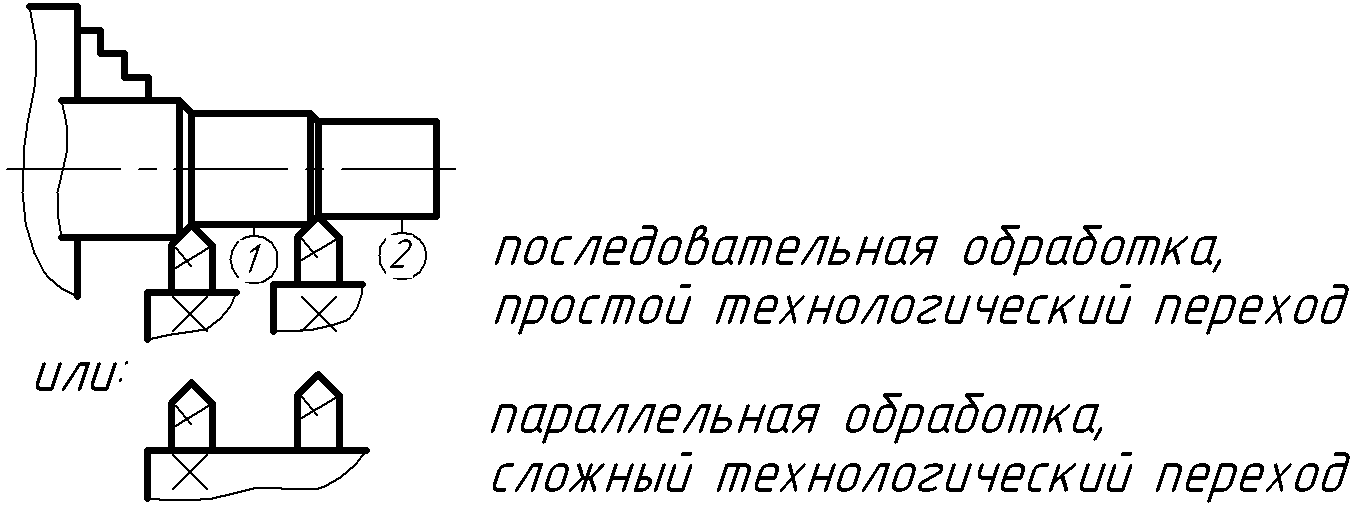

Технологический переход – законченная часть ТОп, выполняемая 1 и теми же средствами технологического оснащения при постоянных технологических режимах.

Состав, последовательность и содержание выполнения технологических переходов определяет структуру ТП.

1. Концентрация.

2. Дифференциация (расчленение).

ТОп может быть основана на (1) и (2) технологических переходах.

При (1) – структура операции включает максимальное число Тпереходов.

При (2) – стремятся к минимизации их числа.

Инструментальный переход – часть ТОп, характеризующаяся постоянством инструмента, режима обработки и непрерывностью траектории (замкнутостью) инструмента.

Рабочий ход – часть перехода, при которой снимается 1 слой материала без изменения режима станка.

i/t, S [мм/об], V [м/мин], n [об/мин].

t – глубина, [мм].

i – рабочий ход.

t: 5мм – максимальный слой для Al сплавов, 3мм – для стали.

Минимальный для стали: 5мкм. А вообще: 10…20 мкм.

Приём – законченная совокупность отдельных движений в процессе выполнения операций.

1. Основные (рабочие).

2. Вспомогательные.

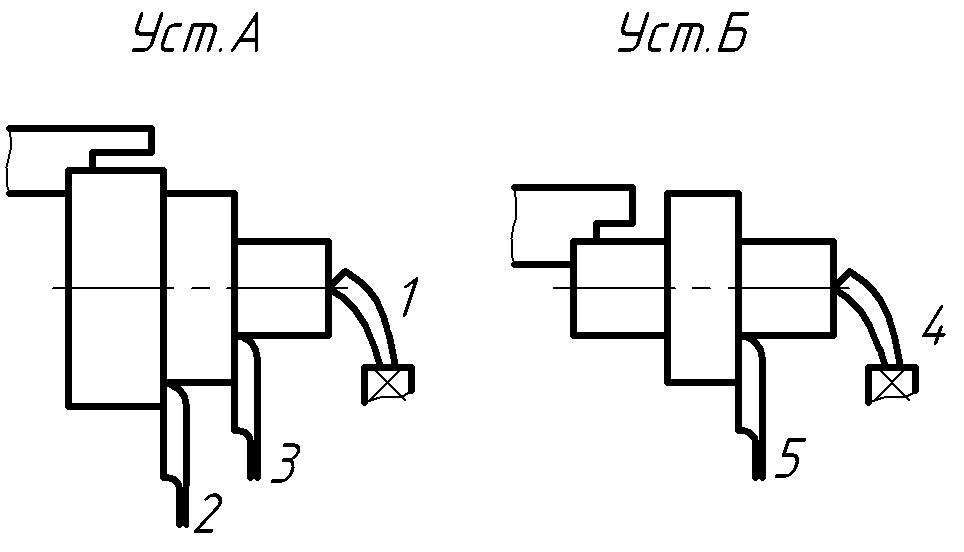

Установ – часть ТОп, выполняемая при неизменно закреплённой заготовке

2 установа, 5 переходов.

Позиция – фиксируемое положение, занимаемое неизменно закреплённой заготовкой совместно с приспособлением относительно инструмента или неподвижной части станка.