3. Расчет вала редуктора.

3.1. Выбор материала.

Выбираем улучшенную сталь 30

σ Т = 300 МПа; σ -1 = 250 МПа; σ В = 600 МПа; τ-1 = 140 МПа; НВ = 179; Е = 2∙10 11 МПа; μ = 0,27 σ -1Р = 200 МПа;

Определение минимального диаметра тихоходного вала:

![]()

![]()

[τ] = 15…35

Стандартный ряд: 10; 10.5; 11; 11.5; 12; 13; 14; 15; 16; 17; 18; 19; 20; 21; 22; 24; 25; 26; 28; 30; 32; 34; 36; 38; 40; 42; 45; 48; 50; 52; 55; 60; 63; 65; 70; 75; 80; 85; 90; 95; 100; 105; 110; 120; 125; 130; 140; 150; 160 и т.д.

Принимаем d1=42мм

Определение размеров вала:

d2 = d1 + 3…5 (мм); d2 =42 + 3 = 45 (мм).

Выбираем подшипник шариковый радиальный однорядный ГОСТ 8338-75:

Подшипники в диапазоне внутренних диаметров 3…10 мм стандартизованы через 1 мм, до 20 мм – через 2…3 мм, до 110 мм – через 5 мм, до 200 мм – через10 мм, до 500 мм через 20 мм и .т.д.

Поэтому диаметр d2, т.е. вала под подшипником округляется до стандартного размера внутреннего диаметра подшипника.

D=85мм; B=19мм

d3 = d2 + 3…5 (мм), d3 = 45 + 5 = 50 (мм).

d4 = d3 +10…15 (мм), d4 = 50 + 10 = 60 (мм).

Рис.1. Конструкция тихоходного вала редуктора.

ℓВ=10 (мм). H = 10 (мм). Δ1= 3 ÷ 6 (мм), выбираем Δ1= 5 (мм).

Δ2= 10 (мм).

Длина ℓ П.М вала зависит от муфты, по d1= 42 (мм) выбираем муфту упругую втулочно-пальцевую (МУВП) ГОСТ 21424-75; D = 140 (мм); L = 165 (мм);

ℓП.М. = 82,5 (мм).

Диаметры крепежных болтов

dф = (0,03 аw +10…12) мм; d1(болта) = 0,75∙dф,

dф = 0,03∙125 + 10 = 14 (мм), d1 = 0,75∙114 = 10 (мм),

Округляем до стандартных dф = М14; d1 = М10

Длину вала ВD:

ℓ1 = ℓ П.М. / 2 + Н + ℓВ + А,

А = С – В/2 – 5 (мм), С = 2.5∙d1 + δ,

δ – толщина стенки,δ = 6…10 (мм),

С = 2.5∙10 + 10 = 35 (мм), А = 35 – 19/2 – 5 = 20,05 (мм),

ℓ1 = 82,5/2 + 10 + 10 + 20.05 = 81,3 (мм).

Рассчитываем АС, АЕ и СВ:

ℓ2 = ℓ3 = В/2 + Δ1 + Δ2 + b2/2;

ℓ2 = ℓ3 = 19/2 + 5 + 8 + 50/2 = 49.5 (мм).

ℓ4 = ℓ3 + b2/2 – 5 (мм), ℓ4 = 49.5 + 50/2 – 5 = 69,5 (мм).

Рис.2. Проверочный (уточнённый) расчёт вала. Составление расчётной схемы вала редуктора.

Определение числовых значений сил, действующих в зацеплении:

В зацеплении действуют окружная сила Ft, радиальная сила Fr, и осевая сила Fа.

![]()

![]()

![]()

(для стандартного угла α = 20º tg α = 0,364)

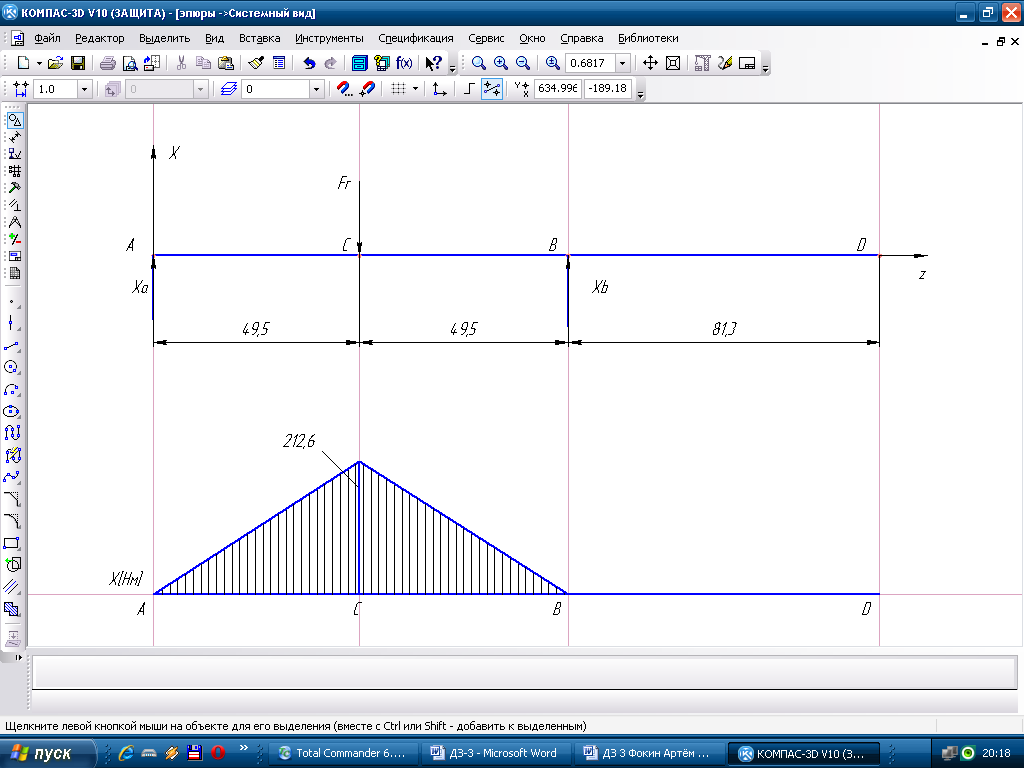

Рис.3. Схема действия сил, эпюра изгибающих моментов в плоскости YZ.

![]()

![]()

![]()

![]()

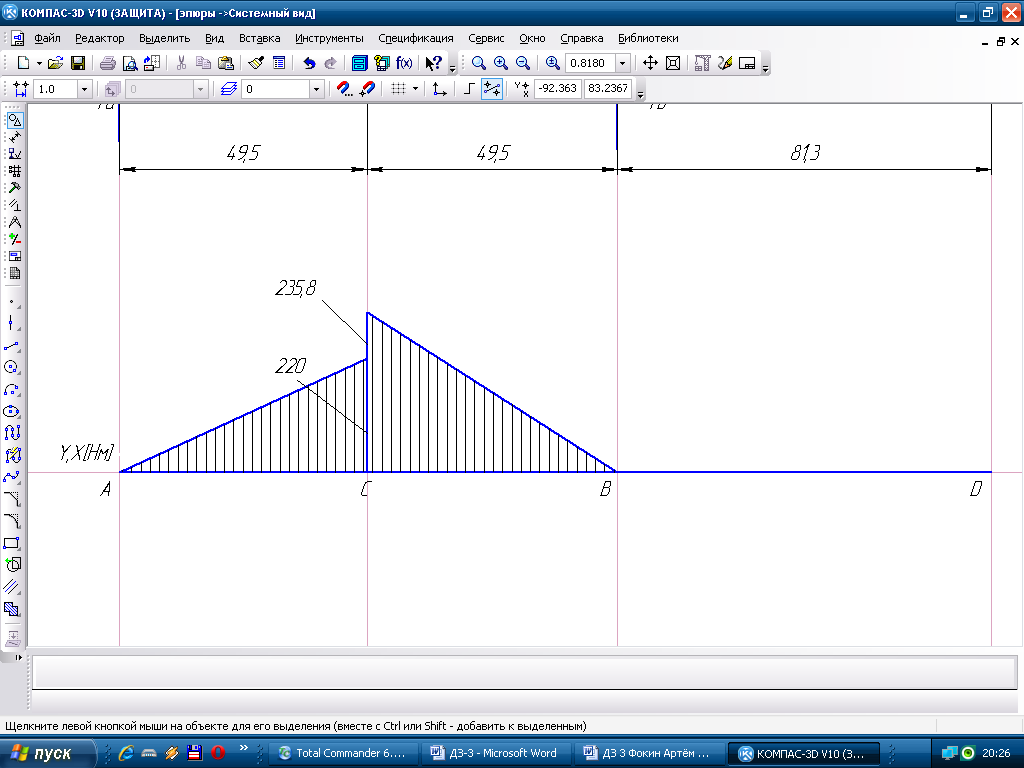

Рис.4. Схема действия сил, эпюра изгибающих моментов в плоскости XZ.

![]()

![]()

![]()

![]()

![]()

![]()

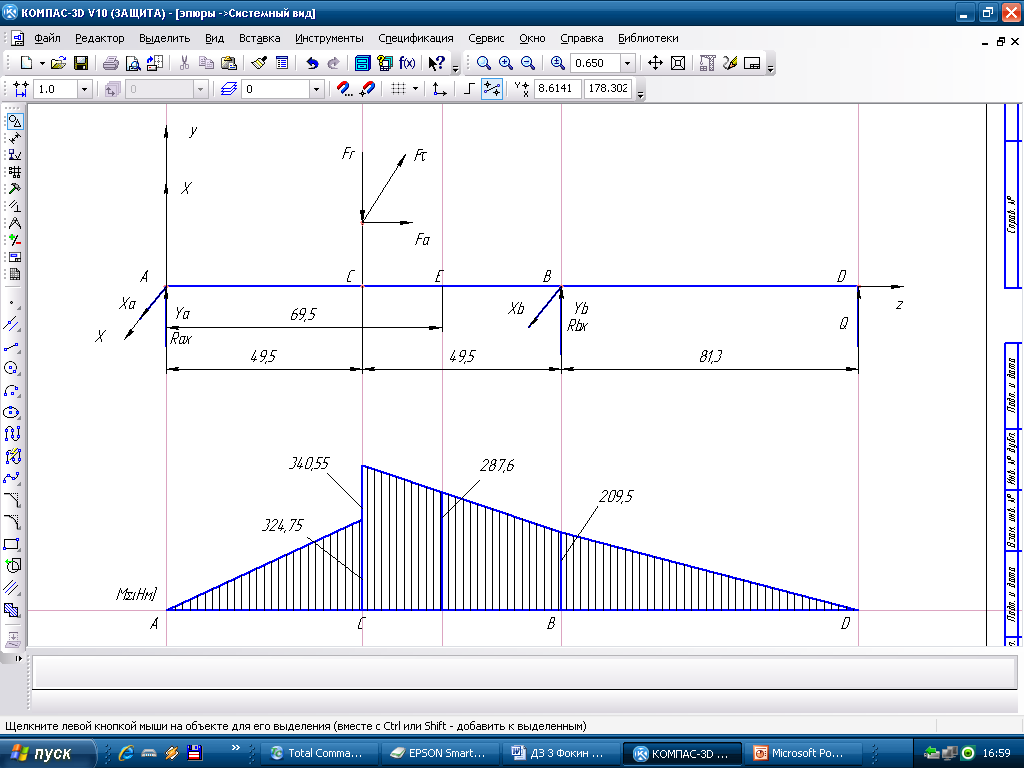

Рис.5. Эпюра изгибающих моментов от совместного действия сил.

![]()

![]()

![]()

![]()

Рис.6. Эпюра изгибающих моментов от действия силы Q.

Суммарный изгибающий момент от действия всех сил:

![]()

Рис.7. Эпюра изгибающих моментов от совместного действия всех сил.

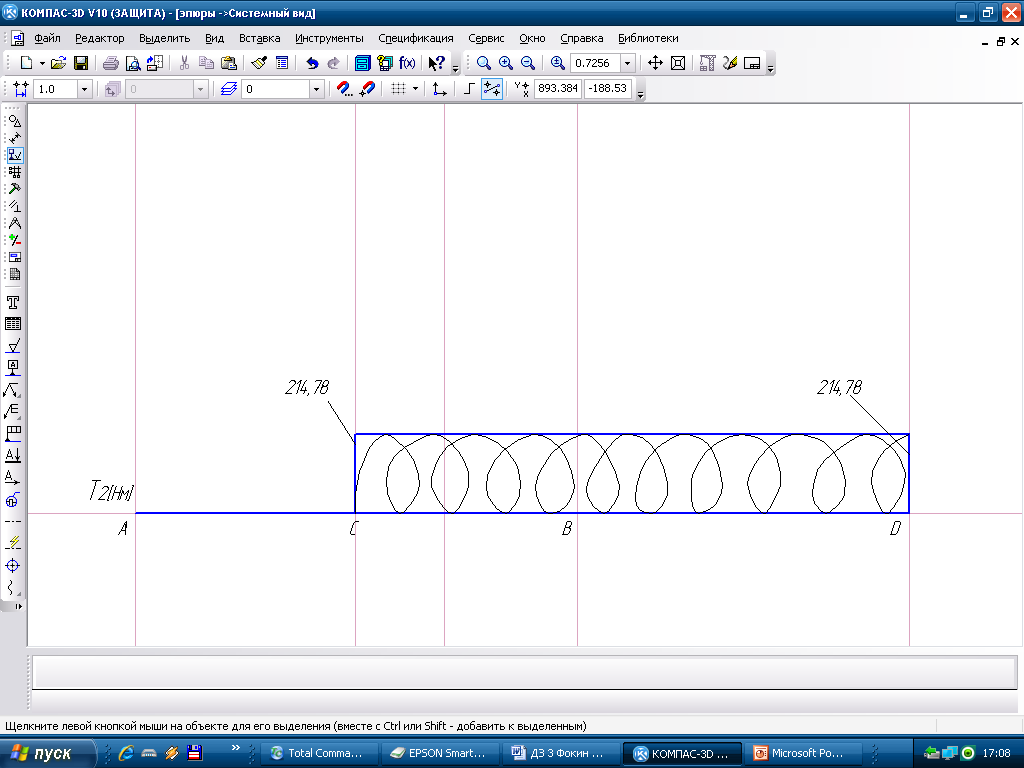

Рис.8. Эпюра крутящего момента.

Определение опасных сечений вала.

Отмечаем опасные сечения вала, которые подлежат проверке на предел выносливости: сечение С (шпоночный паз и Mmax) и Е (канавка с галтелью).

Сечения в точке С (Рис.1, сечение К – К).

З![]() десь

действует Ми

= 340,55 (Нм) и Мк

= 214,78 (Нм). Напряжения изгиба изменяются

по симметричному циклу, напряжение

кручения – по отнулевому циклу.

десь

действует Ми

= 340,55 (Нм) и Мк

= 214,78 (Нм). Напряжения изгиба изменяются

по симметричному циклу, напряжение

кручения – по отнулевому циклу.

![]()

Wи.нетто – момент сопротивления изгибу сечения, ослабленного шпоночной канавкой,

Wк.нетто – момент сопротивления кручению сечения, ослабленного шпоночной канавкой.

d3 = 50 мм:

![]()

![]()

![]()

![]()

Коэффициенты запаса прочности

σ -1, τ -1 – пределы выносливости при изгибе и кручении для симметричного цикла напряжений,

кσ и кτ – коэффициенты концентрации нагрузки для нормальных и касательных напряжений,

ε σ и ε τ – масштабный фактор

β – коэффициент учитывающий шероховатость поверхности,

ψσ, ψτ – коэффициенты, учитывающие соотношение между пределами выносливости при симметричном и пульсирующем циклами напряжений.

σ -1 = 250 (МПа); τ -1 = 140 (МПа); к σ = 1,89; к τ = 1,74; ε σ = 0,85;

ε τ = 0,85; β = 0,9; ψ σ = 0,2; ψ τ = 0,1.

![]()

![]()

Проверка прочности вала в сечении Е – Е.

В сечении действует М и = 287,6 (Нм) и М к = 214,78 (Нм).

![]()

![]()

![]()

![]()

σ -1 = 250 (МПа); τ -1 = 140 (МПа); к σ = 1,89; к τ = 1,74; ε σ = 0,85;

ε τ = 0,85; β = 0,9; ψ σ = 0,2; ψ τ = 0,1.

![]()

Следовательно, опасным сечением является сечение Е – Е, т.к. там меньший коэффициент запаса.