- •Разработка технологического процесса

- •2. Конструкция модельной оснастки……………………...…17

- •3. Общая технология изготовления отливок…………….....19

- •Разработка технологического процесса изготовления отливки « Стакан ».

- •1.1 Анализ детали

- •1.2 Выбор положения отливки в форме

- •1.3 Выбор и обоснование метода формовки.

- •1.4 Выбор величины припусков на механическую обработку

- •1.5 Знаки, зазоры стержня

- •1.6 Выбор габаритов, конструкции опок.

- •1.7 Расположение отливок в форме

- •1.8 Расчет элементов литниковой системы

- •1.9 Нагружение форм

- •Определение веса груза

- •2. Конструкция модельной оснастки

- •3. Общая технология изготовления отливок

- •3.1 Технологические свойства смесей

- •3.2 Изготовление форм по операциям.

- •3.3 Изготовление стержней

- •3.4 Сборка и соединение полуформ.

- •3.5 Плавка и заливка

- •3.6 Выбивка и зачистка отливок

- •3.7 Режимы термической обработки

- •3.8 Возможные виды брака, меры его предупреждения и исправления.

- •3.9 Основные мероприятия по технике безопасности.

- •Список литературы

1.5 Знаки, зазоры стержня

Зазоры стержня необходимы для обеспечения оптимальной установки стержней при сборке формы. Величина зазора выбирается по ГОСТ 3212-92 «Комплекты модельные. Уклоны формовочные, стержневые знаки, допуски размеров»

Таблица 2

Диаметр стержня, мм |

Длина стержня, мм |

Длина знака,мм |

60 |

160 |

40 |

80 |

45 |

Таблица 3

Длина знака, мм |

Длина стержня, мм |

Зазор S1, мм |

Зазор S2, мм |

40 - 60 |

160 |

0,5 |

0,5 |

1.6 Выбор габаритов, конструкции опок.

Формы в литейном производстве изготовляют в основном в опоках. Опоки изготовляют из чугуна марок СЧ15, СЧ20 и стали марок 20Л, 25Л и ЗОЛ. Наиболее совершенными считаются литые или сварные опоки. Обычно форму получают в двух опоках верхней и нижней. Для транспортирования и кантовки на малых опоках предусмотрены рачки, а на больших (крановых) цапфы.

Опоки для автоматической формовки должны обладать большой жесткостью, точностью и быть взаимозаменяемыми. Для сборки форм применяются под опочные плиты. Для удаления газов в плите предусматривают отверстия. Определяют точность сборки штыри и втулки. На машинной формовке крепление полуформ осуществляется грузами, скобами.

В соответствии со свыше перечисленными данными было принято решние

взять опоки 700*600* 200/200.

1.7 Расположение отливок в форме

При определении количества деталей в форме соблюдал рекомендуемую толщину слоев формовочной смеси на различных её участках, в зависимости от массы отливки:

минимально допустимая толщина слоя от модели до стенки опоки 40 мм;

толщина слоя между моделью и шлакоуловителем не менее 40 мм;

толщина слоя между моделями не менее 40 мм;

Необходимо выбрать оптимальные размеры опок, так как применение размеров опок больших, чем рекомендуемые влечет увеличение затрат труда на уплотнение формовочной смеси, нецелесообразный расход смеси, а применение меньшей толщины может вызвать брак отливок вследствие разрушения металлом формы.

Соблюдая все размеры, в форме 700х600х200/200 помещается 4 отливки.

1.8 Расчет элементов литниковой системы

При расчете литниковых систем всегда надо подразумевать, что расплав, из которого изготавливается отливка, находится в жидком состоянии, в котором всегда присутствуют различные включения. Однако при расчете литниковых систем применяют формулы, которые используют для расчета идеально чистых жидкостей. В практике существует несколько методов расчета:

по гидравлической формуле Озанна-Диттерта;

графический метод по номограмме Соболева;

по удельной скорости заливки.

Из трех методов самые точные результаты получаются при использовании гидравлической формулы Озанна-Диттерта. Произвожу расчет литниковой системы для отливки « Стакан »:

Расчетным местом литниковой системы является суммарная площадь сечения питателей, см2:

![]()

где G - масса жидкого металла в форме, кг;

μ – коэффициент, учитывающий сопротивление каналов литниковой системы;

τ - продолжительность заполнения (заливки) формы, с;

НР - расчетный металлостатический напор металла, м;

ρ – плотность жидкого металла, кг/м3;

g – ускорение свободного падения, м/с2.

Масса заливаемого в форму жидкого металла в данном случае определяется из равенства G = 4Q (в форме расположено 4 отливки).

Расчетный металлостатический напор зависит от высоты отливки, а также от ее положения в форме и определяется из следующего уравнения:

![]()

где Н – напор металла над питателями, мм;

Р – высота отливки над уровнем подвода металла в форму, мм;

С – максимальный размер отливки по высоте, мм.

Продолжительность заливки определяют по формуле:

![]()

где S – коэффициент, учитывающий толщину стенки отливки.

Определив ΣFП, найдем площади сечений остальных элементов литниковой системы: шлакоуловителя ΣFШ и стояка ΣFСТ.

ΣFП : ΣFШ : ΣFСТ = 1 : 1,1 : 1,2

G = 5,2*4+30% = 27 кг;

μ = 0,5;

ρ = 7000 кг/м3;

g = 9,8 м/с2;

Н = 200 мм;

S = 2;

δ = 10 мм;

![]() с;

с;

![]() с;

с;

Принимаем 10 сек.

Нср = Нст – hВ2/2* h0 = 200-952/2*190 = 176 мм

ΣFП

=

![]() =

0,00042=4,2 см2

;

=

0,00042=4,2 см2

;

ΣFШЛ = 4,2 * 1,1 = 4,62 см2;

ΣFСТ = 4,2 * 1,2 = 5,04 см2;

Рассчитываем размеры сечений элементов литниковой системы. Так как шлакоуловитель разделяется на две ветви, площадь сечения каждой ветви FШ = ΣFШ / 2 = 2,6 / 2 = 1,3 см2. Принимаем трапецеидальное сечение шлакоуловителя. Размеры сечения определяем из следующих соотношений: высота шлакоуловителя hШ = 1,25aШ, нижнее основание сечения аШ = 1,3bШ (где bШ - верхнее основание сечения шлакоуловителя).

½ * hШ * ( aШ + bШ )=1,6;

½ * 1,625 * bШ * ( 1,3 * bШ + bШ )=1,6 ;

3,74 * bШ 2 = 2,31*2 ;

bШ = 1,1 см ;

аШ =1,43 см ;

hШ =1,8 см ;

Питателей в форме всего четыре. Площадь сечения одного питателя

FП = ΣFП / 4 = 4,2/4 = 1,05 см2. Принимаем трапецеидальное сечение питателя. Размеры сечения определяем из следующих соотношений: высота питателя hП = 0,25 * hШ, нижнее основание сечения aП = bП + 3 (где bП - верхнее основание сечения питателя).

0,45 * ½ * (bП + bП + 0,3 )=1,05 ;

bП = 1,5 см;

aП = 1,2 см;

hП = 0,8 см;

Принимаем стояк круглого сечения диаметром у основания :

![]()

![]() ;

;

Определяем Lmin – минимальное расстояние от стояка до первого питателя:

Lmin

=

![]() = 18,5 см ;

= 18,5 см ;

G

ср

=

![]() ;

;

G н.расх = К * Gсред = 1,1 * 2,7 = 2,97 ;

К = 1,1 ;

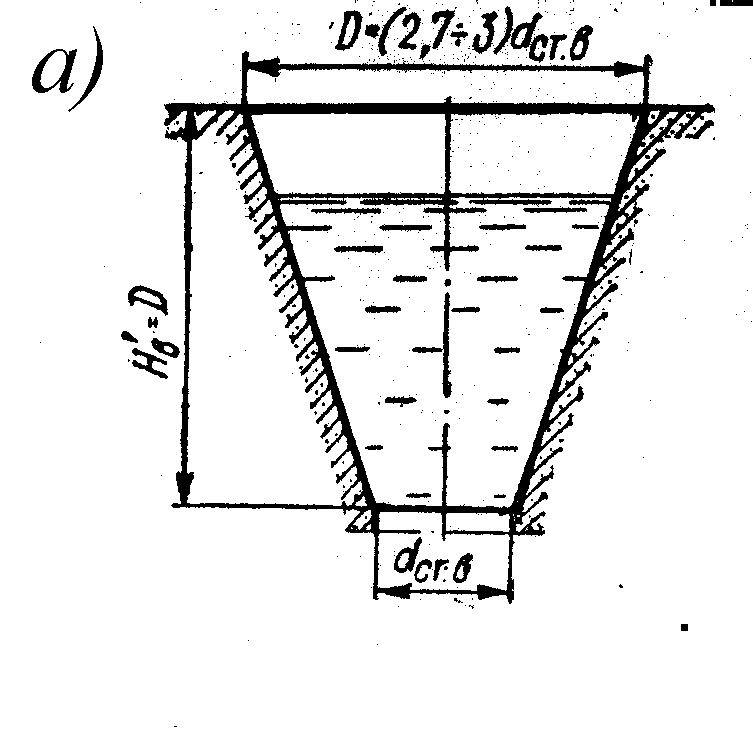

Выбор литниковой воронки осуществляется опытным путём, исходя из рекомендаций. Выбираю следующую воронку :

-

dст.в

(калибр)

D

Hв

Масса металла в воронке, кг

23

68

68

0,7