- •Введение

- •Общая характеристика и устройство доменных цехов

- •Основной технологический агрегат доменного цеха

- •Определение потребного количества вагоноопрокидывателей

- •Определение объема штабеля

- •Определение потребного количества перегрузочных кранов и их производительности

- •Бункерная эстакада и ее оборудование

- •Выбор вместимости бункеров и расчет их пропускной способности

- •Определение загруженности подъемника коксовой мелочи

- •Системы подачи шихты на колошник

- •Определение вместимости скипа

- •Определение производительности скипового подъемника и его загруженности

- •Оборудование для уборки чугуна и шлака

- •Определение необходимого количества чугуновозных ковшей

- •Определение потребного числа шлаковозов

- •Отделение разливки чугуна и его оборудование

- •Определение числа разливочных машин и их производительности

- •Определение расчетной занятости железнодорожных путей

- •Перечень ссылок

ЗАТВЕРДЖЕНО

Наказ Міністерства освіти і науки,

молоді та спорту України

29 березня 2012 року № 384

Донбаський державний технічний університет

Кафедра машин металургійного комплексу та прикладної механіки

КУРСОВА РОБОТА

з дисципліни: Технологічні лінії і комплекси металургійних заводів

на тему: Выбор оборудования доменного цеха

Студента (ки) III курсу групи ММК–10–2

напряму підготовки “Машинобудування”

спеціальності “Металургійне обладнання”

__________Матвійчук І.В.________

(прізвище та ініціали)

Керівник ст.викл. каф. ММК та ПМ

Петров П.О.

Національна шкала ________________

Кількість балів: __________

Оцінка ECTS: _____

Члени комісії:

_____________ ст. викл. Петров П.О.

(підпис)

_____________ доц. Ізюмов Ю.В.

(підпис)

_____________ ст.викл. Козачишена О.С.

(підпис)

м. Алчевськ – 2012 рік

Задание

Исходные данные

Полезный оббьем печи

![]() =1386

=1386

![]() .

.

Коэффициент использования полезного

объема печи

![]() =0,550

=0,550![]() .

.

Количество печей

![]() =

3 шт.

=

3 шт.

Годовое поступление материалов на склад

(грузооборот)

![]() =7

=7![]() 106

т/год.

106

т/год.

Норма текущего запаса материалов

![]() =

18 сут.

=

18 сут.

Норма резервного запаса материалов

![]() =3

сут .

=3

сут .

Суточное количество прибывших в цех

вагонов

![]() =300

шт.

=300

шт.

Вместимость грейфера

![]() =

6

=

6![]() .

.

Масса материала в вагоне

![]() =60

т.

=60

т.

Коэффициент заполнения бункера

![]() =0,9.

=0,9.

Грузоподъемность вагон–весов

![]() =25

т.

=25

т.

Рабочая длина барабана барабанных

питателей

![]() =1,885 м.

=1,885 м.

Диаметр барабана

![]() =1,524 м.

=1,524 м.

Количество исходного материала для

грохочения

![]() =100%.

=100%.

Количество мелочи, удаляемой в отсев

после грохочения

![]() =

20%.

=

20%.

Количество мелочи, оставшейся в готовом

продукте

![]() =

10%.

=

10%.

Расчетная ширина сита

![]() =

2 м.

=

2 м.

Рабочая длина сита

![]() =

5 м.

=

5 м.

Объемная масса материала![]() =

0,48

=

0,48![]() .

.

Геометрическая вместимость скипа

![]() =0,7

=0,7![]() .

.

Коэффициент заполнения скипа

![]() =

0,8.

=

0,8.

Суточный расход кокса

![]() =

1134 т .

=

1134 т .

Коэффициент неравномерности выпусков

чугуна

![]() .

.

Номинальная емкость ковша

![]() =

100 т.

=

100 т.

Стойкость футеровки (число наливов)

![]() =

350 шт.

=

350 шт.

Число горячих ремонтов

![]() =

4 шт .

=

4 шт .

Вместимость шлакового ковша

![]() =16м3.

=16м3.

Разница между суточной выплавкой чугуна

и его потреблением сталеплавильным

цехом

![]() =

6750 т/сут.

=

6750 т/сут.

Время, необходимое для выполнения всех

видов передвижений по рассматриваемому

в расчете пути в течение суток

![]() = 750 мин .

= 750 мин .

СОДЕРЖАНИЕ

Введение 5

1. Общая характеристика и устройство доменных цехов 6

2. Основной технологический агрегат доменного цеха 9

3. Определение необходимого количества и производительности основного оборудования доменного цеха 11

3.1 Годовая производительность доменного цеха 11

3.2 Рудный двор и его оборудование 11

3.2.1 Определение потребного количества вагоноопрокидывателей 13

3.2.2 Расчет нормы запаса шихтовых материалов на рудном дворе 14

3.2.3 Определение фронта погрузки и выгрузки шихты 15

3.2.4 Определение объема штабеля 15

3.2.5 Определение потребного количества перегрузочных кранов и их производительности 16

3.3 Бункерная эстакада и ее оборудование 18

3.3.1 Определение необходимого количества вагонов–перегружателей и их производительности 20

3.3.2 Выбор вместимости бункеров и расчет их пропускной способности 20

3.3.3 Определение производительности ленточного конвейера 24

3.3.4 Определение производительности вагон–весов 24

3.3.5 Определение производительности барабанных питателей 25

3.3.6 Определение производительности вибрационного грохота и эффективности грохочения материалов 25

3.3.7 Определение загруженности подъемника коксовой мелочи 27

3.4 Системы подачи шихты на колошник 28

3.4.1 Определение вместимости скипа 29

3.4.2 Определение производительности скипового подъемника и его загруженности 30

3.5 Оборудование для уборки чугуна и шлака 32

3.5.1 Определение необходимого количества чугуновозных ковшей 33

3.5.2 Определение потребного числа шлаковозов 34

3.6 Отделение разливки чугуна и его оборудование 36

3.6.1 Определение числа разливочных машин и их производительности 37

3.6.2 Определение расчетной занятости железнодорожных путей 39

Выводы 39

ПЕРЕЧЕНЬ ССЫЛОК 41

Введение

Основными направлениями дальнейшего развития черной металлургии является коренное улучшение качества, увеличение выпуска эффективных видов металлопродукции и осуществление широкого технического перевооружения металлургических предприятий.

Поставленная задача решается путем совершенствования традиционных металлургических процессов, разработки и освоения новых технологий и модернизация действующих механизмов и ввода в эксплуатацию новых мощных агрегатов и машин, роста уровня механизации производственных операций, совершенствования форм эксплуатации и технического обслуживания механического оборудования.

Для успешного решения этих вопросов инженер–механик должен понимать единство техники и технологии, уметь правильно решать задачи технического прогресса, владеть навыками проектирования металлургических цехов и заводов.

Выполнение курсовой работы по дисциплине "Технологические линия и комплексы металлургических цехов" способствует развитию технического мышления студентов, приобретению ими навыков компоновки машин и агрегатов в единый технологический комплекс, увязывания их по производительности.

В представленной курсовой работе рассматривается методика проведения расчетного обоснования потребности отделений и участков доменного цеха в основном оборудовании.

Общая характеристика и устройство доменных цехов

Доменный цех является одним из основных цехов металлургического предприятия. В его состав входит несколько доменных печей с относящимся к каждой из них и расположенным вблизи них комплексом объектов (литейный двор, воздухонагреватели с воздухопроводами, система подачи шихты к колошниковому загрузочному устройству, система газоочистки, установки припечной грануляции шлака и некоторые другие); бункерная эстакада; система транспортных путей, газопроводов и ряд общих для цеха или нескольких печей отделений и участков, таких как склад шихтовых материалов (рудный двор), отделение разливки чугуна, склад холодного чугуна, воздуходувная станция, отделение приготовления огнеупорных масс и ремонта чугуновозов и шлаковозов; вспомогательные отделения – ремонтные мастерские, электроподстанция и др.

Для доменных цехов характерны большой объем и сложная система грузопотоков, среди которых можно выделить грузопотоки шихтовых материалов к бункерной эстакаде с фабрик агломерации и окомкования, коксохимического завода и ряда других источников снабжения цеха шихтой, находящихся за пределами предприятия; система подачи материалов от бункерной эстакады к колошниковому загрузочному устройству; грузопотоки уборки продуктов плавки – чугуна, шлака, колошниковой пыли; системы линий уборки коксовой мелочи и мелочи агломерата; грузопотоки материалов, используемых при ремонтах объектов цеха, трубопроводная подача к доменным печам кислорода и природного газа и отвод колошникового газа.

Устройство доменного цеха, характер размещения в нем основных объектов во многом определяются выбранной системой грузопотоков и транспорта, причем, изменение этих систем существенно сказывается на планировке цеха [3].

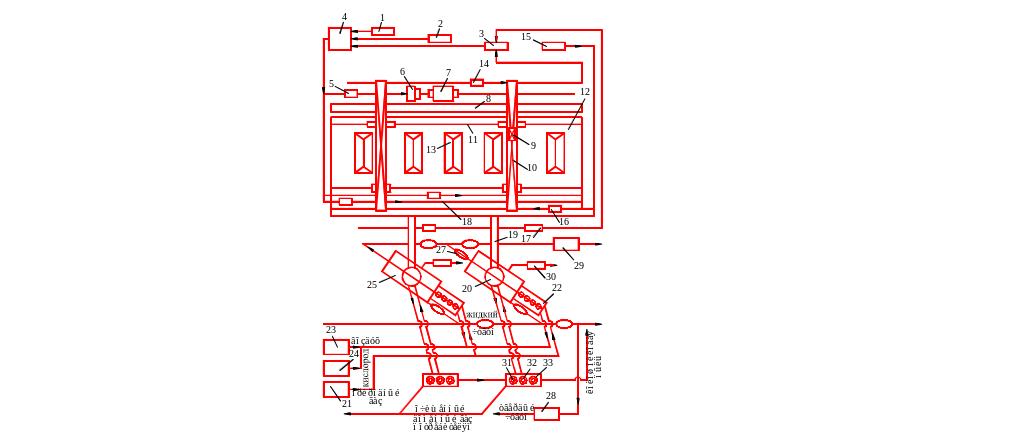

На рис. 1.1 приведена схема грузопотоков доменного цеха с подачей шихтовых материалов машинами периодического действия [5].

Флюсы, добытые в карьерах сырых материалов, руду из рудников 2 и агломерат с агломерационной фабрики 3 направляют на железнодорожную станцию 4 доменного цеха и передают на склад шихтовых материалов вагонами 5. Вагоны при помощи толкателя 6 подают на вагоноопрокидыватель 7, который выгружает из них материал в приемную траншею 8. Шихту из траншеи 8 забирают грейфером тележки 9 рудогрейферного перегружателя 10 и выгружают послойно в штабеля 13. Грейферный кран перемещается вдоль склада 12 по специальным путям 11.

Шихтовые материалы из штабелей перегрузочным краном подают в вагоны 14 и направляют на агломерационную фабрику 3 или подают в бункер эстакады доменного цеха. Крупный металлургический кокс с коксохимического завода 15 направляют на бункерную эстакаду, где распределяют по бункерам доменных печей коксовым перегрузочным вагоном 16. Из бункеров эстакады 18 агломерат, окатыши и кокс (после его сортировки на грохотах и загрузки весовой воронки) порционно в определенной последовательности подают в скипы подъемника 19, поднимают на колошник доменной печи 20 и через загрузочное устройство загружают внутрь печи.

От газовой подстанции 21 газ направляют в воздухонагреватели 22 для нагрева их насадок. Воздух от воздуходувной станции 23 после подогрева в воздухонагревателе 22 обогащают кислородом, подаваемым от кислородной станции 24, и через фурмы подают в доменные печи совместно с природным газом, который поступает от газораспределительной подстанций 21. Продукты плавки доменной печи (чугун и шлак) через летки печи и желоба литейного двора 25 сливают соответственно в чугуновозы 26 и шлаковозы 27. Часть жидкого чугуна в ковшах передают на разливочную машину 28 для получения твердых чушек, а остальной чугун направляют в миксерные отделения сталеплавильных цехов. Жидкий шлак в шлаковозах отправляют на грануляцию в специальные отделения 29, остальной шлак гранулируют на придоменных установках 30 и по трубам передают в отстойники. Доменный газ перед подачей потребителям очищают от пыли в пылеуловителях грубой 31, полутонкой 32 и тонкой очистки 33. Пыль, выделенную в пылеуловителях, передают железнодорожным транспортом на агломерационную фабрику.

Более подробно вопросы устройства доменных цехов, их планировки и грузопотоков изложены в литературе [1, 3, 4].

Рисунок 1.1 – Схема грузопотоков доменного цеха