- •Задачи и методы исследования науки «Организация производства».

- •2. Законы и закономерности организации производства.

- •Принципы организации производства.

- •4. Производственная организация как система.

- •5. Оценка эффективности и направления оптимизации системы производства предприятия.

- •6. Отраслевая структура экономики рб.

- •7. Типы предприятий. Эффективность предприятий различного типа.

- •8. Кооперация предприятий. Цели кооперации. Условия эффективного функционирования. Комбинирование производств.

- •1) По способу обеспечения однородности пр-ва:

- •2) По форме:

- •10.Концентрация производства. Формы концентрации. Обоснование размеров предприятия

- •11.Производственный процесс(Прпр). Технологический процесс. Классификация процессов, их особенности.

- •12.Структура производственного и технологического процессов. Организация процессов

- •13. Производственный цикл. Структура цикла. Способы оптимизации цикла

- •14.Формирование структуры производства. Организация и деятельность основных подразделений

- •15.Рабочее место. Организация рабочего места.

- •16.Структурное подразделение. Регламентация деятельности подразделения

- •17. Классификация элементов структуры по функциям и задачам

- •18. Типы производств и их особенности.

- •19. Техническая подготовка основного производства. Состав работ.

- •20. Организация основного производства (ооп)

- •21. Организациия системы контроля производства

- •22.Технологическая подготовка производства. Задачи,состав работ.

- •23.Организация ремонтных служб. Задачи и состав служб. Оценка деятельности служб.

- •24.Организация ремонта оборудования. Отделы обслуживания и ремонта.

- •25.Оценка работы служб ремонта оборудования. Повышение эффективности ремонта.

- •26. Организация энергетического хозяйства. Задачи энергохозяйств.

- •Направления энергозатрат. Расчет энергозатрат.

- •28.Программа энергосбережения рб. Сокращение энергозатрат на предприятии.

- •Организация инструментального хозяйства. Задачи, оценка работы инструментального хозяйства.

- •30. Класс-ция инструмента. Расчет потребности в инструменте.

- •31. Организация материально-технического обеспечения (мто). Задачи службы. Структура.

- •32. Управление запасами.

- •33. Организация складского хозяйства (сх). Структура и задачи складского хозяйства.

- •34. Организация транспорта(тр.) на предприятии (пр-и). Виды перевозок. Типы транспорта.

- •Типы транспорта:

- •Виды перевозок:

- •35. Оценка работы транспортного хозяйства. Сокращение затрат на перевозки.

- •40. Особенности организации отраслевой структуры производств.

- •41. Управление качеством

- •42. Управление персоналом

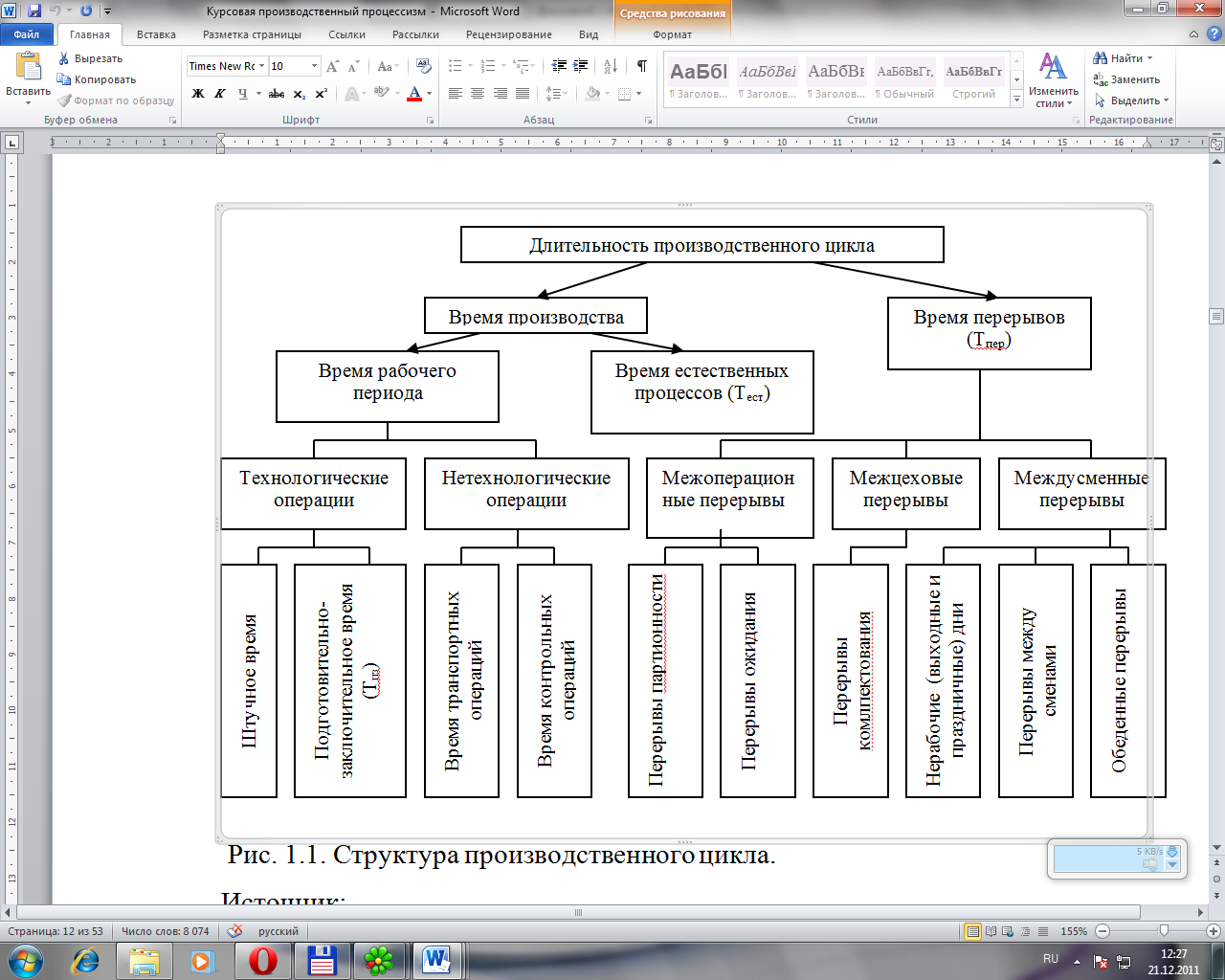

13. Производственный цикл. Структура цикла. Способы оптимизации цикла

Производственный цикл представляет собой календарный период времени от момента запуска сырья и материалов в производство до полного изготовления готовой продукции. Одной из важнейших задач при построении производственного процесса во времени является достижение минимально возможной длительности производственного цикла. Чем быстрее совершается производственный процесс (меньше длительность производственного цикла), тем лучше используется производственный потенциал предприятия, выше производительность труда, меньше объем незавершенного производства, ниже себестоимость продукции. Длительность производственного цикла выражается в календарных днях или часах (при низкой трудоемкости изготовления изделий). Под структурой производственного цикла понимается соотношение между различными его составляющими.

Длительность производственного цикла состоит из рабочего периода, времени естественных процессов и времени перерывов.

Подготовительно – заключительное время затрачивается рабочим (или бригадой) на подготовку к выполнению производственного задания, а также на все действия по его завершению. Время технологических операций – это время, в течение которого производится непосредственное воздействие на предмет труда либо самим рабочим, либо машинами и механизмами под его управлением.

Время естественных технологических процессов– это время, в течении которого предмет труда изменяет свои характеристики без непосредственного воздействия человека и техники

Время нетехнологических операций включает:

контроль качества обработки изделия;

контроль режимов работы машин и оборудования

подвоз заготовок, материалов, приемку и уборку продукции после ее обработки.

Время перерывов- это время, в течение которого не производится никакого воздействия на предмет труда и не происходит изменения его качественной характеристики, продукция еще не является готовой и процесс производства не закончен.

Перерывы партионности имеют место при обработке деталей партиями: каждая деталь или узел, поступая к рабочему месту в составе партии, пролеживает дважды: до начала и по окончании обработки, пока вся партия не пройдет через данную операцию

Перерывы ожидания обусловлены несогласованностью (несинхронностью) длительности смежных операций технологического процесса и возникают, когда предыдущая операция заканчивается раньше, чем освобождается рабочее место для выполнения следующей операции.

Межцеховые перерывы обусловлены тем, что сроки окончания производства составных частей деталей сборочных единиц в разных цехах различны и детали пролеживают в ожидании комплектности. Перерывы комплектования возникают в тех случаях, когда детали и узлы пролеживают в связи с незаконченностью изготовления других деталей, входящих в один комплект.

Междусменные перерывы определяются режимом работы и включают в себя перерывы между рабочими сменами, выходные и праздничные дни, обеденные перерывы, перерывы для отдыха рабочих.

Нерегламентированные перерывы связаны с простоями оборудования и рабочих по различным не предусмотренным режимом работы организационным и техническим причинам

В интересах экономии обратных средств, ускорения их оборачиваемости нужно уменьшить продолжительность производственного цикла, что достигается методом уменьшения времени рабочего периода и перерывов в производственном процессе. Это обеспечивается 2-мя способами: а) совершенствованием техники и технологии и б) увеличением уровня организации производства.

Технологическое время и время перерывов существенно сокращается в итоге совершенствования конструкций выпускаемой продукции, увеличения уровня ее технологичности, внедрения более оптимальных высокоэффективных технологических процессов, увеличения уровня механизации и автоматизации, внедрения робототехники. Сокращение трудозатратности технологических операций достигается методом использования более совершенного оборудования, подмены металла пластмассами, внедрения действенной специальной и универсальной оснастки, использования ПЭВМ, позволяющих выбирать рациональные режимы обработки деталей.Для совершенствования процессов контроля, транспортировки и складирования деталейцеленаправлено их совмещение по времени с технологическим циклом, как это происходит, к примеру, на роторных автоматических линиях. Внедрение статистических способов контроля свойства продукции и регулирование технологических процессов позволяет перейти от сплошного контроля к выборочному, снижая тем время контрольных операций.

Сокращение времени транспортных и складских операций достигается с их помощью механизации и автоматизации, по этому не только лишь ускоряется их выполнение, да и создается высочайшая степень надежности обслуживания производственного процесса.

Уменьшить производственный цикл можно методом понижения времени естественных процессов, к примеру внедрения при естественном охлаждении принудительной циркуляции воздуха, также методом сокращения времени перерывов, вызываемых катастрофами оборудования, нехваткой материалов, оснастки и другими причинами неудовлетворительной организации производства.

Сокращение перерывов достигается методом роста сменности работы, внедрения параллельно-последовательного метода обработки партии за место поочередного, рационализации отдыха рабочих, внедрения действенных систем оперативно-календарного планирования.

С целью выявления резервов сокращения продолжительности производственного цикла проводятся маршрутные фото. Их анализ позволяет выявить отдельные стадии цикла, где имеются способности их сокращения, по этому может быть получен значимый эффект.

Пути сокращения продолжительности производственного цикла: уменьшение партии деталей, определение порядка пуска деталей в обработку, расширение сменности работы оборудования, оптимизация производственного цикла при обработке деталей нескольких наименований за счет определения очередности их пуска. Последняя задачка может решаться способами линейного и динамического программирования, поочередного конструирования при помощи веток и графов в виде дерева, матричными способами моделирования производственного процесса.