- •Лабораторный практикум по курсу сапр “ современные принципы конструирования впто”

- •Лабораторная работа 1 Создание параметрических конструкций

- •Теоретические сведения

- •Параметризация

- •Лабораторная работа 2 Создание библиотек фрагментов и моделей

- •Теоретические сведения

- •Создание библиотек фрагментов и моделей

- •Лабораторная работа 3 Создание библиотек шаблонов

- •Создание библиотек шаблонов

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ИНСТИТУТ ЭЛЕКТРОННОЙ ТЕХНИКИ

(ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ)

А.С.Антоненко

Лабораторный практикум по курсу сапр “ современные принципы конструирования впто”

Москва 2011

Оглавление

Лабораторная работа 1 3

Создание параметрических конструкций 3

Лабораторная работа 2 19

Создание библиотек фрагментов и моделей 19

Лабораторная работа 3 31

Создание библиотек шаблонов 31

Лабораторная работа 1 Создание параметрических конструкций

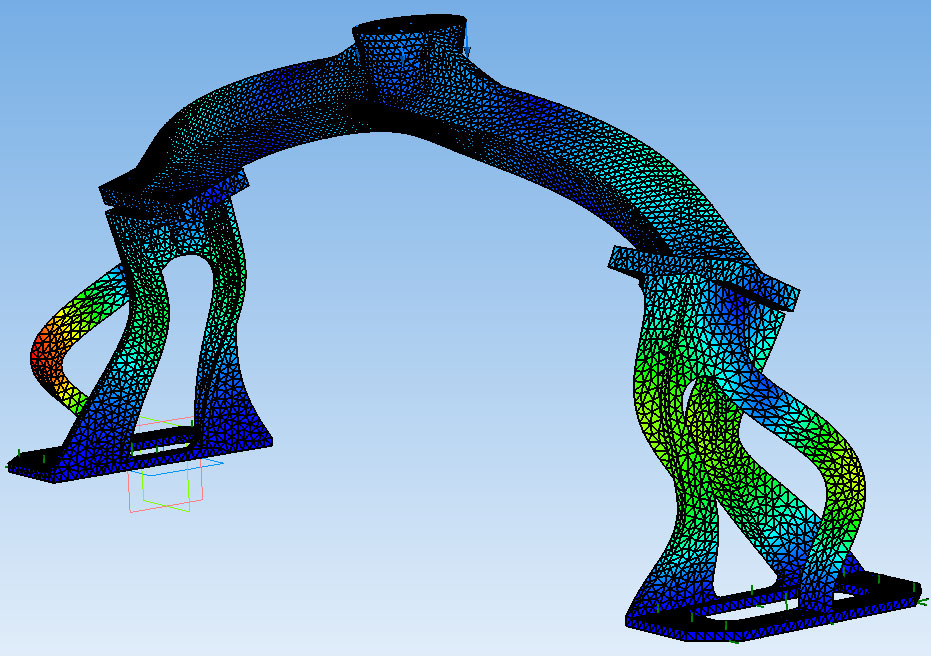

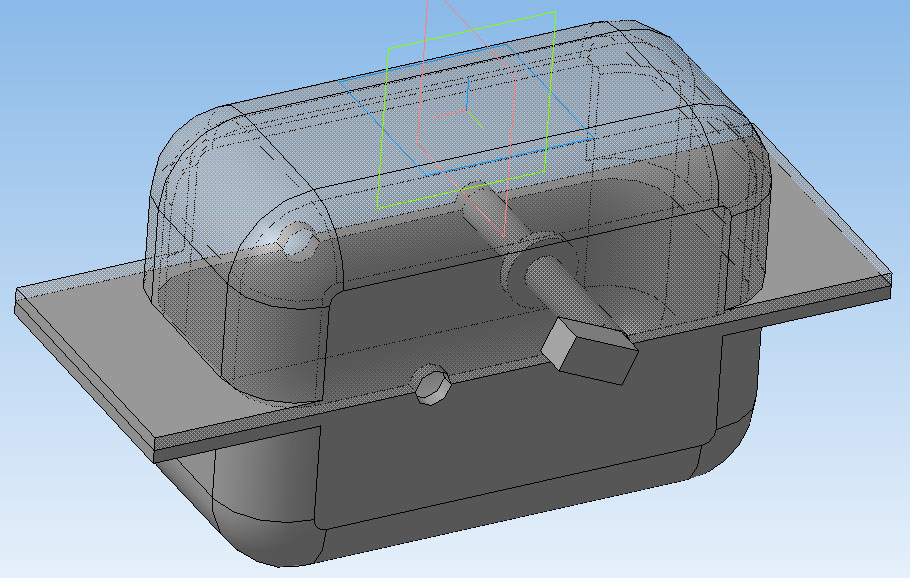

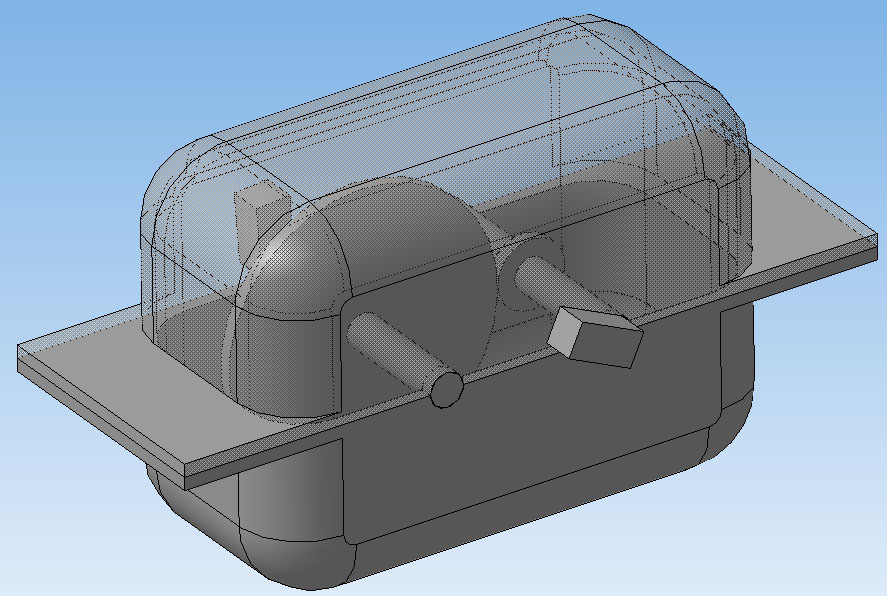

Цель работы: на примере создания фрикционного редуктора (рис. 1.1) ознакомиться с созданием параметрических конструкций используя константы, переменные и формулы при построении различных моделей.

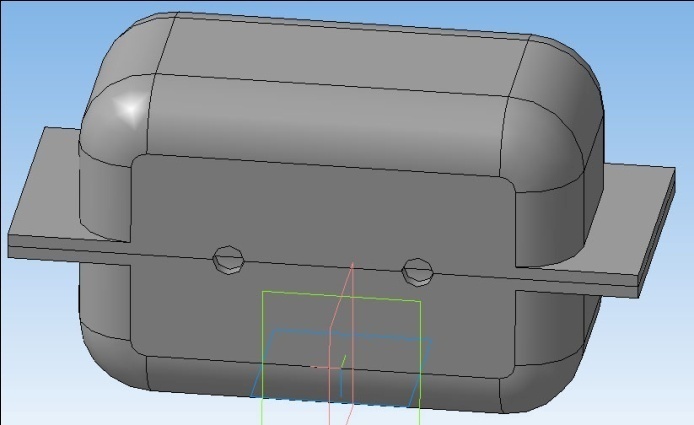

Рис. 1.1. Общий вид фрикционного редуктора

Теоретические сведения

Программа КОМПАС-3D позволяет создавать полностью параметризированные модели и конструкции, в которых габаритные характеристики моделей задаются с помощью констант и формул. В качестве примера, рассмотрим построение фрикционного редуктора, у которого габаритные размеры задаются от нескольких вводимых пользователем значений. За базовые величины примем – длину (L), ширину (S) и толщину (H) корпуса создаваемого редуктора, изменяя значения которых, должны автоматически изменяться габариты деталей и сборочной модели редуктора.

Параметризация

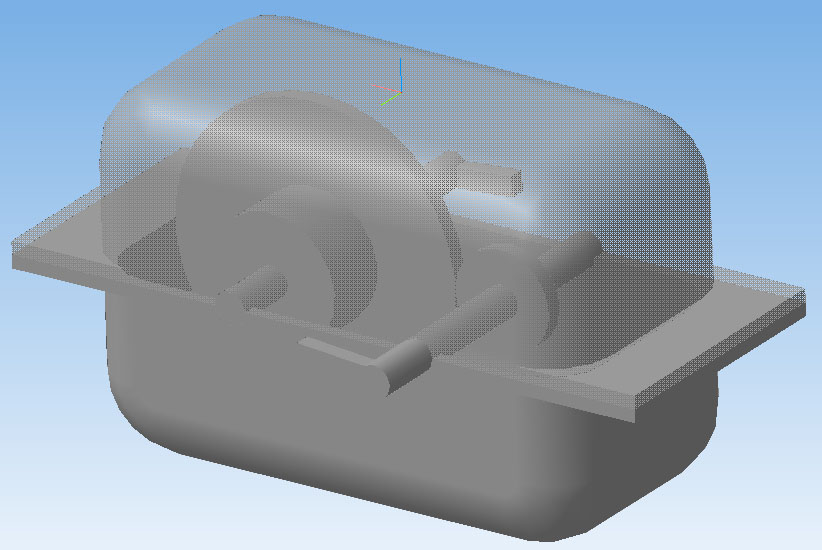

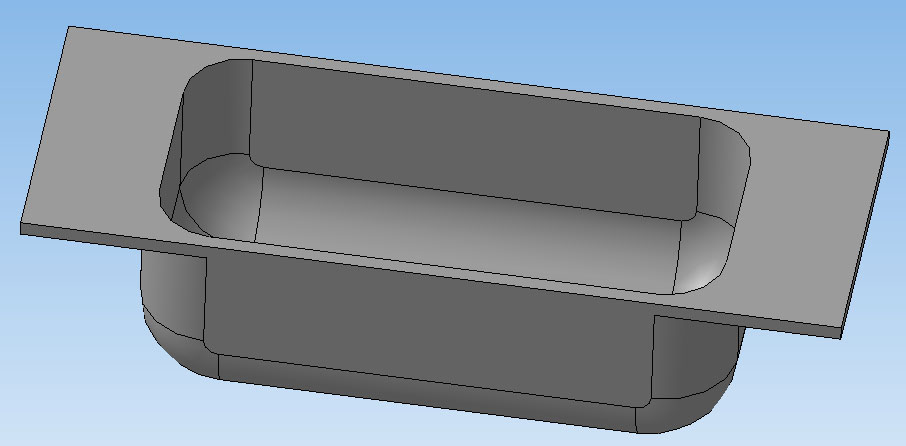

Создайте крышку редуктора (рис. 1.2).

Рис. 1.2. Нижняя крышка редуктора

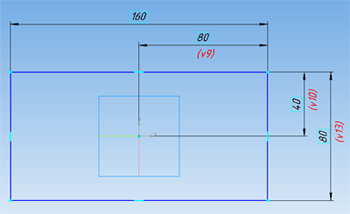

Создайте для корпуса новую деталь. На плоскости XY создайте эскиз.

Используя

команду “Прямоугольник

по центру и вершине”

![]() нарисуйте произвольный прямоугольник

с центром в центре координат. Теперь,

на компактной панели перейдите в режим

“Размеры”

нарисуйте произвольный прямоугольник

с центром в центре координат. Теперь,

на компактной панели перейдите в режим

“Размеры”

![]() и, выбрав команду “Авторазмер”

и, выбрав команду “Авторазмер”

![]() запозиционируйте нарисованный

прямоугольник относительно начала

координат по оси Х на 80мм и оси Y

– 40 мм (рис. 1.3) в результате чего размерам

80 и 40 будут присвоены значения параметров

соответственно v9

и v101,

а сами размеры будут помещены в

прямоугольник, показывающий их

параметризацию.

запозиционируйте нарисованный

прямоугольник относительно начала

координат по оси Х на 80мм и оси Y

– 40 мм (рис. 1.3) в результате чего размерам

80 и 40 будут присвоены значения параметров

соответственно v9

и v101,

а сами размеры будут помещены в

прямоугольник, показывающий их

параметризацию.

Рис. 1.3. Значение размеров (80 и 40) и присвоенные им значения их параметров (v9 и v10)

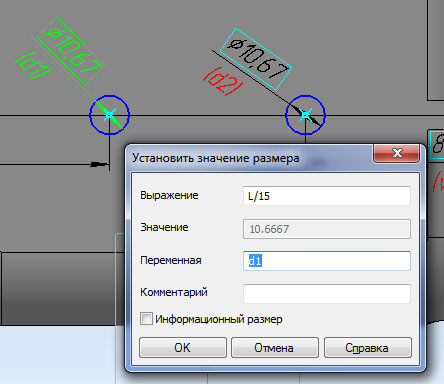

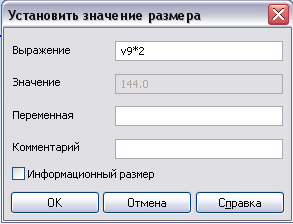

Для того чтобы в дальнейшем Вы могли в любое время внести необходимые изменения в созданный ранее эскиз, необходимо его полностью параметризировать. Чтобы центр координат при любых изменениях длин сторон созданного прямоугольника находился в центре, зададим, используя формулы длины сторон прямоугольника. При установке размера длинной стороны прямоугольника в строке появившегося окна “Установить значение размера” - “Выражение” (рис. 1.4) задайте размер с помощью формулы v9*2 (наименование параметра “v9” может в различных деталях различаться рис. 1.5) в результате чего размер длинной стороны будет всегда в два раза больше чем расстояние от центра до ее края.

Рис. 1.4 Рис. 1.5

Всплывающее окно размеров Полностью параметризированный эскиз

Теперь

с помощью команды

![]() “Операция

выдавливания”,

преобразуйте созданный эскиз в 3D

объект, установив толщину эскиза –

“Расстояние

1”

равное 4 мм.

“Операция

выдавливания”,

преобразуйте созданный эскиз в 3D

объект, установив толщину эскиза –

“Расстояние

1”

равное 4 мм.

Для

создания боковых стенок, выделив верх

созданной только что пластины, войдите

в режим эскиза

![]() и с помощью команды инструментальной

панели “Геометрия”

-

и с помощью команды инструментальной

панели “Геометрия”

-

![]() “Спроецировать

объект”

получите проекцию верхней части пластины.

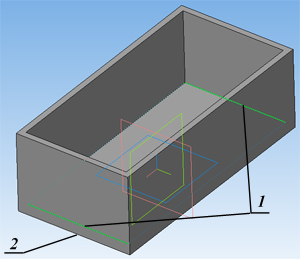

После чего с помощью операции выдавливания

создайте боковые стенки корпуса, выставив

“Расстояние

1”

50 мм, а в закладке

“Спроецировать

объект”

получите проекцию верхней части пластины.

После чего с помощью операции выдавливания

создайте боковые стенки корпуса, выставив

“Расстояние

1”

50 мм, а в закладке

![]() “Тонкая

стенка”

установив “Тип

построения тонкой стенки”

“Тонкая

стенка”

установив “Тип

построения тонкой стенки”

![]() “Внутрь”

и “Толщина

стенки 2”

4мм.

“Внутрь”

и “Толщина

стенки 2”

4мм.

Прежде чем дальше достраивать корпус, параметризуйте созданную модель.

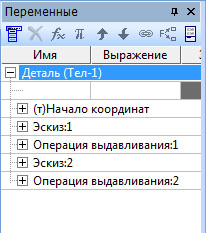

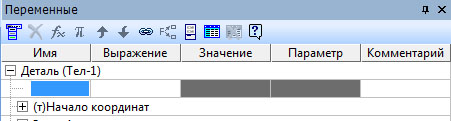

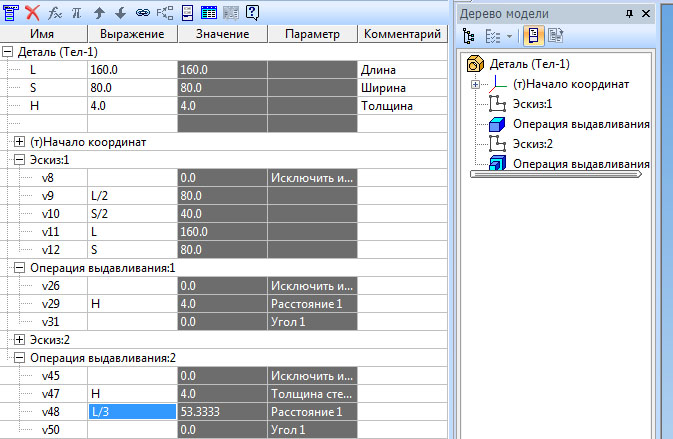

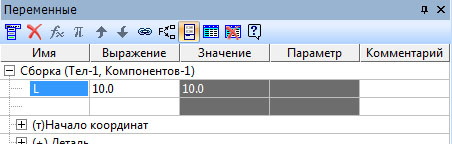

Рис. 1.6.Окно переменных |

Раскройте его, чтобы все вкладки были видны.

Данное окно содержит все задаваемые параметры и значения всех размеров используемых в создаваемой модели.

Если в окне переменных раскрыть “Эскиз:1” и “Операцию выдавливания:1” (рис. 1.7), то напротив переменных можно увидеть все соответствующие им в модели размеры (рис. 1.4, 1.5). Так, например переменной v11 соответствует ранее присвоенное выражение v9*2 равное 160 (длина длинной стороны прямоугольника), а переменной v29 – заданная при первом выдавливании толщина площадки – 4.

Рис. 1.7. Задание размеров в окне переменных

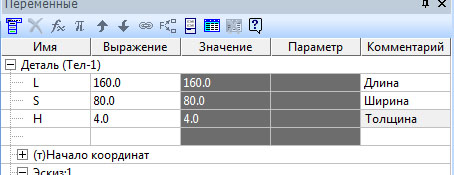

Чтобы построить модель корпуса на задаваемых нами значениях величин L, S и H, внесем их в главный раздел списка окна переменных. Для этого щелкните левой кнопкой мыши под “Деталью” в столбце “Имя” (рис. 1.8) внеся значение L (в программе КОМПАС различаются заглавные и прописные буквы, а так же значения могут быть заданы только латинским алфавитом). Сразу данной переменной будут присвоены стандартные выражение и значение. Присвойте внесенной переменной L выражение равное длине корпуса – 160 в столбце “Комментарий” напишите название переменной “Длина”. Тоже самое проделайте с переменными S (80) и H (4) рис. 1.9.

Рис. 1.8. Описание глобальных переменных

Рис. 1.9. Задание глобальных переменных

С учетом созданных глобальных переменных, внесите некоторые изменения в выражения задающие построение эскиза и выдавливания. Для этого переменным v11 и v12 присвойте соответственно выражения созданных глобальных переменных L и S, а переменным v9 и v10 их половинчатым значениям (L/2) и (S/22).

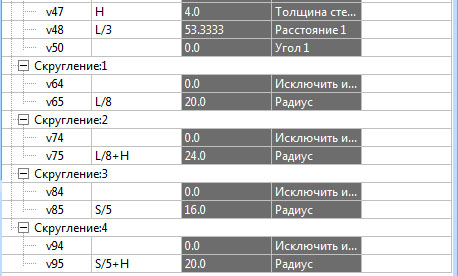

Теперь внесите изменения в параметры переменных, отвечающие за толщины стенок корпуса. Для этого в “Операции выдавливания:1” измените переменную “v29 Расстояние 1” на заданную нами глобальную переменную, отвечающую за толщину – H. Тоже самое проделайте с параметром, отвечающим за выдавливания стенок v47. Расстояние, на которое были выдавлены стенки, задайте равным L/3 (рис. 1.10).

Рис. 1.10. Описание всех переменных

Для проверки правильности внесения всех переменных измените, значения глобальных переменных L, S и H, после чего нажмите кнопку “Перестроить”. В результате этого, созданная модель должна соответствующим образом измениться, принимая габариты новых значений.

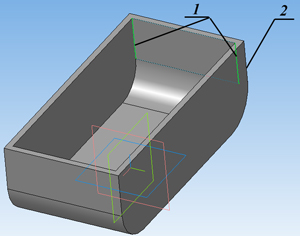

Теперь придайте корпусу скругления.

Выделив грани 1 (рис. 1.11) установите значение “Радиус” равный 20 (к сожалению, программа КОМПАС не поддерживает задание формул в панели свойств, в результате чего, мы будем редактировать внесенное значение в окне параметров). Противоположным граням 2 придайте соответственно радиус 24 (20+ толщина стенок 4 – H). Выделите грани 1 (рис. 1.12) и задайте радиус 15, противоположным ребрам 2 задайте радиус 19 (15+H).

Рис. 1.11 Рис. 1.12

Выделяемые грани Выделяемые грани

Снова зайдите в окно переменных, выбрав соответствующие скругления и задав первому скруглению (которое 20) L/8, противоположному ребру L/8+H. Скруглениям радиусами 16 и 20 соответственно выражения S/5 и S/5+H (рис. 1.13).

Рис. 1.13. Параметризация скруглений

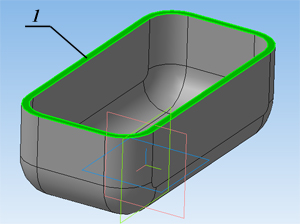

Создав на поверхности 1 (рис. 1.14) эскиз, постройте фланец (рис. 1.15), спроецируйте ребра 1 и достройте оставшуюся часть эскиза, как показано на рис. 1.15 установив размер длины фланца от центра L/2+30 (значение второго размера зададим как v100 – параметр первого размера).

|

|

Рис. 1.14. Выбираемая поверхность эскиза фланца |

Рис. 1.15. Создание эскиза фланца |

Выдавите

построенный эскиз фланца в

![]() “обратном

направлении”

на толщину стенки H

(рис. 1.16).

“обратном

направлении”

на толщину стенки H

(рис. 1.16).

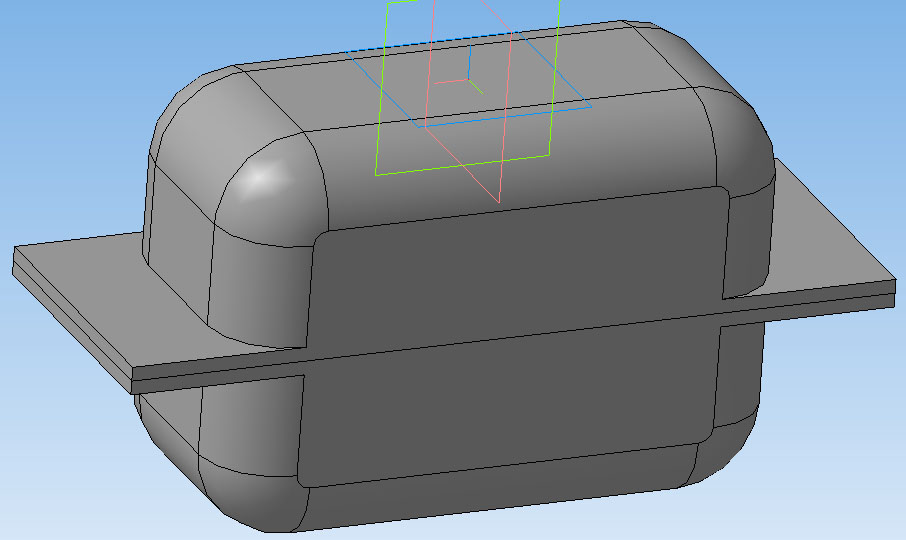

Рис. 1.16. Корпус

Создайте сборку и внесите в нее корпус.

В

связи с тем, что верхняя и нижняя крышки

очень похожи друг на друга, для верхней

крышки используем в качестве заготовки

нижнюю. Используя команду

![]() (Деталь-заготовка)

выберите построенный корпус, на панели

свойств задайте способ вставки как

(Деталь-заготовка)

выберите построенный корпус, на панели

свойств задайте способ вставки как

![]() (Вставка

внешней ссылкой)

и поставьте галочку “Зеркальная

деталь”.

В результате, при изменении родительского

корпуса, будет изменяться и дочерний.

Использую сопряжения, установите

зеркальный корпус на место (рис. 1.17)

предварительно отключив фиксацию у

родительского корпуса.

(Вставка

внешней ссылкой)

и поставьте галочку “Зеркальная

деталь”.

В результате, при изменении родительского

корпуса, будет изменяться и дочерний.

Использую сопряжения, установите

зеркальный корпус на место (рис. 1.17)

предварительно отключив фиксацию у

родительского корпуса.

Рис. 1.17. Корпус привода.

Для

того чтобы в сборку не вводить заново

глобальные переменные и они были бы

синхронизированные с глобальными

переменными, которые задавались при

построении сборки, выделите в окне

переменных под общей сборкой в пустой

строке ячейку, задайте название переменной

(например L)

рис. 1.18 и с помощью команды

![]() “Вставить

ссылку”

откройте корпус.

“Вставить

ссылку”

откройте корпус.

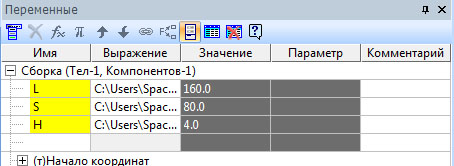

Рис. 1.18. Окно переменных в сборке

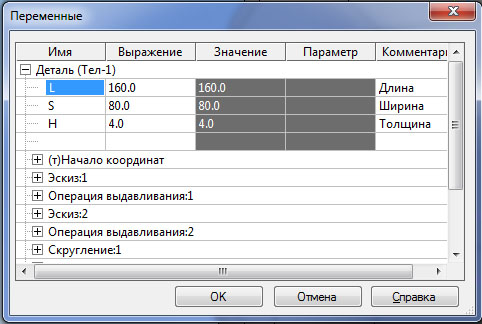

В появившемся диалоговом окне “Переменные” (рис. 1.19) выберите глобальную переменную L и нажмите ОК.

Рис. 1.19. Диалоговое окно “Переменные”

Тоже самое проделайте с переменными S и H. В результате у Вас в поле сборки окна переменных должны появиться ссылки на корпус, в котором содержатся указанные переменные (рис. 1.20).

Рис. 1.20. Внесенные в сборку глобальные переменные L, S и H.

Теперь при внесении изменении в глобальные переменные, находящиеся в корпусе, автоматически будут изменяться размеры, использующие ссылки на данные глобальные переменные в сборке.

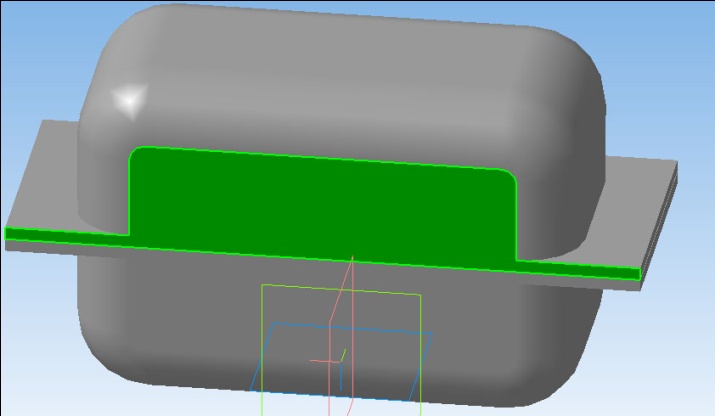

Перед созданием фрикционных колес, создайте под них отверстия, диаметр валов колес задайте, как L/15. Для этого в режиме сборки на одной из боковых сторон крышки создайте новый эскиз (рис. 1.20).

|

|

Рис. 1.20. Создание эскиза для отверстий под валы |

Рис. 1.21. Эскизы отверстий под валы |

Рис. 1.22. Задание другого имени переменным |

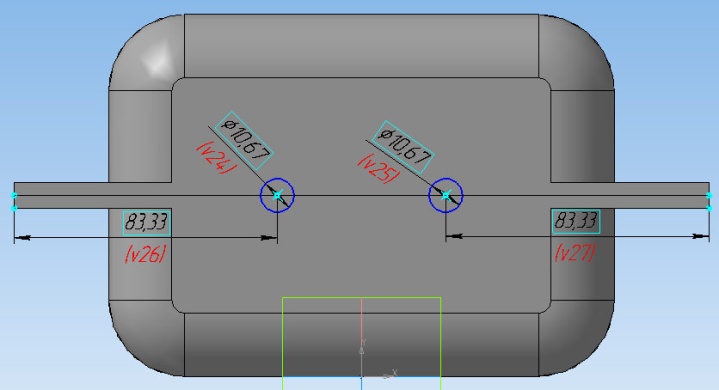

На

созданном эскизе, нарисуйте в центре

две окружности, на расстояниях L/3+30

мм от краев фланца (рис. 1.21) задав им

диаметр L/15.

В связи с тем, что диаметры отверстий

под колеса в корпусе равны диаметрам

валов, переименуйте параметры с v24,

v25

на d1

и d2

(рис. 1.22). С помощью команды режима

![]() (Редактирование

сборки) –

(Редактирование

сборки) –

![]() (Вырезать выдавливанием) создайте

два сквозных отверстия, установив в

параметрах

значение –

(Вырезать выдавливанием) создайте

два сквозных отверстия, установив в

параметрах

значение –

![]() (Через

все)

рис. 1.23.

(Через

все)

рис. 1.23.

Рис. 1.23. Корпус с отверстиями |

Для создания ведущего фрикционного колеса создайте новую деталь и таким же образом, как это делалось со сборкой, внесите в нее из файла корпуса глобальные переменные L, S и H.

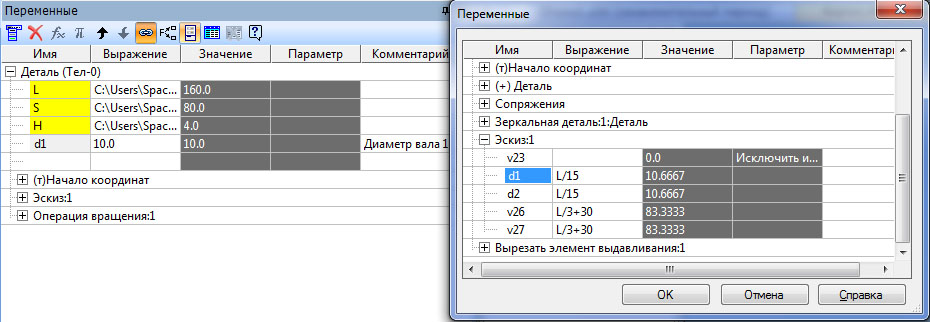

Для синхронизации диаметра вала с проделанными в сборке отверстиями под валы, внесите со сборочной модели, переменную d1 (рис. 1.24).

Рис. 1.24. Внесение переменной d1

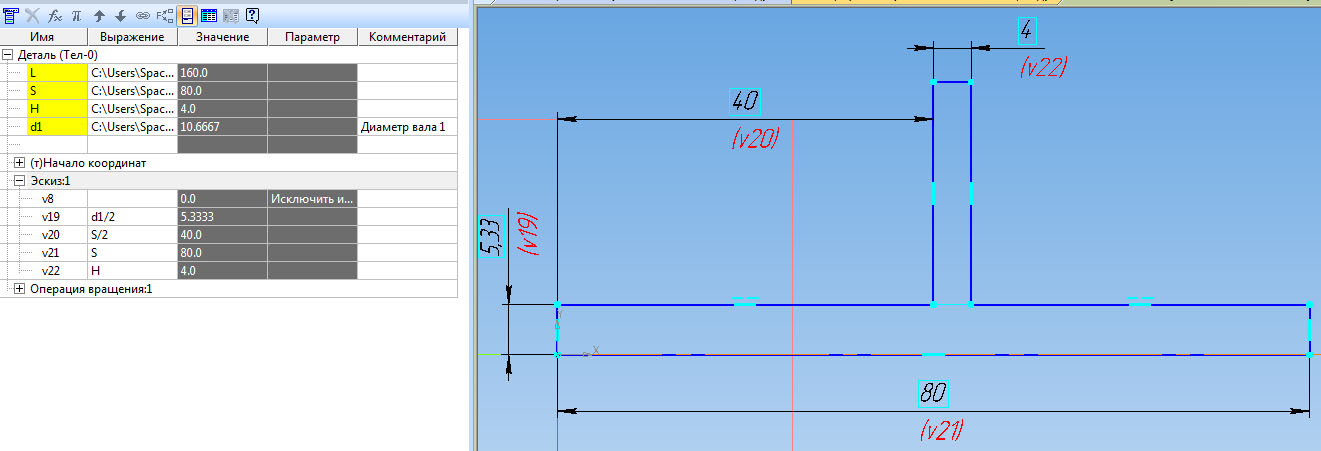

Создайте эскиз колеса и присвойте его размерам соответствующие переменные (рис. 1.25).

Рис. 1.25. Эскиз ведущего колеса.

Переменная v19 соответствует значению d1/2, d20 значению S/2, d21 – S, а d22 – H.

Диаметр колеса задайте через параметр связывающий диаметры ведущего и ведомого колес через соотношение коэффициента K (отношение диаметра ведущего колеса/диаметру ведомого колеса). Для того, чтобы все изменяемые коэффициенты находились в одном месте, внесите данный коэффициент в модель крышки, установив соотношение 0,25 и назвав его передаточным отношением. Внесите данный коэффициент в модель колеса. Так как, межосевое расстояние равно L/3, то исходя из этого, диаметр ведущего колеса равен L/3*K.

Переименуйте переменную, отвечающую за диаметр ведущего колеса в D1.

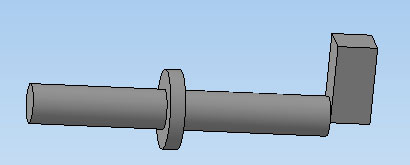

Рис. 1.26. Ведущее колесо |

Внесите в сборку созданную модель колеса и установите необходимые сопряжения (рис. 1.27).

Для того, чтобы лучше было наблюдать за внутренностями редуктора, задайте прозрачность зеркальной крышки.

Рис. 1.27. Редуктор

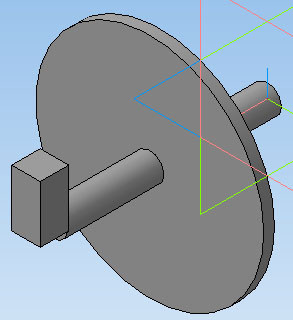

Рис. 1.28. Ведомое колесо |

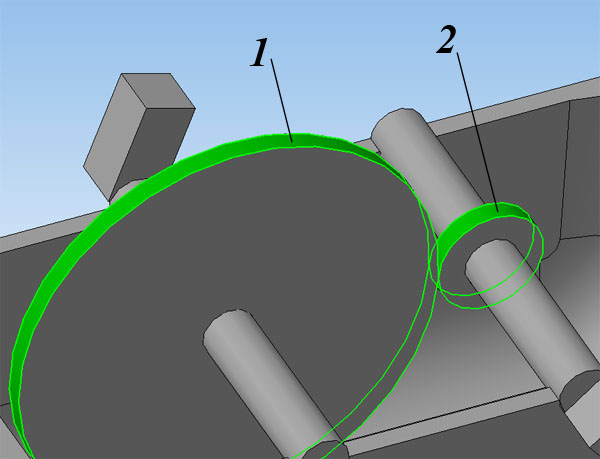

Внесите

ведомое колесо в редуктор и установите

сопряжения. Для того, чтобы при вращении

одного колеса, вращалось второе,

установите сопряжение

![]() “Вращение-вращение”

указав в качестве сопрягающих поверхностей

внешние диаметры колес 1 и 2 рис. 1.29 (в

этом случае будет автоматически высчитано

передаточное отношение колес) и,

проконтролируйте, чтобы направление

колес было установлено в разные стороны.

“Вращение-вращение”

указав в качестве сопрягающих поверхностей

внешние диаметры колес 1 и 2 рис. 1.29 (в

этом случае будет автоматически высчитано

передаточное отношение колес) и,

проконтролируйте, чтобы направление

колес было установлено в разные стороны.

Попробуйте

с помощью команды

![]() “Повернуть

компонент”

повращать колеса редуктора (рис. 1.30).

“Повернуть

компонент”

повращать колеса редуктора (рис. 1.30).

Рис. 1.29. Сопрягаемые поверхности 1 и 2

Рис. 1.30. Редуктор в сборе

Измените габаритные значения и передаточное отношение колес.