- •1 Основные понятия о заготовках и их характеристика

- •2 Припуски, напуски и размеры

- •3 Качество и точность заготовок

- •4 Технологичность заготовок 4.1 Обеспечение технологичности заготовок на стадии проектирования

- •6 Требования, предъявляемые к литейным сплавам

- •7Литье в песчано-глинистые формы

- •8 Точность литья, отливаемого в песчано-глинистые формы

- •9 Литье по выплавляемым моделям

- •10 Кокильное литье

- •11 Центробежное литье

- •12 Литье под давлением

- •13Литье в оболочковые формы

- •14 Кристаллизация под давлением и штамповка из расплавов

- •15 Основные положения к выбору способа литья

- •16Проектирование технологии изготовления отливок в пгф

- •17Основы конструирования отливок получаемых в пгф

- •18. Конструирование бобышек, платиков и приливов.

- •19. Особенности конструирования отливок при специальных видах литья: в металлические формы, под давлением, по выплавляемым моделям.

- •20 Термическая обработка литых заготовок перед обработкой резанием

- •21 Контроль качества отливок

- •22 Общая характеристика процессов обработки металлов давлением

- •23 Материалы, применяемые для получения заготовок обработкой давлением

- •24. Заготовки, получаемые прокаткой. Стали и сплавы, подвергаемые прокатке. Классификация прокатных станов.

- •26 Нагрев заготовок для объемной штамповки и свободной ковки.

- •27Охлаждение и термообработка поковок.

- •28 Сущность объемной штамповки и область ее применения

- •29 Преимущества и недостатки свободной ковки

- •31 Разработка чертежа поковки, получаемой свободной ковкой и определение ее массы.

- •32 Штамповка в подкладных штампах.

- •33 Производство заготовок объемной штамповкой. Виды штамповки в зависимости от типа штампа.

- •34 . Преимущества и недостатки объемной штамповки.

- •37 Выбор поверхности разъема штампа.

- •38 Назначение припусков и допусков. Определение исходного индекса поковки.

- •39 Установление штамповочных уклонов и радиусов закруглений.

- •40. Выполнение отверстий в поковках

- •41. Оформление чертежа штампованной заготовки.

- •42 Завершающие и отделочные операции горячей объёмной штамповки.

- •43 Термическая обработка поковок

- •44. Качество штампованных заготовок.

- •46 Производство порошков.

11 Центробежное литье

Принцип центробежного литья заключается в том, что заполнение формы расплавом и формирование отливки происходит при вращении формы (изложницы) которая вращается до окончания кристаллизации металла. Этим достигается дополнительное воздействие на расплав и затвердевающую отливку поля центробежных сил. Процесс реализуется на специальных центробежных машинах и столах

Чаще используют два варианта способа, в которых расплав заливается в форму с горизонтальной или вертикальной осью вращения. В первом варианте получают отливки тела вращения малой и большой протяженности, во втором тела вращения малой протяженности и фасонные отливки

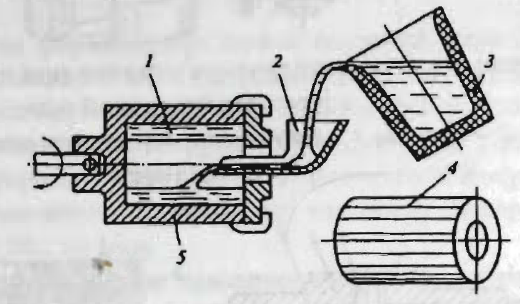

Наиболее распространен способ литья пустотелых цилиндрических отливок в металлические формы с горизонтальной осью вращения. По этому способу (рисунок 3.5) отливка 4 формируется в поле центробежных сил со свободной цилиндрической поверхностью, а формообразующей поверхностью служит внутренняя поверхность изложницы. Расплав из ковша 3 заливают во вращающуюся форму 5 через заливочный желоб 2. Расплав 1 растекается по внутренней поверхности формы, образуя под действием центробежных сил пустотелый цилиндр. После затвердевания металла и остановки формы отливку 4 извлекают.

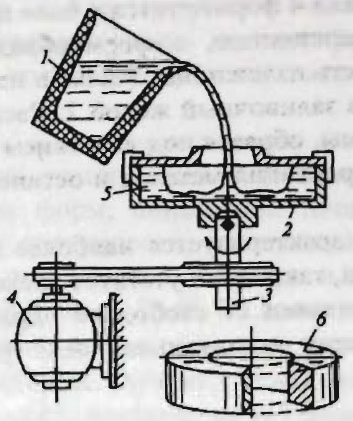

Данный способ характеризуется наиболее высоким технологическим выходом годного металла, так как отсутствует расход его на литниковую систему. При получении отливок со свободной параболической поверхностью при вращении формы вокруг вертикальной оси (рисунок 3.6) расплав из ковша1 электродвигателем 4. Расплав 5 под действием центробежных гравитационных сил распределяется по стенкам формы 2 и затвердевает, после чего вращение формы прекращают и извлекают из нее затвердевшую отливку 6.

Отливки с внутренней поверхностью сложной конфигурации получают с использованием стержней (рисунок 3.7, а) в формах с вертикальной осью вращения. Так отливают венцы зубчатых колес. Расплав из ковша через заливочное отверстие и стояк 1 поступает в центральную полость 2, выполненную стержнями 3 и 4, а затем через щелевые питатели (под действием центробежных сил) - в рабочую полость формы. Избыток металла 5 (прибыль сверх массы отливки) в центральной полости 2 формы питает отливку при затвердевании. После этого вращение формы прекращают и извлекают из нее затвердевшую отливку.

Центробежное литье фасонных деталей следует применять только в тех случаях, когда обычным литьём в неподвижные формы эти изделия либо невозможно получить, либо получают изделия с низкими технико-экономическими показателями.

Для литья из титановых сплавов это пока единственный способ получения качественных отливок.

За счет вращения изложницы достигается большая плотность металла отливки, повышается жидкотекучесть, практически отсутствуют затраты на изготовление стержней. При этом способе литья значительно снижается расход металла, так как отсутствует или очень мала литниковая система. За счет центробежных сил примеси, неметаллические включения скапливаются на внутренней поверхности отливки и могут быть удалены механической обработкой.

К недостаткам центробежного литья следует отнести: неточность размеров и низкое качество внутренней полости отливки; трудность получения отливок из сплавов, склонных к ликвации; возможность возникновения продольных и поперечных трещин за счет высоких центробежных сил и затрудненной усадки отливки.

Центробежное литье применяется для изготовления труб, втулок, маховых и зубчатых колес, ободов и т. п. В частности, чугунные трубы льют диаметром 50.. .1000 мм с производительностью до 40...50 труб в час. Заготовки льют из чугуна, углеродистых и легированных сталей, иногда из цветных сплавов (фасонные отливки из титановых сплавов). Возможно изготовление биметаллических отливок.