- •1 Основные понятия о заготовках и их характеристика

- •2 Припуски, напуски и размеры

- •3 Качество и точность заготовок

- •4 Технологичность заготовок 4.1 Обеспечение технологичности заготовок на стадии проектирования

- •6 Требования, предъявляемые к литейным сплавам

- •7Литье в песчано-глинистые формы

- •8 Точность литья, отливаемого в песчано-глинистые формы

- •9 Литье по выплавляемым моделям

- •10 Кокильное литье

- •11 Центробежное литье

- •12 Литье под давлением

- •13Литье в оболочковые формы

- •14 Кристаллизация под давлением и штамповка из расплавов

- •15 Основные положения к выбору способа литья

- •16Проектирование технологии изготовления отливок в пгф

- •17Основы конструирования отливок получаемых в пгф

- •18. Конструирование бобышек, платиков и приливов.

- •19. Особенности конструирования отливок при специальных видах литья: в металлические формы, под давлением, по выплавляемым моделям.

- •20 Термическая обработка литых заготовок перед обработкой резанием

- •21 Контроль качества отливок

- •22 Общая характеристика процессов обработки металлов давлением

- •23 Материалы, применяемые для получения заготовок обработкой давлением

- •24. Заготовки, получаемые прокаткой. Стали и сплавы, подвергаемые прокатке. Классификация прокатных станов.

- •26 Нагрев заготовок для объемной штамповки и свободной ковки.

- •27Охлаждение и термообработка поковок.

- •28 Сущность объемной штамповки и область ее применения

- •29 Преимущества и недостатки свободной ковки

- •31 Разработка чертежа поковки, получаемой свободной ковкой и определение ее массы.

- •32 Штамповка в подкладных штампах.

- •33 Производство заготовок объемной штамповкой. Виды штамповки в зависимости от типа штампа.

- •34 . Преимущества и недостатки объемной штамповки.

- •37 Выбор поверхности разъема штампа.

- •38 Назначение припусков и допусков. Определение исходного индекса поковки.

- •39 Установление штамповочных уклонов и радиусов закруглений.

- •40. Выполнение отверстий в поковках

- •41. Оформление чертежа штампованной заготовки.

- •42 Завершающие и отделочные операции горячей объёмной штамповки.

- •43 Термическая обработка поковок

- •44. Качество штампованных заготовок.

- •46 Производство порошков.

8 Точность литья, отливаемого в песчано-глинистые формы

В общем случае литьем в песчано-глинистые формы можно получить отливки с шероховатостью поверхности Rz= 320/40 мкм и с точностью, соответствующей 14-17-му квалите- там и грубее.

9 Литье по выплавляемым моделям

Литье по выплавляемым моделям - это процесс, в котором для получения отливок применяются разовые точные неразъемные керамические оболочковые формы, получаемые по разовым моделям с использованием жидких формовочных смесей. Перед заливкой расплава модель удаляется из формы выплавлением, выжиганием, растворением или испарением. Для удаления остатков модели и упрочнения формы ее нагревают до высоких температур. Прокалкой формы перед заливкой достигается практически полное исключение ее газотворности, улучшается заполняемость расплавом.

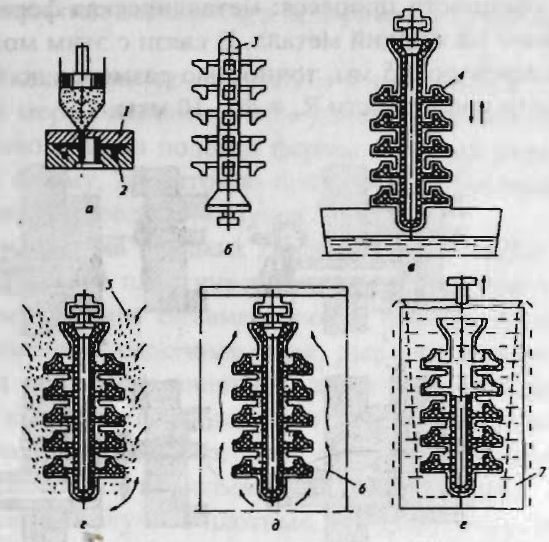

Последовательность подготовительных операций представлена на рисунке 3.9. Модель или звено моделей 2 изготовляют в разъемной пресс-форме рабочая полость которой имеет конфигурацию и размеры отливки с припусками на усадку (модельного состава и материала отливки) и обработку резанием (рисунок 3.9, а).

Модель изготовляют из материалов, либо имеющих невысокую температуру плавления (воск, стеарин, парафин) или способных растворяться (карбамид) или сгорать без образования твердых остатков (полистерол). Готовые модели или звенья моделей собирают в блоки 3 (рисунок 3.9, б), имеющие модели элементов литниковой системы из того же материала, что и модель отливки. Блок моделей состоит из звеньев, центральная часть которых образует модели питателей и стояка. Модели чаши и нижней части стояка изготовляю! отдельно и устанавливают в блок при его сборке. Блок моделей погружают в емкость с жидкой формовочной смесью - суспензией для оболочковых форм, состоящей из пылевидного огнеупорного материала, например, пылевидного кварца или электрокорунда, и связующего (рисунок 3.9, в). В результате на поверхности модели образуется тонкий (менее 1 мм) слой 4 суспензии. Для упрочнения этого слоя и увеличения толщины на него наносят слои огнеупорного зернистого материла 5 (мелкий кварцевый песок, электрокорунд, зернистый шамот) (рисунок 3.9, г). Операции нанесения суспензии и обсыпки повторяют до получения на модели оболочки требуемой толщины (3-10 слоев).

Каждый слой покрытия высушивают на воздухе или в парах аммиака 6, что зависит от связующего (рисунок 3.9, d). После сушки оболочковой формы модель удаляют из нее выплавлением, растворением, выжиганием или испарением. Например, в процессе удаления выплавляемой модели в горячей воде 7 (t =100 °С) получают многослойную оболочковую форму по выплавляемой модели (рисунок 3.9, е) толщиной 2,0...8,0 мм. С целью упрочнения перед заливкой ее (форму) помещают в металлический контейнер и засыпают огнеупорным материалом (кварцевым песком, мелким боем использованных оболочковых форм). Для удаления остатков моделей из формы и упрочнения связующего контейнер с оболочковой формой помещают в печь для прокаливания. Прокалку формы ведут при тепературе 900... 1100 °С, далее прокаленную форму извлекают из печи и заливают расплавом.

Технологический процесс получения отливок по выплавляемым моделям в сравнении с другими способами литья имеет некоторые особенности:

Модель отливки не имеет разъёма и знаковых частей, ее контуры полностью повторяют контуры детали; она служит для изготовления только одной литейной формы, в процессе изготовления которой модель уничтожается.

Керамическая оболочка толщиной 2-8 мм не имеет поверхности разъема. Поверхность формы гладкая, с малой шероховатостью и требуемой точностью размеров.

Форма после прокаливания не содержит газотворных составляющих, что исключает образование газовых раковин в отливках.

Металл заливается в горячие формы, в результате чего создаются благо- притные условия для заполнения формы и питания отливки во время кристали- зации.

Все это позволяет получать высокую точность размеров (до 10 квалитета) и взаимного расположения поверхностей.

К недостаткам относят следующее.

Повышенная температура заливки и применение предварительно нагретых форм приводит к снижению механических свойств и способствует образованию более глубокого обезуглероженного слоя на поверхности отливок. У отливок из титановых сплавов наблюдается повышенная твердость поверхностного слоя.

Литье по выплавляемым моделям является наиболее длительным и трудоемким технологическим процессом среди всех способов литья.

Литьем по выплавляемым моделям экономически наиболее выгодно изготавливать мелкие, но сложные по конфигурации заготовки, к которым предъявляются высокие требования по точности размеров и шероховатости поверхности или которые собираются (свариваются) из двух и более элементов. Основная часть экономии при этом способе литья достигается за счет уменьшения массы заготовки и объема ее механической обработки.