- •1 Основные понятия о заготовках и их характеристика

- •2 Припуски, напуски и размеры

- •3 Качество и точность заготовок

- •4 Технологичность заготовок 4.1 Обеспечение технологичности заготовок на стадии проектирования

- •6 Требования, предъявляемые к литейным сплавам

- •7Литье в песчано-глинистые формы

- •8 Точность литья, отливаемого в песчано-глинистые формы

- •9 Литье по выплавляемым моделям

- •10 Кокильное литье

- •11 Центробежное литье

- •12 Литье под давлением

- •13Литье в оболочковые формы

- •14 Кристаллизация под давлением и штамповка из расплавов

- •15 Основные положения к выбору способа литья

- •16Проектирование технологии изготовления отливок в пгф

- •17Основы конструирования отливок получаемых в пгф

- •18. Конструирование бобышек, платиков и приливов.

- •19. Особенности конструирования отливок при специальных видах литья: в металлические формы, под давлением, по выплавляемым моделям.

- •20 Термическая обработка литых заготовок перед обработкой резанием

- •21 Контроль качества отливок

- •22 Общая характеристика процессов обработки металлов давлением

- •23 Материалы, применяемые для получения заготовок обработкой давлением

- •24. Заготовки, получаемые прокаткой. Стали и сплавы, подвергаемые прокатке. Классификация прокатных станов.

- •26 Нагрев заготовок для объемной штамповки и свободной ковки.

- •27Охлаждение и термообработка поковок.

- •28 Сущность объемной штамповки и область ее применения

- •29 Преимущества и недостатки свободной ковки

- •31 Разработка чертежа поковки, получаемой свободной ковкой и определение ее массы.

- •32 Штамповка в подкладных штампах.

- •33 Производство заготовок объемной штамповкой. Виды штамповки в зависимости от типа штампа.

- •34 . Преимущества и недостатки объемной штамповки.

- •37 Выбор поверхности разъема штампа.

- •38 Назначение припусков и допусков. Определение исходного индекса поковки.

- •39 Установление штамповочных уклонов и радиусов закруглений.

- •40. Выполнение отверстий в поковках

- •41. Оформление чертежа штампованной заготовки.

- •42 Завершающие и отделочные операции горячей объёмной штамповки.

- •43 Термическая обработка поковок

- •44. Качество штампованных заготовок.

- •46 Производство порошков.

7Литье в песчано-глинистые формы

Этот способ литья экономически целесообразен при любом характере про-изводства, для деталей любых масс, конфигурации, габаритов, для получения отливок практически из всех литейных сплавов. Изменяя способ формовки, используя различные материалы моделей и составы формовочных смесей, можем получить отливки с достаточно точными размерами, чистой поверхностью, не требующие последующей механической обработки по отдельным поверхностям. В общем случае литьем в песчано-глинистые формы можно получить отливки с шероховатостью поверхности Rz= 320/40 мкм и с точностью, соответствующей 14-17-му квалите- там и грубее.

В литейном производстве роль основного инструмента для изготовления отливок выполняет литейная форма. Она представляет собой систему элемен-тов, образующих рабочую полость, при заливке которой расплавленным метал-лом формируется отливка.

Для подвода расплава в рабочую полость формы используют литниковую систему, состоящую из каналов и элементов литниковой формы, обеспечиваю-щих ее заполнение, а также питание отливок при затвердевании.

Литниковые формы изготовляют как из неметаллических материалов (пес-чано-глинистых смесей и др.), так и из металлов (чугунные, стальные, алюминиевые). Многообразие современных литейных форм (при правильном выборе их разновидности для каждого конкретного случая) открывает возмож-ность экономично, в соответствии с требованиями к качеству, изготовить раз-личные по массе, конфигурации, точности и свойствам металла отливки прак-тически из любых сплавов.

Общая схема технологического процесса изготовления отливок в песчаных формах представлена на рисунке 3.1.

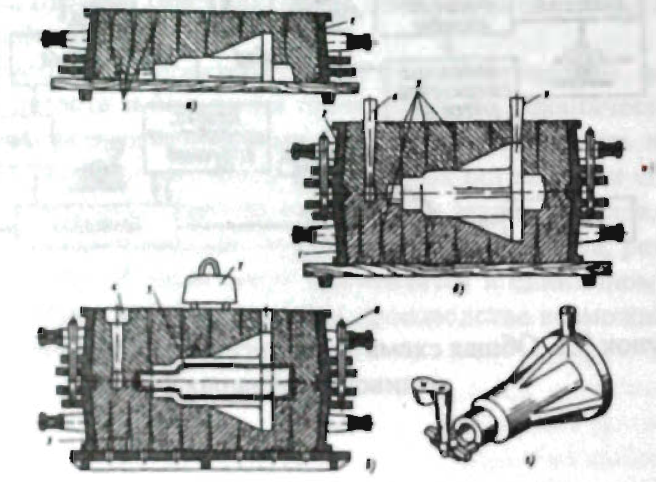

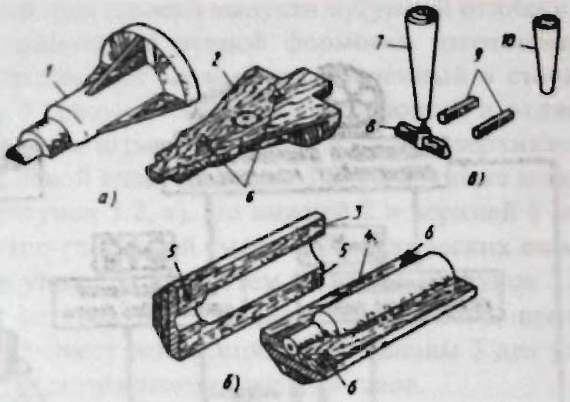

В снязи с небольшой программой выпуска чугунной отливки (рисунок 3,3) и целесообразностью применения ручной формовки изготовляют разъемную леревянную модель, проставляют заранее изготовленный в стержневом ящике ( рисунок 3.2) стержень 5 (рисунок 3.3, в), выполняющий в отливке отверстие, после чего по цетрирующим штырям 8 устанавливают верхнюю часть формы (рисунок 3.2, л) и стержневой ящик (рисунок 3.2, б), а также модели элементов литниковой системы (рисунок 3.2, в). По нижней 2 и верхней 1 половинам мо-тели уплотнением песчано-глинистой смеси в металлических опоках 1 и 2 изго-тавливают нижнюю (рисунок 3.3, в), а затем верхнюю (рисунок 3.3, б) части ли-тейной формы В них со стороны торцовой поверхности, противоположной плоскости разъема, накалывают вентялиционные каналы 3 для удаления из по-лости формы образующихся при заливке паров и газов.

Для получения каналов элементов литниковой системы используют моде-ли 7-10 (рисунок 3.2, я), либо прорезают каналы этих элементов вручную (в рассматриваемой схеме так выполнена литниковая чаша 4 после извлечения стояка 6, рисунок 3.3, в).

Готовые формы разъединяют, из них извлекают модели, полученные по-лос? и осматривают и исправляют инструментом, затем в нижнюю часть формы устанавливают стержень.

Стержень изготовляют из специальной песчанной смеси, в разъемном стержневом ящике, состоящем из половин 3 и 4 (рисунок 3.2, б), которые соединяют по втулкам 5 и дюбелям 6. Для повышения прочности, газопроницае-мости стержней их обычно просушивают или отверждают химически. Подготовленная к заливке форма показана на рисунке 3.3, в.

Во избежание подъема верхней части формы расплавом при заливке опоки скрепляют либо на форму устанавливают груз 7. После заливки расплава, затвердевания его и охлаждения отливки песчанную форму разрушают, а отливку выбивают из нее вместе с литниковой системой (рисунок 3.3, г). Далее следуют операции отделения литниковой системы, обрубки, очистки, термической обработки и контроля отливки (рисунок 3.1), после чего заготовка поступает на механическую обработку.

Получаемые заготовки характеризуются низкой точностью, высокими параметрами шероховатости и большими припусками на механическую обработку Стоимость изготовления отливок минимальна, но стоимость их механической обработки больше, чем заготовок, полученных остальными способами литья. Литье в песчаные формы требует наибольших затрат металла. В песчаных формах получают преимущественно отливки из стали, чугуна, реже - из цветных металлов. этот способ чаще всего применяется в единичном и серийном производствах Применение его в массовом производстве возможно только при высокой степени механизации

Рисунок 3.2 Разъемная модель [а), стержневой ящик со стержнем . и модеди элементов литниковой системы (в)