- •1 Основные понятия о заготовках и их характеристика

- •2 Припуски, напуски и размеры

- •3 Качество и точность заготовок

- •4 Технологичность заготовок 4.1 Обеспечение технологичности заготовок на стадии проектирования

- •6 Требования, предъявляемые к литейным сплавам

- •7Литье в песчано-глинистые формы

- •8 Точность литья, отливаемого в песчано-глинистые формы

- •9 Литье по выплавляемым моделям

- •10 Кокильное литье

- •11 Центробежное литье

- •12 Литье под давлением

- •13Литье в оболочковые формы

- •14 Кристаллизация под давлением и штамповка из расплавов

- •15 Основные положения к выбору способа литья

- •16Проектирование технологии изготовления отливок в пгф

- •17Основы конструирования отливок получаемых в пгф

- •18. Конструирование бобышек, платиков и приливов.

- •19. Особенности конструирования отливок при специальных видах литья: в металлические формы, под давлением, по выплавляемым моделям.

- •20 Термическая обработка литых заготовок перед обработкой резанием

- •21 Контроль качества отливок

- •22 Общая характеристика процессов обработки металлов давлением

- •23 Материалы, применяемые для получения заготовок обработкой давлением

- •24. Заготовки, получаемые прокаткой. Стали и сплавы, подвергаемые прокатке. Классификация прокатных станов.

- •26 Нагрев заготовок для объемной штамповки и свободной ковки.

- •27Охлаждение и термообработка поковок.

- •28 Сущность объемной штамповки и область ее применения

- •29 Преимущества и недостатки свободной ковки

- •31 Разработка чертежа поковки, получаемой свободной ковкой и определение ее массы.

- •32 Штамповка в подкладных штампах.

- •33 Производство заготовок объемной штамповкой. Виды штамповки в зависимости от типа штампа.

- •34 . Преимущества и недостатки объемной штамповки.

- •37 Выбор поверхности разъема штампа.

- •38 Назначение припусков и допусков. Определение исходного индекса поковки.

- •39 Установление штамповочных уклонов и радиусов закруглений.

- •40. Выполнение отверстий в поковках

- •41. Оформление чертежа штампованной заготовки.

- •42 Завершающие и отделочные операции горячей объёмной штамповки.

- •43 Термическая обработка поковок

- •44. Качество штампованных заготовок.

- •46 Производство порошков.

6 Требования, предъявляемые к литейным сплавам

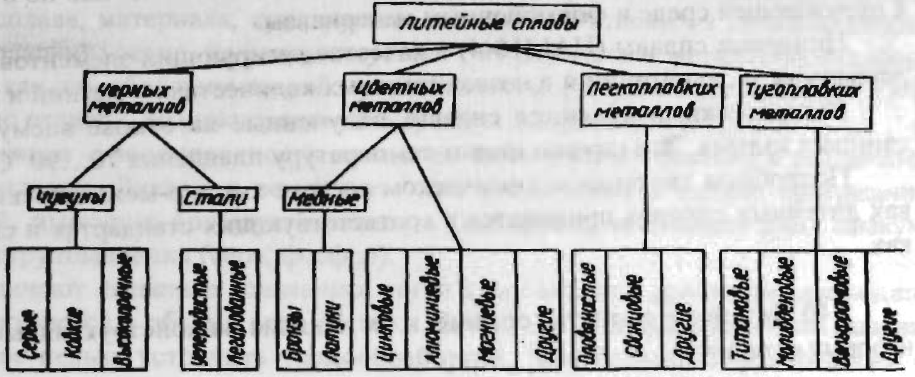

Для производства отливок используются различные сплавы, классификация которых приведена на рисунке 3.12. Примерно 77 % (по массе) всех изготовляемых в машиностроении отливок делают из чугуна. Этому способствует самая низкая среди всех литейных сплавов стоимость чугуна, его сравнительно высокая прочность и хорошие литейные свойства.

В литейном производстве 94 % чугунных отливок по массе изготавливают из серого чугуна марок СЧ10, СЧ15, СЧ18, СЧ20 и др. Механические свойства чугунов зависят от химического состава, структуры и массивности отливки и могут быть существенно улучшены при одновременном сохранении высоких литейных свойств применением модифицирования и лигирования. Примерно

5 % чугунных заготовок производят из ковкого чугуна КЧ37-12, КЧ35-10, КЧЗЗ-8, КЧЗО-6. Ковкий чугун обладает высокой прочностью И износостойко-стью, занимая по механическим свойствам промежуточное положение между серым чугуном и сталью. Однако процесс изготовления отливок из ковкого чу-гуна длителен и энергоёмок, поэтому во многих случаях значительно эконо-мичнее получение их из высокопрочных чугунов.

Высокопрочный чугун марок ВЧ45, ВЧ50, ВЧ60, ВЧ70 по механическим и литейным свойствам приближается к сталям, но дешевле их (в среднем на 25 %), плавится при более низкой температуре, лучше обрабатывается резанием.

Из стали производят около 21 % всех отливок по массе. По химическому составу стали делятся на углеродистые и легированные. Последние в зависимости от содержания легирующих элементов, делятся на низколегированные (до 2,5 %), среднелигированные (от 2,5 до 10 %) и высоколегированные (свыше Ю %). Литейные стали 15Л, 20Л, 45Л, Х18Н9ТЛ, 110Г13Л обладают пониженной

жидкотекучестью и большой усадкой. В связи с этим расход металла на отлив¬ку увеличивается примерно в 1,6 раза по сравнению с чугунной. Литьё из цвет¬ных сплавов составляет по массе примерно 4 % в общем объеме литейного производства.

Наиболее распространены сплавы на основе меди, бронзы и латуни. Брон-зы, применяемые в литейном производстве, подразделяются на две группы: оловянные (БрОЮФ1, Бр05И5С5, Бр05С25 и др.) и безоловянные (БрСЗО, БрА10Ж4Н4Л, БрА9Мц2Л и др.). Бронзы отличаются высокими механически-ми, коррозионными и антифрикционными свойствами. Они обладают хорошей жидкотекучестью, но сравнительно большой усадкой и склонностью к окисле-нию.

Литейные латуни (ЛЦ16К4, ЛЦ40МцЗЖ, ЛЦЗОАЗ и др.) имеют сложный химический состав. Кроме цинка, в их состав входят Al, Fe, Мл и другие эле-менты. Латуни имеют более высокие литейные свойства, чем бронзы, поэтому из них легче получить плотные, герметичные отливки.

Алюминивые литейные сплавы (АЛ2, АЛЗ, АЛ6, АЛ7 и др.) содержат в своем составе, как правило, в незначительных количествах Mg, Si, Си, Mn, Ni, Zn и другие элементы. Их высокие литейные свойства позволяют получать тон-костенные и сложные по форме отливки.

Магниевые литейные сплавы (МЛ5, МЛ6, МЛ8) уступают алюминиевым по пластичности и коррозионной стойкости. Сплавы имеют плохую жидкоте- кучесть, большую усадку, склонны к образованию усадочных рыхлот. Они спо-собны воспламеняться в жидком состоянии, что затрудняет изготовление отли-вок.

К тугоплавким сплавам относятся сплавы на основе титана, вольфрама, молибдена, ниобия, ванадия. Эти сплавы имеют высокую температуру плавле-ния (1700...3500 °С) и отличаются повышенной прочностью при высоких тем¬

пературах. Как конструкционный материал чаще используют титановые спла¬вы. Для фасонных отливок применяют сплавы ВТ 1 Л, BT5J1, BT6J1, BT3-1JI и др. Литейные свойства титановых сплавов характеризуются малым интервалом температур кристаллизации и высокой химической активностью по отношению к окружающей среде и формовочным материалам.

Цинковые сплавы (ЦАМ10-4) в качестве легирующих элементов могут со-держать медь, алюминий и в незначительных количествах - магний и марганец.

Легкоплавкими являются сплавы, полученные на основе висмута, олова, свинца и кадмия. Эти сплавы имеют температуру плавления 70...90 °С.

Подробные сведения о химическом составе химико-механических свойствах литейных сплавов приводятся в соответствующих стандартах и справочниках.