- •1 Основные понятия о заготовках и их характеристика

- •2 Припуски, напуски и размеры

- •3 Качество и точность заготовок

- •4 Технологичность заготовок 4.1 Обеспечение технологичности заготовок на стадии проектирования

- •6 Требования, предъявляемые к литейным сплавам

- •7Литье в песчано-глинистые формы

- •8 Точность литья, отливаемого в песчано-глинистые формы

- •9 Литье по выплавляемым моделям

- •10 Кокильное литье

- •11 Центробежное литье

- •12 Литье под давлением

- •13Литье в оболочковые формы

- •14 Кристаллизация под давлением и штамповка из расплавов

- •15 Основные положения к выбору способа литья

- •16Проектирование технологии изготовления отливок в пгф

- •17Основы конструирования отливок получаемых в пгф

- •18. Конструирование бобышек, платиков и приливов.

- •19. Особенности конструирования отливок при специальных видах литья: в металлические формы, под давлением, по выплавляемым моделям.

- •20 Термическая обработка литых заготовок перед обработкой резанием

- •21 Контроль качества отливок

- •22 Общая характеристика процессов обработки металлов давлением

- •23 Материалы, применяемые для получения заготовок обработкой давлением

- •24. Заготовки, получаемые прокаткой. Стали и сплавы, подвергаемые прокатке. Классификация прокатных станов.

- •26 Нагрев заготовок для объемной штамповки и свободной ковки.

- •27Охлаждение и термообработка поковок.

- •28 Сущность объемной штамповки и область ее применения

- •29 Преимущества и недостатки свободной ковки

- •31 Разработка чертежа поковки, получаемой свободной ковкой и определение ее массы.

- •32 Штамповка в подкладных штампах.

- •33 Производство заготовок объемной штамповкой. Виды штамповки в зависимости от типа штампа.

- •34 . Преимущества и недостатки объемной штамповки.

- •37 Выбор поверхности разъема штампа.

- •38 Назначение припусков и допусков. Определение исходного индекса поковки.

- •39 Установление штамповочных уклонов и радиусов закруглений.

- •40. Выполнение отверстий в поковках

- •41. Оформление чертежа штампованной заготовки.

- •42 Завершающие и отделочные операции горячей объёмной штамповки.

- •43 Термическая обработка поковок

- •44. Качество штампованных заготовок.

- •46 Производство порошков.

4 Технологичность заготовок 4.1 Обеспечение технологичности заготовок на стадии проектирования

Технологичность конструкции изделия, согласно ГОСТ 14.205-83, пред-ставляет собой совокупность свойств конструкции, определяющих ее приспо-собленность к достижению оптимальных затрат при производстве, эксплуата-ции и ремонте для заданных показателей качества, объема выпуска и условий выполнения работ Отработка на технологичность обязательна на всех стадиях создания изделий.

Вопросы технологичности должны решаться комплексно, начиная со стадии проектирования заготовки и выбора метода ее изготовления и кончая процессом механической обработки и сборки всего изделия. Технологичность, как правило, закладывается на стадии проектирования, поэтому от конструктора требуете* высокий уровень технологической подготовки.

Порядок и правила обеспечения технологичности устанавлиются государ-ственными стандартами. Современные тенденции состоят в том, что отработка конструкции на технологичность все в большей степени смещается на стадию разработки конструкторской документации. Это требует делового и творческого сотрудничества конструкторов и технологов как при выборе вида заготовки, так и при разработке технологии ее последующей обработки

Различают два вида показателей технологичности, качественные и количе-ственные

Качественную оценку («хорошо» «плохо», «допустимо» - «недопусти¬ма ) получают путем сравнения двух и более вариантов заготовок, Критерием в этом случае являются справочные данные и опыт технолога и конструктора. Обычно такая оценка производится на стадии эскизного проектирования и все-гда предшествует количественной оценке.

Количественные показатели дают возможность объективно и достаточно оценить технологичность сравниваемых конструкций Выбор показателей зависит от назначения детали (заготовки), типа производства и условий эксплуатации. Для каждой выбирают свои, наиболее характерные показатели Применительно заготовкам чаше всего в качестве показателей технологичности используют трудоемкость изготовления, технологическую себестоимость и коэффициент использования металла.

Трудоемкость изготовления заготовки представляет собой суммарные за-траты времени на производство заготовки по всем технологическим операциям. Составляющие нормы времени на выполнение работ по отдельным операциям приводятся в справочниках.

Для оценки технологичности используют также отношение трудоемкости механической обработки к трудоемкости получения заготовки Тмех /Тзаг. Чем меньше это отношение, тем технологичнее заготовка (уменьшается объем ме-ханической обработки). Отношение Тмех /Тзаг зависит также от типа производ-ства (для единичного производства оно максимально).

Технологическая себестоимость изготовления применяется для выбора наилучшего варианта заготовки в условиях одного способа производства (цеха, завода). В общем виде для одной детали она состоит из следующих элементов:

Ст.д = М + 3 + Ии.о + Соб. (1.1)

где М - стоимость расходуемых основных материалов, тенге/шт.;

1 - заработная плата производственных рабочих, тенге/шт.;

Ии.о - возмещение износа оснастки, рублей/шт.;

Соб - расходы, связанные с содержанием и эксплуатацией оборудования за время изготовления одной детали, тенге/шт.

Все элементы себестоимости взаимосвязаны. Например, изменение вида заготовки вызывает изменение затрат на механическую обработку. Изменение конструкционного материала может вызвать изменение номенклатуры техноло-гического оборудования. Из сравниваемых вариантов выбирают тот, для кото-рого технологическая себестоимость минимальна независимо от отдельных со-ставляющих.

Коэффициент использования металла - это безразмерная величина, опре-деляемая отношением массы изделия к массе израсходованного металла:

К и м = Од / Gp , (1.2)

где Од - масса готовой детали;

Gp - масса всего израсходованного металла, включая массу литников, об- лоя, окалины, брака и тому подобного.

При прочих равных условиях более выгодны высокие значения Ким.

4.1 Обеспечение технологичности заготовок на стадии проектирования

Задача обеспечения технологичности заготовок должна решаться с учетом взаимодействия всех служб завода (конструкторы, технологи, работники тех-нического снабжения и так далее) и конкретных производственных условий (наличие на заводе определенного оборудования, материалов, площадей). Спо-собы повышения технологичности в значительной степени зависят от типа про-изводства, объема партии, вида заготовки и других факторов. Поэтому ниже приводятся лишь некоторые рекомендации по повышению технологичности за-готовок.

1 Желательно, чтобы очертания заготовки представляли собой сочетание наиболее простых геометрических форм.

2 Форма и размеры отдельных элементов заготовки (галтели, уклоны и гому подобное) должны быть унифицированы. Точность размеров и шерохова-тость поверхностей заготовок должны быть экономически обоснованными.

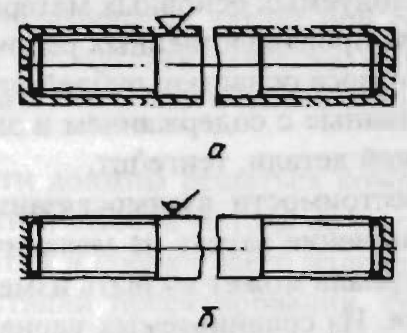

3. При возможности обойтись без механической обработки необходимо тремиться максимально ее сокращать за счет уменьшения количества и про-тяженности обрабатываемых поверхностей (рисунок 1.1).

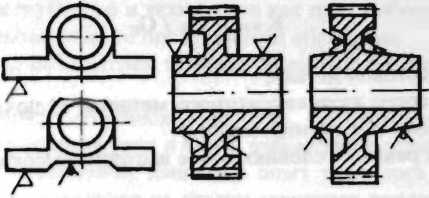

4. Желательно максимально использовать способы получения заготовок, не требущис последующего снятия стружки (рисунок 1.2).

5 .

Конструкция детали должна допускать

возможность ее изготовления со-ставной

из двух и более частей

.

Конструкция детали должна допускать

возможность ее изготовления со-ставной

из двух и более частей

Рисунок 1.1. Шпилька, изготовленная обработкой резанием (а) и накатыванием (б)

Рисунок 1.2 Примеры уменьшения обьма механической обработки и счет чменьшения протяженности обрабатываемых поверхностей (а) и уменьшения их количестна (б)

5ОСНОВНЫЕ ПОЛОЖЕНИЯ К ВЫБОРУ СПОСОБА ПОЛУЧЕНИЯ ЗАГОТОВОК

В машиностроении для получения заготовок применяют следующие мето-ды: литье, обработку металлов давлением и сварку, а также комбинации этих методов. Однако каждый из методов содержит большое число способов полу-чения заготовок, зависящих от характера производства, служебного назначения детали и тебований, предъявляемых к ней, от ее конфигурации и размеров, вида конструкционного материала, возможностей имеющегося оборудования и дру-гих факторов.

Характер производства. Для мелкосерийного и единичного производства характерно использование в качестве заготовок горячекатаного проката, отли-вок, полученных литьем в песчано-глинистые формы, и поковок, полученных ковкой. Это обусловливает большие припуски и напуски, значительный объем последующей механической обработки, повышение трудоемкости, в том числе и за счет низкой технологической оснащенности производства, которая харак-теризует наличие технологической оснастки. В заготовительном производстве это подкладные штампы и штампы для горячей объемной штамповки, литейная технологическая оснастка, металлические формы, модели и т.п.

При единичном и мелкосерийном производствах специальная оснастка, расчитанная на получение одной детали, не может быть использована до пол-ного ее износа, поэтому дополнительные затраты на оснастку оказываются больше экономии, достигаемой от сокращения объема механической обработ¬ки.

В условиях крупносерийного и массового производства рентабельны такие способы производства заготовок, как горячая объемная штамповка, литье в ко-киль и под давлением, в оболочковые формы и по выплавляемым моделям.

Материаы и требования, предъявляемые к качеству детали. Материалы должны обладать необходимым запасом определенных технологических свойств - жидкотекучестью, ковкостью, штампуемостью, свариваемостью, об-рабатываемостью. Поэтому часто материал накладывает ограничения на выбор способа получения заготовок. Так, серый чугун имеет прекрасные литейные свойства, но не куется. Титановые сплавы обладают высокими антикоррозион-ными свойствами, но получить из них отливки или поковки весьма затрудни-тельно.

Технологические свойства оказывают влияние на себестоимость изготов-ления заготовок. Например, переход при изготовлении отливки от чугуна к ста-ли повышает себестоимость литья (без учета стоимости материала) на

20.. .30 %. Применение легированных и высокоуглеродистых сталей при произ¬водстве заготовок штамповкой повышает стоимость их изготовления на

5.. .7%.

Если заготовки из одного и того же материала получать различными спо-собами (литье, обработка давлением, сварка), то они будут обладать идентич-ными свойствами, т.к. в процессе изготовления заготовки происходит измене¬ние свойств материала. Так, литой металл характеризуется относительно боль¬шим размером зерен, неоднородностью химического состава и механически^ свойств по сечению отливки, наличием остаточных напряжений и т д. Металл после обработки давлением имеет мелкозернистую структуру, определенную направленность расположения зерен (волокнистость). После холодной обработ-ки давлением возникает наклеп Холоднокатаный металл прочнее литого н

1,5 .1,0 раза Пластическая деформация металла приводит к анизотропии свойств прочность вдоль волокон примерно на 10.15% выше, чем в попереч-ном направлении.

Сварка ведет к созданию неоднородных структур в самом сварном шве и в околошовной зоне. Неоднородность зависит от способа и режима сварки Наи-более резкие отличия в свойствах сварного шва получают при ручной дуговой сварке. Олсктрошлаковая и автоматическая дуговая сварки дают наиболее каче-ственный и однородный шов.

Размеры, масса и конфигурация заготовки Наиболее сложные по конфи-гурации заготовки можно изготавливать различными способами литья Литье в песчаные формы и по выплавляемым моделям позволяет получать iaroTOBKH сложной формы с различными полостями и отверстиями, в то же время некото-рые способы литья (например, литье под давлением) выдвигают определенные ограничения к форме отливки и условиям ее изготовления

Заготовки, получаемые штамповкой, должны быть более простыми но форме. Изготовление отверстий и полостей штамповкой в ряде случаев затруд-нено, а использование напусков резко увеличивает объем последующей меха-нической обработки.

Для простых по конфигурации деталей часто заготовкой является прокат (прутки, трубы и тому подобное). Хотя в этом случае объем механической об-работки возрастает, такая заготовка может быть достаточно экономичной из-за низкой стоимости проката, почти полного отсутствия подготовительных опера-ций и возможности автоматизации процесса обработки

Форма (группа сложности) и размеры (масса) отливок и поковок мияют на их себестоимость, причем масса заготовки влияет активнее, так как с ней связа-ны расходы на оборудование, оснастку, нагрев и гому подобное.

Значительное снижение стоимости изготовления литых и штампованных заготовок происходит при увеличении их массы от 2 до 30 кг

Требуемые точность и качество поверхностного слоя заготовок. Тре¬буемая точность геометрических форм и размеров заготовок существенно влия¬ет на их себестоимость Чем выше требования к точности отливок, штамповок и других заготовок, тем выше стоимость их изготовления Это определяется главным образом увеличением стоимости формообразующей оснастки (модели, штампы, пресс-формы), уменьшением допуска на ее износ, применением обо-рудования с более высокими параметрами точности (а следовательно, более до-рогого), увеличением расходов на его содержание и эксплуатацию.

Качество поверхностного слоя заготовки сказывается на возможности ее последующей обработки и на эксплуатационных свойствах детали (например, усгалостная прочность, износостойкость). Оно формируется практически на всех стадиях изготовления заготовки В качестве примера сравним мготоаки.

полученные литьем в песчаные формы и под давлением. В первом случае полу-чают грубую неточную поверхность. При обработке такой заготовки резанием возникает неравномерная нагрузка на резец, что в свою очередь снижает точ-ность обработки. Особенно ярко это проявляется при обработке внутренних по-верхностей.

Во втором случае поверхность заготовки имеет низкую высоту микроне-ровностей, но в связи с высокой скоростью охлаждения и отсутствием податли-вости формы в поверхностном слое металла создаются остаточные напряжения растяжения. Последние могут привести к короблению отливки и трещинам. Иногда остаточные напряжения выявляются не сразу, а при последующей ме-ханической обработке.

Возможности имеющегося оборудования. Это обстоятельство необходимо учитывать при изготовлении заготовок методами центробежного литья, литья под давлением, горячей объемной штамповкой и др. Особенно необходимо учитывать возможности оборудования при выборе способа получения заготов¬ки среди способов обработки металлов давлением, так как в некоторых случаях возможности оборудования являются основным, определяющим моментом. Например, наличие в кузнечном цехе ротационно-ковочных машин позволяет получать ступенчатые заготовки практически без механической обработки; то¬го же эффекта можно добиться при наличии механических прессов двойного действия или гидравлических многоступенчатых прессов, предназначенных для штамповки деталей в разъемгых матрицах.

При проектировании технологического процесса для действующего пред-приятия его следует связать с возможностями этого предприятия. Для этого не-обходимо располагать сведениями о типе и количестве имеющегося оборудова-ния, производственных площадях, возможностях ремонтной базы, вспомога-тельных служб и т. д.

Определенное влияние на выбор способа изготовления заготовки оказыва¬ет также наличие и уровень квалификации рабочих и ИТР на предприятии. Чем ниже квалификация рабочих и больше производственная программа, тем де-тальнее необходимо разрабатывать технологическую документацию, тем боль-ше нагрузка на технологические службы предприятия и выше требования к квалификации ИТР.

Длительность технологической подготовки производства. В процессе технологической подготовки производства решаются задачи: технологического проектирования - разработка технологических процессов, маршрутных карт и тому подобного; нормирования - расчеты трудоемкости операций и материало-емкости деталей; конструирования и производства основного и вспомогатель-ного оборудования и технологической оснастки.

Сложность периода технологической подготовки производства состоит в том, что все работы должны вестись в кратчайшие сроки с минимальной трудо-емкостью и стоимостью. Удлинение периода подготовки производства может привести к моральному устареванию изделия, снижению фондоотдачи капита-ловложений и так далее. Поэтому начинать подготовку желательно еще во вре-мя проектирования изделия.

Длительность и объем технологической подготовки производства опреде-ляются сложностью изготавливаемого изделия, характером применяемых тех-нологических процессов и типом производства. Чем больше количество и выше сложность используемого оборудования, тем больше объем и длительность подготовки. В условиях массового и серийного производства технологическая подготовка ведется особенно подробно. В единичном производстве технологи-ческая подготовка ограничивается разработкой минимальных данных, необхо-димых для производства. Их детализация возлагается на цеховые технологиче-ские службы.