- •1 Основные понятия о заготовках и их характеристика

- •2 Припуски, напуски и размеры

- •3 Качество и точность заготовок

- •4 Технологичность заготовок 4.1 Обеспечение технологичности заготовок на стадии проектирования

- •6 Требования, предъявляемые к литейным сплавам

- •7Литье в песчано-глинистые формы

- •8 Точность литья, отливаемого в песчано-глинистые формы

- •9 Литье по выплавляемым моделям

- •10 Кокильное литье

- •11 Центробежное литье

- •12 Литье под давлением

- •13Литье в оболочковые формы

- •14 Кристаллизация под давлением и штамповка из расплавов

- •15 Основные положения к выбору способа литья

- •16Проектирование технологии изготовления отливок в пгф

- •17Основы конструирования отливок получаемых в пгф

- •18. Конструирование бобышек, платиков и приливов.

- •19. Особенности конструирования отливок при специальных видах литья: в металлические формы, под давлением, по выплавляемым моделям.

- •20 Термическая обработка литых заготовок перед обработкой резанием

- •21 Контроль качества отливок

- •22 Общая характеристика процессов обработки металлов давлением

- •23 Материалы, применяемые для получения заготовок обработкой давлением

- •24. Заготовки, получаемые прокаткой. Стали и сплавы, подвергаемые прокатке. Классификация прокатных станов.

- •26 Нагрев заготовок для объемной штамповки и свободной ковки.

- •27Охлаждение и термообработка поковок.

- •28 Сущность объемной штамповки и область ее применения

- •29 Преимущества и недостатки свободной ковки

- •31 Разработка чертежа поковки, получаемой свободной ковкой и определение ее массы.

- •32 Штамповка в подкладных штампах.

- •33 Производство заготовок объемной штамповкой. Виды штамповки в зависимости от типа штампа.

- •34 . Преимущества и недостатки объемной штамповки.

- •37 Выбор поверхности разъема штампа.

- •38 Назначение припусков и допусков. Определение исходного индекса поковки.

- •39 Установление штамповочных уклонов и радиусов закруглений.

- •40. Выполнение отверстий в поковках

- •41. Оформление чертежа штампованной заготовки.

- •42 Завершающие и отделочные операции горячей объёмной штамповки.

- •43 Термическая обработка поковок

- •44. Качество штампованных заготовок.

- •46 Производство порошков.

32 Штамповка в подкладных штампах.

Отход металла при ковке очень велик. Для уменьшения отхода металла и повышения точности получаемой поковки применяют подкладные штампы.

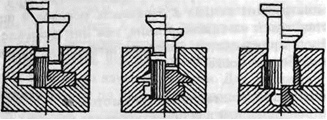

Подкладным штампом называется инструмент с полостью, которая представляет собой точную копию поковки или отдельного участка поковки. Подкладные штампы состоят из двух половин - верхней и нижней. Обе половины центрируются одна относительно другой с помощью направляющих колонок или каким-либо другим способом. На рисунке 4.23 показан подкладной штамп в собранном виде. Штамповку поковок производят следующим образом.

На плоский нижний боек молота или пресса ставят нижнюю половину штампа, в полость которой укладывают нагретую заготовку. Сверху устанавливают по колонкам верхнюю половину и нажатием верхнего плоского бойка пресса или ударами молота деформируют заготовку, которая заполняет полость в верхней и нижней половинах и принимает форму этой полости. Верхнюю половинку штампа снимают, а поковку вынимают из нижней половины штампа.

33 Производство заготовок объемной штамповкой. Виды штамповки в зависимости от типа штампа.

При объемной штамповке формообразование заготовки происходит в полости специального инструмента (штампа). Объемной штамповкой получают поковки разнообразной формы массой от нескольких граммов до 1 т и более. Отштампованная заготовка называется штампованной поковкой или просто поковкой. [ [оковка представляет собой точную копию ручья штампа.

Вели исходная заготовка нагрета до ковочной температуры, то происходит объемная горячая штамповка. Если заготовка не нагрета, то имеет место объемная холодная штамповка.

Исходным материалом для объемной штамповки, как уже указывалось, служат прокатанные или прессованные прутки, обычно диаметром более 20 мм. Для объемной штамповки чаще всего используют углеродистую или низколегированную сталь.

Последовательное!», технологического процесса изготовления поковки следующая: резка исходного металла на заготовки, нагрев заготовок, штамнов- ка, обрезка заусенца, термообработка поковок, очистка от окалины, правка и контроль поковок.

В качестве машин - орудий для объемной горячей штамповки - применяют главным образом штамповочные молоты и прессы различной конструкции.

В зависимости от типа штампа различают штамповку в открытых, закрытых штампах и в штампах для выдавливания.

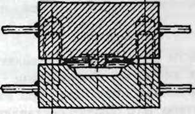

Штамповка в открытых штампах характеризуется тем, что зазор между верхней и нижней частями штампа является переменным и уменьшается в процессе деформирования металла. В зазор вытекает излишек металла, который образует заусенец (облой). Последний является нежелательным отходом, однако он необходим для обеспечения полного заполнения ручья штампа.

Штамповка в закрытых штампах отличается тем, что небольшой зазор между верхней и нижней частями штампа обеспечивает лишь их взаимную подвижность и в процессе деформирования металла остается постоянным .

Отсутствие заусенцев в закрытых штампах сокращает расход металла, исключает необходимость в обрезке заусенца. Штамповка в закрытых штампах производится главным образом на ГКМ. В последнее время получают распространение молотовая штамповка в закрытых штампах, которую иначе называют безоблойной штамповкой. Закрытые штампы применяют также на кривошипных горячештамповочных прессах.

Однако этот тип штампов применяется для сравнительно простых деталей, в основном тел вращения, и требует использования точных заготовок из калиброванного проката или предварительно обработанных.

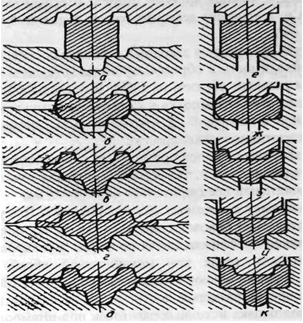

При штамповке в штампах для выдавливания (рисунок 4.25) расход металла на изготовление поковок снижается (до 30 %), поковки получаются точные, максимально приближающиеся по форме и размерам к готовым деталям, производительность труда при механической обработке увеличивается в

.2,0 раза. Поковки имеют высокое качество поверхности, плотную микроструктуру. Точность размеров достигает 12-го квалитета. Однако требуются тщательная подготовка исходных заготовок под штамповку, высокая точность изготовления и наладки штампов, использование специальных смазок. Этим способом получают заготовки из углеродистых и легированных сталей, алюминиевых, медных и титановых сплавов. Широкое применение сдерживается высокими удельными усилиями деформирования, большими энергозатратами и низкой стойкостью штампов.

При штамповке выдавливанием в разъемных матрицах последняя имеет одну или несколько плоскостей разъема, по которым ее части прилегают друг к другу (рисунок 4.26). Общей особенностью штампуемых заготовок является то, что они состоят из двух частей: центральной - в виде сплошного или полого цилиндра, призмы и периферийной - в виде фланцев, отростков, выступов, ребер и пр. К преимуществам штамповки в разъемных матрицах по сравнению с открытыми штампами относятся: отсутствие заусенца; возможность получения поковок без штамповочных уклонов или с незначительными уклонами (до 1 ...3 °С); максимальное приближение формы поковки к форме готовой детали за счет формирования внутренних полостей; возможность получения поковок с более высокой точностью размеров за счет постоянства усилия деформирования.

Перспективно применение штамповки жидкого металла и штамповки выдавливанием в разъемных матрицах. Штамповка жидкого металла занимает промежуточное положение между обычной штамповкой и литьем под давлением. Этим способом получают тонкостенные заготовки, различные по сложности и по массе (до 10 кг), с высокой плотностью металла и повышенными механическими свойствами: заготовки зубчатых колес, фланцы, корпусные детали и крышки, пресс-формы для переработки пластмасс, барабаны и т.п.