- •1 Основные понятия о заготовках и их характеристика

- •2 Припуски, напуски и размеры

- •3 Качество и точность заготовок

- •4 Технологичность заготовок 4.1 Обеспечение технологичности заготовок на стадии проектирования

- •6 Требования, предъявляемые к литейным сплавам

- •7Литье в песчано-глинистые формы

- •8 Точность литья, отливаемого в песчано-глинистые формы

- •9 Литье по выплавляемым моделям

- •10 Кокильное литье

- •11 Центробежное литье

- •12 Литье под давлением

- •13Литье в оболочковые формы

- •14 Кристаллизация под давлением и штамповка из расплавов

- •15 Основные положения к выбору способа литья

- •16Проектирование технологии изготовления отливок в пгф

- •17Основы конструирования отливок получаемых в пгф

- •18. Конструирование бобышек, платиков и приливов.

- •19. Особенности конструирования отливок при специальных видах литья: в металлические формы, под давлением, по выплавляемым моделям.

- •20 Термическая обработка литых заготовок перед обработкой резанием

- •21 Контроль качества отливок

- •22 Общая характеристика процессов обработки металлов давлением

- •23 Материалы, применяемые для получения заготовок обработкой давлением

- •24. Заготовки, получаемые прокаткой. Стали и сплавы, подвергаемые прокатке. Классификация прокатных станов.

- •26 Нагрев заготовок для объемной штамповки и свободной ковки.

- •27Охлаждение и термообработка поковок.

- •28 Сущность объемной штамповки и область ее применения

- •29 Преимущества и недостатки свободной ковки

- •31 Разработка чертежа поковки, получаемой свободной ковкой и определение ее массы.

- •32 Штамповка в подкладных штампах.

- •33 Производство заготовок объемной штамповкой. Виды штамповки в зависимости от типа штампа.

- •34 . Преимущества и недостатки объемной штамповки.

- •37 Выбор поверхности разъема штампа.

- •38 Назначение припусков и допусков. Определение исходного индекса поковки.

- •39 Установление штамповочных уклонов и радиусов закруглений.

- •40. Выполнение отверстий в поковках

- •41. Оформление чертежа штампованной заготовки.

- •42 Завершающие и отделочные операции горячей объёмной штамповки.

- •43 Термическая обработка поковок

- •44. Качество штампованных заготовок.

- •46 Производство порошков.

31 Разработка чертежа поковки, получаемой свободной ковкой и определение ее массы.

Чертеж поковки составляют на основании чертежа готовой детали путем установления припусков на механическую обработку, допусков на ковку и, в случае необходимости, напусков на поковку.

Припуск при свободной ковке обычно назначается по всей поверхности поковки. В слой припуска при механической обработке должны уйти все дефекты наружного слоя: зажимы, неровности, поверхностные трещины и т. п. Чем выше качество поковки, тем меньше припуск.

При подсчете объема заготовки необходимо добавить к минимальному размеру поковки некоторую часть допуска. Чтобы расчет вести по номиналу, последний берется с частью допуска, а допуск ставится в плюс и минус.

Для определения припусков и допусков на поковки из углеродистой и легированной сталей, изготовляемые свободной ковкой на молотах, существует ГОСТ 7829-70.

Для определенных групп поковок в ГОСТе даны таблицы припусков и допусков.

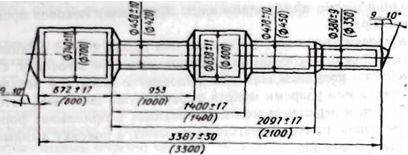

При конструировании поковок большое значение имеет получение рациональной формы поковок, при которой значительно упрощается технология ковки. Это связано с правильным назначением напусков. Особенно большое практическое значение имеют напуски при конструировании валов с уступами и выемками (рисунок 4.21). Уступ - это участок поковки, имеющий диаметр больше, чем хотя бы один из прилегающих участков, а выемка - участок поковки, диаметр которого меньше обоих прилегающих участков (рисунок 4.21). Напуски регламентируются упомянутыми ГОСТами, в которых есть таблицы на наименьшие размеры выемки, выступа, бурта, фланца и др.

Уступы и выемки не обжимают, если разность их диаметров и диаметров прилегающих участков меньше определенной величины или когда разность диаметров достаточна, но длина их незначительна. Промежуточные уступы обжимают при меньшей разности их диаметров и диаметров прилегающих участков, а также при меньшей их длине по сравнению с выемками и концевыми уступами.

При малой длине буртов дают напуск по длине; для концевых фланцев этот напуск больше.

С напуском отковывают также детали с отверстием. Прошивают отверстия диаметром более 50...60 мм. Если диаметр отверстия меньше 50 мм или меньше 2/3 толщины детали, то его не прошивают.

После нанесения на чертеж изделия установленных размеров припусков, допусков и напусков получают чертеж поковки. Поковку вычерчивают нормальными сплошными линиями, внутри контура поковки тонкими сплошными линиями обозначают контуры готового изделия. Размеры проставляют для поковки, в скобках ниже размера поковки, под размерной линией, наносят размеры готового изделия. Стрелки выводят на контур поковки. Между тонкими сплошными линиями размеры ставят тогда, когда в поковке есть напуск.

В технических условиях чертежа оговариваются следующие сведения: допустимые отклонения формы и размеров поковки, не указанные на чертеже; виды, размеры и количество допускаемых дефектов; вид термообработки; твердость заготовки, способ и место ее замера; место и условия отбора технологических проб; требования к микро- и макроструктуре поковки (рисунок 4.22).

Для поковок типа валов с уступами за базу размеров принимают уступ наибольшего диаметра. В процессе обработки чертежа приходится определять размеры, необходимые для подсчета объема поковки. На чертеже поковки проставляют только размеры, необходимые для ее изготовления. Массу поковки определяют через объем, для чего поковку разбивают на элементарные объемы (положительные и отрицательные). При определении объема крупных поковок размеры берут в дециметрах, более мелких поковок - в сантиметрах. Размеры поковок должны соответствовать номинальным. Для получения массы поковки Gпок ее объем умножают на плотность (плотность стали).

Определение массы и размеров заготовки. Массу заготовки (слитка) определают по формуле:

Gзаг=Gпок+Gприб+Gдн+Gобс+Gуг,

Где Gпок, Gприб, Gдн, Gобс, Gуг – массы прибыльной и донной частей, обсечек и угара.

Для слитков, отливаемых сверху с утепленной надставкой, масса прибыльной части Gприб составляет 20 .25 % от массы слитка для конструкционной углеродистой стали и 25…30 % от массы слитка для конструкционной легированной стали.

Для слитков, отливаемых без утепленной надставки, масса прибыльной части Gприб составляет 35...40 % от массы слитка.

Для инструментальной легированной стали Gприб может достигать 50...60% от массы слитка.

Масса донной части слитка Gдн составляет для углеродистой стали 4…7 % от массы слитка, для легированной стали 7... 10 % от массы слитка.

Масса обсечек Gобс зависит от их характера. Рассчитать отход в обсечки затруднительно, вследствие чего обычно составляют нормали и диаграммы, руководствуясь статистическими данными относительно Go6c сходной конфигурации. Единственные отходы Go6c которые можно подсчитать, это отход на выдру при прошивке и концевые отходы при отрубке концов.

Отход на угар Gуг берут обычно в процентах от веса нагреваемого металла. При нормальных условиях за каждый нагрев угорает в среднем 3 % от массы нагреваемого металла. При каждом подогреве отход на угар составляет 1,5 %. При ковке из проката на угар берут 2...2,5 % от массы поковки, так как в этом случае отходы меньше вследствие отсутствия прибыльной и донной частей.

Основными признаками при выборе проката или слитка для ковки данной поковки является ее масса и марка материала. Если масса поковки не превышает несколько сот килограммов, а материалом служит углеродистая сталь, то применяют прокат. При массе поковки свыше 700...800 кг применяют слитки. Если материал поковки - легированная сталь или сплав, то слитки применяют иногда для относительно мелких поковок, массой 100 кг и выше здесь все зависит от марки материала.