- •1 Основные понятия о заготовках и их характеристика

- •2 Припуски, напуски и размеры

- •3 Качество и точность заготовок

- •4 Технологичность заготовок 4.1 Обеспечение технологичности заготовок на стадии проектирования

- •6 Требования, предъявляемые к литейным сплавам

- •7Литье в песчано-глинистые формы

- •8 Точность литья, отливаемого в песчано-глинистые формы

- •9 Литье по выплавляемым моделям

- •10 Кокильное литье

- •11 Центробежное литье

- •12 Литье под давлением

- •13Литье в оболочковые формы

- •14 Кристаллизация под давлением и штамповка из расплавов

- •15 Основные положения к выбору способа литья

- •16Проектирование технологии изготовления отливок в пгф

- •17Основы конструирования отливок получаемых в пгф

- •18. Конструирование бобышек, платиков и приливов.

- •19. Особенности конструирования отливок при специальных видах литья: в металлические формы, под давлением, по выплавляемым моделям.

- •20 Термическая обработка литых заготовок перед обработкой резанием

- •21 Контроль качества отливок

- •22 Общая характеристика процессов обработки металлов давлением

- •23 Материалы, применяемые для получения заготовок обработкой давлением

- •24. Заготовки, получаемые прокаткой. Стали и сплавы, подвергаемые прокатке. Классификация прокатных станов.

- •26 Нагрев заготовок для объемной штамповки и свободной ковки.

- •27Охлаждение и термообработка поковок.

- •28 Сущность объемной штамповки и область ее применения

- •29 Преимущества и недостатки свободной ковки

- •31 Разработка чертежа поковки, получаемой свободной ковкой и определение ее массы.

- •32 Штамповка в подкладных штампах.

- •33 Производство заготовок объемной штамповкой. Виды штамповки в зависимости от типа штампа.

- •34 . Преимущества и недостатки объемной штамповки.

- •37 Выбор поверхности разъема штампа.

- •38 Назначение припусков и допусков. Определение исходного индекса поковки.

- •39 Установление штамповочных уклонов и радиусов закруглений.

- •40. Выполнение отверстий в поковках

- •41. Оформление чертежа штампованной заготовки.

- •42 Завершающие и отделочные операции горячей объёмной штамповки.

- •43 Термическая обработка поковок

- •44. Качество штампованных заготовок.

- •46 Производство порошков.

24. Заготовки, получаемые прокаткой. Стали и сплавы, подвергаемые прокатке. Классификация прокатных станов.

Заготовки из проката используют при непосредственном изготовлении из них деталей на металлорежущих станках и для получения поковок. Крупный сортовой прокат используют для изготовления гладких и ступенчатых валов с небольшим перепадом ступеней. Сортовой квадратный, шестигранный и прямоугольный прокат применяют для изготовления крепежных деталей. Листовой прокат идет на изготовление цилиндрических полых заготовок, фланцев и плоских деталей. Периодически профильный прокат может быть продольным и поперечно винтовым.

Прокатные станы в зависимости от назначения можно разделить на три группы:

1.Станы горячей прокатки, к которым относятся обжимные, заготовочные, сортовые, проволочные.

2.Станы холодной прокатки, к которым можно отнести листовые, жестепрокатные.

3.Станы специального назначения- колесопрокатные, шаров, винтов.

Для получения заготовок применяют различные металлы и сплавы - углеродистые и легированные, высоколегированные, жаропрочные, алюминий и его сплавы, медь и его справы, титан и его справы.

25 Разделка исходных материалов на штучные заготовки Зачистка и правка исходного материала. На поверхности слитков и проката бывают различные местные дефекты (плены, трещины итд) Кроме этого, прокат может быть изогнутым. Перед разделкой метал и местные дефекты удаляют, а изогнутый прокат правят. Дефекты удаляют выручкой пневматическим зубилом, зачисткой абразивным кругом, огневой зачисткой (выплавкой сварочным электродом) в холодном (углеродистые стали, или подогретом (инструментальные стали) состоянии При удалении дефектов со слитков наиболее дешевой является огневая зачистка без подогрева. При большом количестве дефектов производят сплошную зачистку всей поверхности металла на обдирочных, строгальных или фрезерных станках.

Правку проката перед разделкой на заготовки производят на кривошипных или гидравлических прессах.

Виды разделки исходного материала на заготовки. Слитки и прокат подготавливают к ковке или штамповке по-разному Слитки разделывают в процессе самой ковки, когда специальным инструментом (топорами) отрубают донную и прибыльную части. Слитки из инструментальной и высоколегированной сталей разрезают на пилах.

Катаный металл разделывают на заготовки следующими основными способами резкой на пресс-ножницах и кривошипных прессах pезкой пилами и абразивами, ломкой в хладноломах, газовой резкой.

Существуют также разделки прутков- рубкой на молотах свободной ковки, резкой электросваркой (оплавлением) и электроискровой резкой. Следует указать на новый способ безотходной разделки прутков на заготовки - рубку на установках взрывного действия.

Резка на пресс - ножницах и кривошипных прессах. Резка на пресс- ножницах является основным способом разделки прутков из стали. Пресс- ножницы представляют собой эксцентриковые прессы различной конструкции, на которых режут прутки диаметром от 15 до 300 мм и более. На кривошипных прессах производят резку проката диаметром меньше 40 мм.

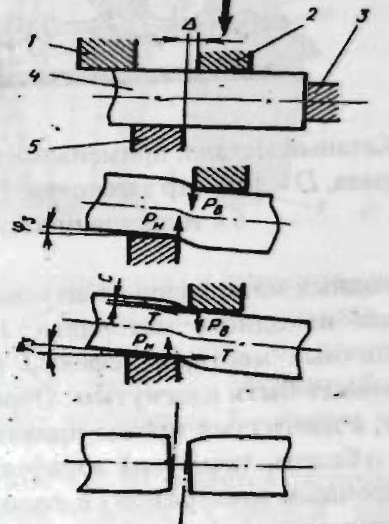

Схема резки показана на рисунке 4.3. Два ножа 2 и 5 закреплены в гнездах ползуна и станины ножниц. По упору 3 устанавливают длину заготовки 4, а прижим 1 прижимает пруток к нижнему ножу.

Возникающая пара сил вначале поворачивает пруток на угол ф3 от перво-начального положения, несмотря на наличие прижима. Отрезаемая часть прутка в процессе резки поворачивается больше, чем остальной пруток.

Повороту прутка препятствует сила прижима, поэтому угол ф3 невелик. Силы Рв, и Рн являются равнодействующими неравномерных напряжений смятия, действующих по торцам ножей.

Кромки ножей сминают металл и срезают его на глубину С. На левую часть прутка действует сила Рн и сила прижима, которые препятствуют повороту этой части прутка.

В последний момент среза, ввиду большой концентрации напряжений, от кромок ножей образуются идущие навстречу друг другу трещины, происходит скалывание и заготовка отделяется от прутка. Трещины сходятся в одну только при определенном оптимальном зазоре между ножами Δ.

При зазоре меньше оптимального трещины заходят друг за друга и образуется новая трещина, соединяющая концы предыдущих, а на поверхности скола образуются так называемые козырьки, которые при дальнейшей штамповке или ковке могут дать зажимы на поверхности поковки. Большой зазор Δ приводит к большой утяжке и заусенцам. То же происходит при затуплении ножей. Практически рекомендуется делать зазор Δ в пределах 2.. .4 % от толщины (диаметра) разрезаемого прутка.

Для уменьшения косины среза надо увеличить силу прижима или режущие кромки ножей выполнить под углом не 90, а 84 °С.

В технических характеристиках ножниц обычно указывается максимальное допустимое сечение разрезаемого проката с пределом прочности при растяжении σв = 45 кг/мм2 (450 Мн/м2). Допустимое сечение стали с пределом прочности при растяжении, отличным от 45 кГ/мм2 (450 Мн/мz), подсчитывают по формуле

F = 45*F45/ σв

где F45 - максимально допустимая для данных ножниц (по паспорту) площадь сечения в мм2 проката с пределом прочности при растяжении 45 кг/мм2 (450 Мн/м2). Линейные размеры сечения для круга или квадрата подсчитывают по формуле

а = 6.7*a45/√ σв

где а - максимально допустимый для данных ножниц размер профиля (диаметр или сторона квадрата) с пределом прочности при растяжении σв в кг/мм2, мм;

a45 - максимально допустимый для данных ножниц по паспорту размер профиля (диаметр или сторона квадрата) с пределом прочности при растяжении 45 кг/мм .

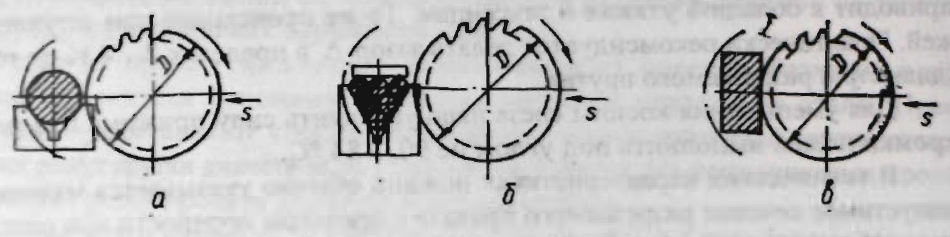

Резка на пилах. Резкой на пилах производят преимущественно разделку прутков из цветных металлов и сплавов, которые нельзя резать на пресс- ножницах, вследствие получающегося большого смятия и трещин. Разрезание прутков дисковой пилой производят по одному или пакетом (рисунок 4.3) Резка на пилах применяется также для разделки прутков из высокоуглеродистой или легированной стали и при крупных профилях проката из конструкционной стали. Пилы бывают дисковые и ленточные.

Дисковые пилы имеют диаметр диска от 200 до 800 мм. При диаметре диска 800 мм можно производить резку прутков диаметром до 300... 350 мм. На ленточных пилах можно резать сразу несколько прутков, что увеличивает производительность.

Прутки на пилах разрезают в холодном состоянии с охлаждением эмульсией. Торец получается ровный и перпендикулярный к оси заготовки. Качество резки на пилах самое высокое по сравнению с другими видами резки, за исключением электроискровой резки. Производительность резки на пилах ниже, чем на пресс ножницах. Например, заготовку из стали с σв= 45….60 кг/мм2 (450 - 600 Мн/ м2) при диаметре 100 мм нарезают за 75 сек, а при диаметре 200 мм за 130 сек [2].

Ленточные пилы имеют форму бесконечной ленты толщиной 1,0…1,5 мм (рисунок 4.4). Потери на рез в этом случае малы. Но сам инструмент (пильная лента) стоит дорого. Ленточные пилы применяются главным образом для разрениая проката цветных металлов (меди, латуни, алюминия и др.).

При резке на дисковых пилах получается отход металла на пропил толщиной от 3 до 8 мм, что соответствует толщине диска.

Резку абразивами - вращающимися абразивными дисками - применяют при ращелке высоколегированных хрупких сталей и сплавов.

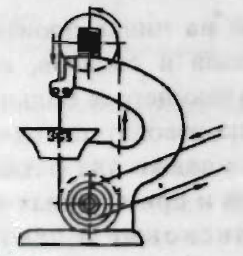

Ломка на штампах-хладноломах. Ломку на штампах-хладноломах применяют для разделки стальных прутков из крупных профилей диаметром 100. ..150 мм, в особенности из легированной стали. Штампы-хладноломы устанавливают на кривошипных или гидравлических прессах. Имеются специальные горизонтальные гилравлические прессы-хладноломы.

Схема резки на штампах-хладноломах показана на рисунке 4.5. Разделяемый на заготовки пруток обычно укладывают на нож, на который нажимают опоры прикрепленные к ползуну пресса Может быть также и обратная схема, с креплением ножа к ползуну. На ломаемом прутке резкой на пилах или газовой резкой делают надрез глубиной h = 10-15 мм Ширина надреза b, получаемого пилой или ножовкой, зависит от инструмента (3...5 мм) Надрез газовым резаком имеет ширину b = 5…8 мм. Пруток устанавливают на нож таким образом, чтобы надрез находился прямо напротив ножа. При нажатии, вследствие высокой концентрации напряжений, в месте надреза появляется трещина и происходит хрупкий излом. Торец заготовки при ломке получается довольно ровным, иногда с наклоном. На торце остается ступенька от надреза перед ломкой, что ухудшает установку заготовки в штампе при штамповке осадкой в торец. По виду излома контролируют качество металла. При ломке можно получать относительно короткие заготовки с 1/d до 0,8.

Производительность при ломке на штампах-хладноломах высокая и приближается к производительности при резке на пресс-ножницах.

Газовая резка. Газовую резку применяют для разделки прутков из стали. Разделке подлежат преимущественно крупные профили со стороной квадрата до 300 мм.

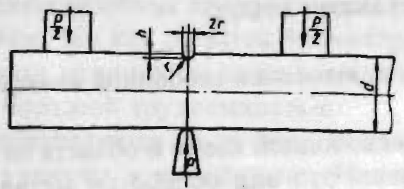

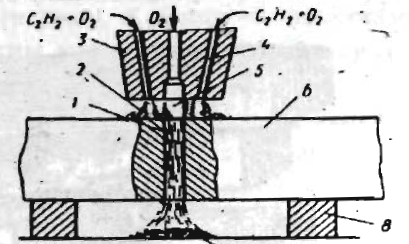

Схема газово-кислородной резки показана на рисунке. 4.6. Смесь ацетилена и кислорода подается через подогревающий мундштук. Пламя направляется в первоначальную точку реза и быстро нагревает металл до температуры его горе¬ния. Затем через центральное отверстие горелки подается кислород и металл сгорает. Шлаки расплавляются и выдуваются из полости реза.

Высоколегированные хромистые, хромоникелевые, вольфрамовые и другие стали поддаются лишь кислородно-флюсовой резке.

Процесс кислородно-флюсовой резки отличается от кислородной тем, что в зону раздела, кроме режущего кислорода, вводят флюс (обычно железный порошок). Флюс, сгорая, повышает температуру в полости раздела, а продукты горения флюса, переходя в шлаки, снижают температуру их плавления, благодаря чему в жидком виде шлаки легко удаляются кислородной струей.

Кроме ацетилена, можно применять бензин, керосин и различные горючие газы с высокой теплотой сгорания топлива.

Производительность ацетиленовой резки сравнительно невелика. Например, квадрат 100x100 мм разрезают за 1 мин. При других видах топлива производительность еще ниже. При резке сгорает слой металла толщиной от3 до 10 мм, что составляет отход.