- •Кпдм 190601. 16. 000 пз

- •Техническое задание

- •Введение

- •1.Энергокинематический расчет и подбор электродвигателя.

- •Общий к.П.Д. Привода

- •Требуемая мощность электродвигателя

- •Общее передаточное отношение привода

- •Вал электродвигателя

- •Быстроходный вал

- •Моменты на валах определим по общей формуле

- •1.8. Расчетные данные сведем в таблицу.

- •2. Расчет косозубой передачи.

- •3. Допускаемые контактные напряжения (п.12.5).

- •4. Допускаемые напряжения изгиба

- •7. Ширина венца колеса и шестерни:

- •8. Нормальный модуль.

- •9. Угол наклона зубьев и число зубьев колес:

- •10. Фактическое передаточное число

- •11. Проверочный расчет на контактную прочность

- •12. Силы в зацеплении.

- •13. Проверочный расчет на прочность при изгибе

- •14. Основные геометрические размеры передачи.

- •3. Эскизное проектирование

- •4. Проверочный расчет тихоходного вала [3].

- •5. Проверочный расчет подшипников тихоходного вала.

- •5.2. Расчетная долговечность.

- •6. Расчет клиноременной передачи.

- •7. Расчет шпоночного соединения, выбор посадок.

- •8. Выбор и обоснование системы смазки.

- •Литература

7. Ширина венца колеса и шестерни:

b2=ba. аw= 0,4. 140 =56 мм,

b1= b2+3=59 мм.

8. Нормальный модуль.

Km КF .T1.(u+1) 2,8.103. 1,56.104( 3,55+1)

mmin= ----------------- = --------------------------- = 1,35 мм

b2. аw. []F1 56. 140. 196

По табл. 11.1.(ГОСТ2185-66) принимаем m = 2 мм.

9. Угол наклона зубьев и число зубьев колес:

а) Предварительно определяем минимальный угол наклона зубьев

min =arcsin (4.m/ b2) = arcsin (4.2/56) = 8,217377 град. Условие min> 8 0 выполнено.

б) Суммарное число зубьев

Zc=2. аw. Cos min/m = 2. 140. Cos8,217377/2 = 138,564065

Принимаем Zc =138.

в) Фактический угол наклона зуба

= arccos(0,5. Z2 . m/ аw) = arccos(0,5.108 . 2/140) = 9,6994

г) Число зубьев шестерни и колеса

Z1= Zc/(u+1) = 138/(3,55+1) = 30,3296703

Принимаем Z1=30

Z2= Zc- Z1=138-30=108

10. Фактическое передаточное число

uф= Z2/ Z1=3,6

11. Проверочный расчет на контактную прочность

8400 КH.T1 (u+1)3 8400 1,5 . 104 .(3,55+1)3

H = -------- ---------------- = --------- ------------------ = 491 МПа,

аw b2.u 140 56. 3,55

что

меньше допускаемого []H

= 518

МПа, контактная прочность обеспечена.

Рассчитанные параметры передачи считаем

окончательными.

что

меньше допускаемого []H

= 518

МПа, контактная прочность обеспечена.

Рассчитанные параметры передачи считаем

окончательными.

12. Силы в зацеплении.

Окружная сила

Ft=103.T1(u+1)/ аw= 103. 104.(3,55+1)/ 140 = 3380 Н

Радиальная сила

Fr= Ft . Tg /cos=3380. Tg 20/cos9,6994 = 1248Н

Осевая сила

Fa= Ft. Tg = 1248. Tg9,6994 =577 Н.

13. Проверочный расчет на прочность при изгибе

а) Эквивалентное число зубьев

Zv1 = Z1/cos3 = 31,3

Zv2 = Z2/cos3 =112,8

б) По табл.13.1 принимаем коэффициенты формы зуба

YFs1=3,89, YFs2=3,59.

в) Коэффициент, учитывающий наклон зуба

Y=1-/1000= 1-9,6994/100 = 0,9

г) Для косозубых колес коэффициент учитывающий перекрытие зубьевY=0,65.

д)Расчетные напряжения изгиба в основании ножки зуба:

колеса

КF. Ft 1,56 . 3380

F2 = -------- YFs2 Y Y = -------------- . 3,59. 0,9 . 0,65 99 МПа < []F1=172 МПа

b2.m 56 . 2

шестерни

F1 = F2 YFs1/ YFs2 = 172 . 3,89/3,59=107 МПа < []F1=196 МПа.

Прочность зубьев на изгиб обеспечена.

14. Основные геометрические размеры передачи.

Делительные диаметры.

d1=mz1/cos = 2 . 30/ cos=60,9 мм

d2=mz2/cos = 2 . 108 / cos=219,1мм

Диаметры вершин.

dа1= d1+2m =60,9+2 . 2 = 64,9 мм,

dа2= d2+2m =219,1 +2 . 2 = 223,1 мм,

Диаметры впадин

df1= d1-2,5m =60,9-2,5 . 2 = 55,9 мм,

df2= d2-2,5m =219,1 -2,5 . 2 = 214,1мм,

Межосевое расстояние

аw=( d1+ d2)/2 =( 60,9+219,1)/2 = 140 мм.

Окр. скорость зубчатого колеса V = .d1.n1/60000 = 3.14. 60,9. 177/60000 = 0,6 м/с.

3. Эскизное проектирование

3.1.

Предварительные размеры валов и

назначение подшипников.

3.1.

Предварительные размеры валов и

назначение подшипников.

Тихоходный вал.

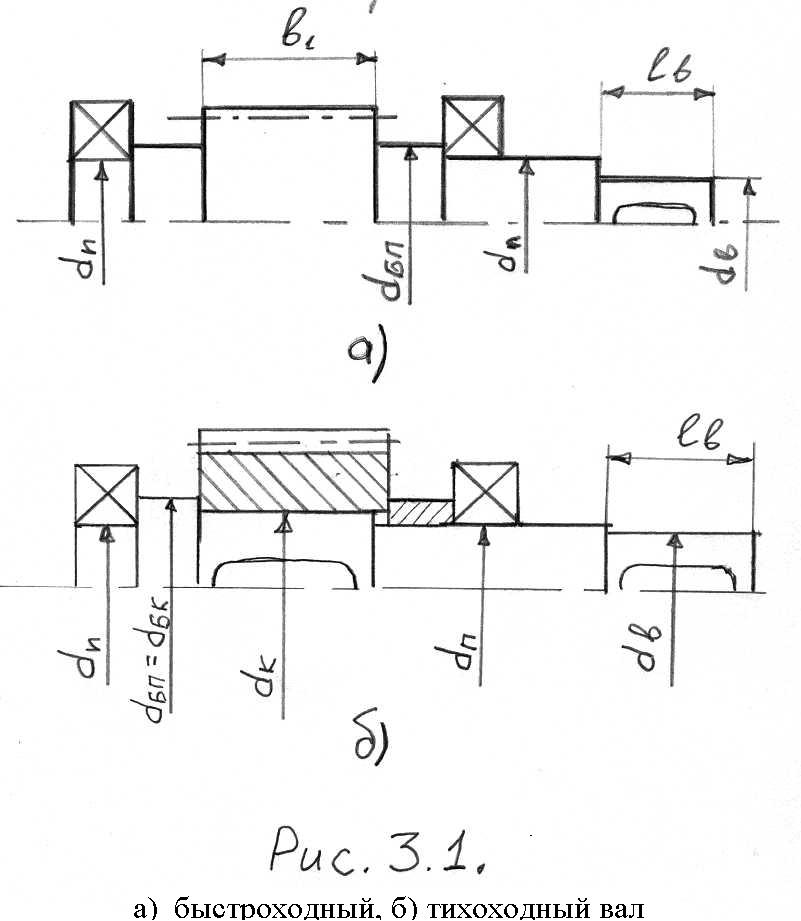

Определим исходя из статической прочности на кручение при максимальном моменте диаметр выходного конца вала (рис.3.1 б)

3 Т2 3 380 . 1000

dв

= --------------- = ------------- =

42 мм.

dв

= --------------- = ------------- =

42 мм.

0,2 [τ] 0,2 . 25

По стандарту принимаем dв = 45 мм, длину выходного участка согласуем со стандартной длиной для данного диаметра lв= 58 мм.

Остальные диаметры вала назначим конструктивно в соответствии с рекомендациями п.3 [1].

dп = 50 мм;

Назначаем подшипники средней серии № 310 ГОСТ 8338 – 75* с характеристиками: С = 62 кН, Со = 36 кН. (50 x 100 x 27)

dк =50+3.2 = 56 мм. dбп= dбк = 60 мм.

Остальные осевые размеры получим при компоновке редуктора.

Быстроходный вал. (Рис.3.1 а)

Рассуждая аналогично, получим

3 Т1 3 104 . 1000

dв = --------------- = ------------- = 29 мм.

0,2 [τ] 0,2 . 17

По стандарту принимаем dв = 32 мм, длину выходного участка согласуем со стандартной длиной для данного диаметра lв= 58 мм.

dп = 35 мм;

Назначаем подшипники средней серии № 307 ГОСТ 8338 – 75*

dбп= dбк = 40 мм.

Остальные осевые размеры также получим при компоновке редуктора.

Основные размеры корпуса.

Зазор между внутренними стенками редуктора и колесами [1]:

а = (2 . аw)0,333+3 =(2 . 140)0,33+3 = 9 мм

Конструкцию

корпуса редуктора примем по рис.3.1. [1].

Толщина стенки корпуса и крышки

Конструкцию

корпуса редуктора примем по рис.3.1. [1].

Толщина стенки корпуса и крышки

=1,8 . Т20,25= 8 мм.

Диаметры винтов, для соединения крышки с корпусом

d = 1,25 . 3800,33 = 9 мм

Принимаем М10, число винтов z = 6. Диаметр отверстия под винты d0=12 мм. Диаметр штифтов dшт = 6 мм. Диаметр винтового крепления корпуса к раме dф = 1,25 . d =1,25 . 8 = 12,5 мм. Принимаем М14, число винтов n = 4.

Размеры отдельных элементов корпусных деталей по [1]:

h1= 0,5 . = 4 мм, b = 12 мм, b1 = 12 мм, f = 5 мм, l = 18 мм, Dбб =1,25D+10 = 110 мм. , Dбт =1,25D+10 = 135 мм.

Условие размещения винта между подшипниками

аw=140 ≥ 0,5 . (Dб + Dт) + d + 4 мм = 0,5 . (80+ 100) +10 + 4 =104 мм выполняется.