- •Коношин и.В., Волженцев а.В., Звеков а.В. Лабораторный практикум по механизации кормоприготовления в животноводстве

- •Предисловие

- •Содержание отчета

- •Вопросы для контроля

- •Содержание отчета

- •Вопросы для контроля

- •Содержание отчета

- •Вопросы для контроля

- •1. Малая производительность, на вальцах образуется тесто.

- •6. Зерна не сплющиваются, хотя вальцы прикасаются друг к другу. Увеличение сжатия вальцов не помогает. Производительность маленькая.

- •Содержание отчета

- •Вопросы для контроля

- •Содержание отчета

- •Вопросы для контроля

- •Содержание отчета

- •Вопросы для контроля

- •Введение

- •Добавок

- •Контрольные вопросы

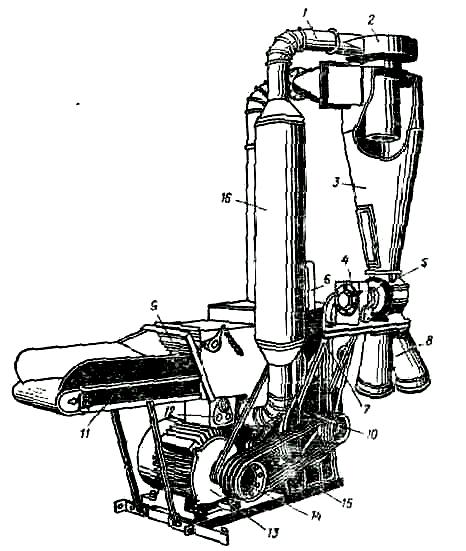

- •Работа № 9 Измельчитель кормов «Волгарь-5»

- •Методические указания к работе.

- •Техническая характеристика измельчителя «Волгарь-5».

- •Контрольные вопросы для сдачи лабораторной работы.

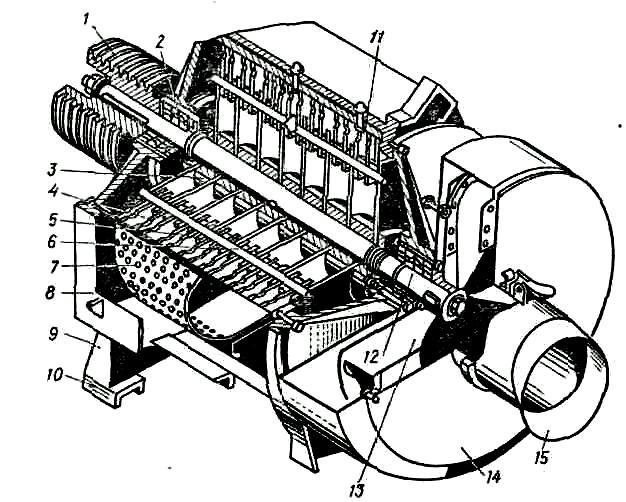

- •Работа №10 Универсальная дробилка кормов кду-2,0 «Украинка»

- •Методические указания к работе.

- •Техническая характеристика кду-2,0 «Украинка».

- •Содержание

МИНИСТЕРСТВО

СЕЛЬСКОГО ХОЗЯЙСТВА

РОССИЙСКОЙ

ФЕДЕРАЦИИ

ОРЛОВСКИЙ

ГОСУДАРСТВЕННЫЙ

АГРАРНЫЙ

УНИВЕРСИТЕТ

Учебное

пособие для студентов высших учебных

заведений, обучающихся по специальности

110301 – “Механизация сельского хозяйства”

Орел

2008

Авторы

учебного пособия: Коношин И.В., Волженцев

А.В., Звеков А.В.

Предназначено

для студентов высших учебных заведений,

обучающихся по специальности 110301 –

“Механизация сельского хозяйства”

всех форм обучения.

Учебное

пособие рассмотрено и одобрено

методической комиссией факультета

“Агротехники и энергообеспечения”

ОрелГАУ; рекомендовано к изданию

методическим советом ОрелГАУ (протокол

№___ от ______________)

Одним

из решающих факторов, определяющих

реальный уровень комплексной механизации

в животноводстве, наряду с расширением

номенклатуры и количества выпускаемых

машин и оборудования является

эффективность их использования. Поэтому

каждый специалист, работающий в

животноводстве, должен хорошо знать

назначение, устройство, технологический

процесс и особенности использования

и эксплуатации современных животноводческих

машин.

Цель

настоящего лабораторного практикума

– освоение студентами агроинженерных

специальностей правильной организации

труда, применение новых технологий и

технических средств, повышение надежности

работы машин и оборудования на

животноводческих фермах.

Содержание

лабораторного практикума соответствует

типовой программе «Механизация и

технология производства продукции

животноводства» рекомендованной

Минобразованием России для направления

подготовки дипломированного специалиста

660300 – "Агроинженерия" 27.06.2001г. и

рабочей программе вышеуказанной кафедры

Орел ГАУ.

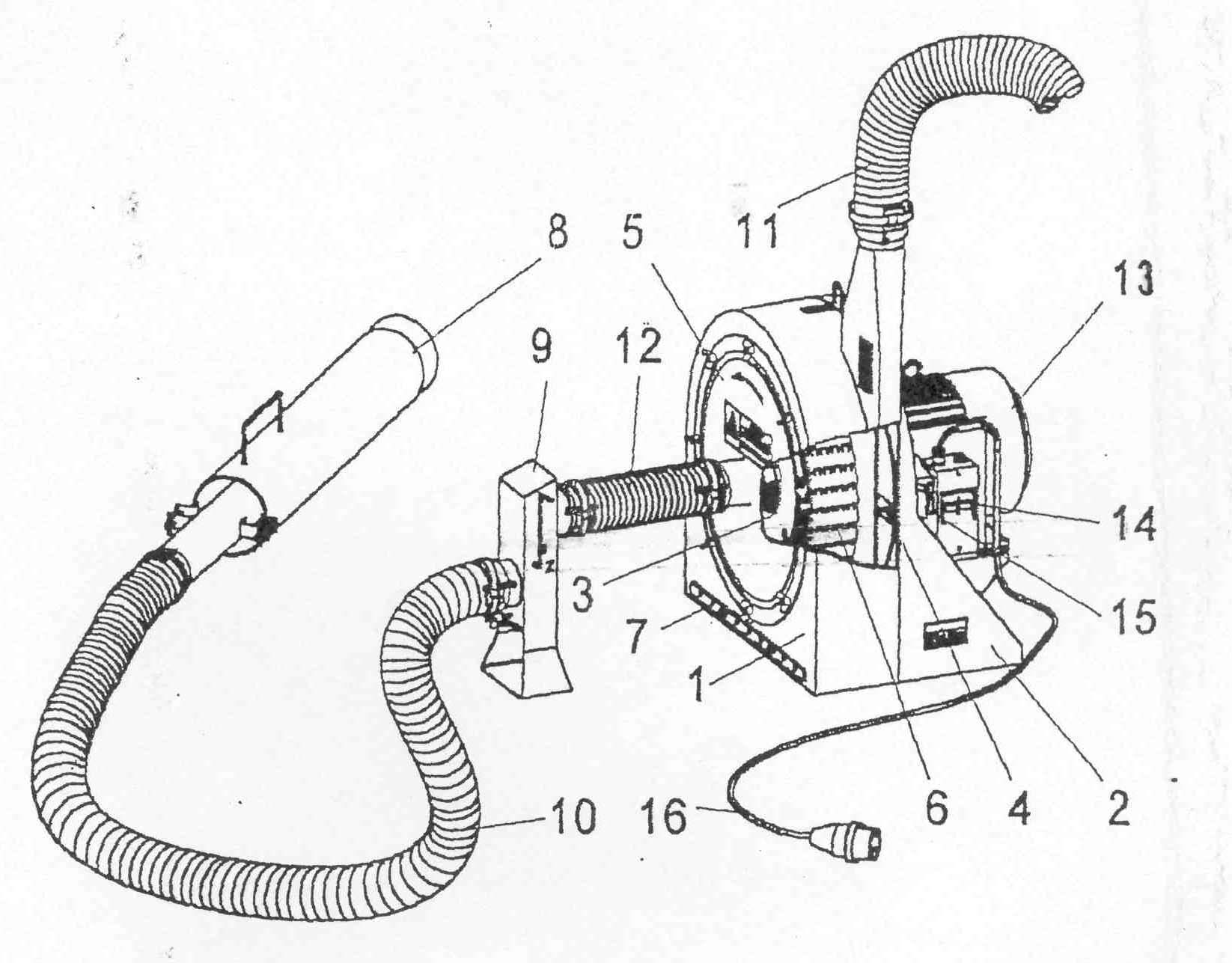

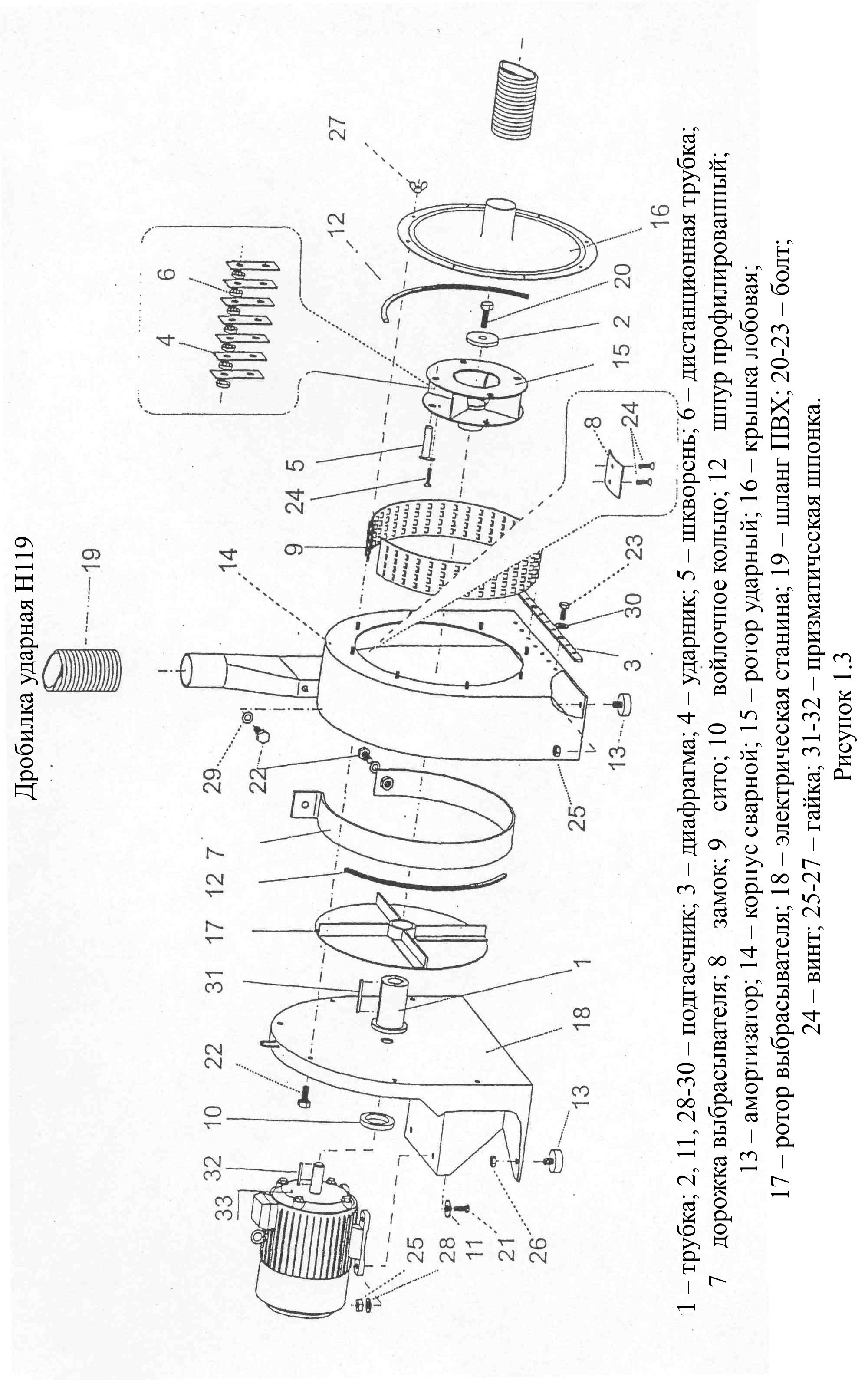

Работа

№1 Дробилка ударная Н119

Цель

работы.

Изучить назначение, устройство и

технологический процесс дробления,

приобрести навыки по выполнению

регулировок и подготовке дробилки

к работе.

Материальное

обеспечение:

дробилка Н119, набор инструментов и

учебные плакаты.

Задание.

1.

Изучить устройство, процесс работы и

регулировки дробилки.

2.

Изучить устройство и принцип работы

основных рабочих органов дробилки

и технологический процесс дробления.

3.

Выполнить регулировки.

4.

Подготовить дробилку к работе. Сделать

пробный пуск.

5.

Оформить отчет.

Методические

указания к работе

Дробилка

Н119 (рисунок 1.1) и ее модификации (таблица

1.1) предназначена для дробления сыпучих

материалов,

-

обрабатываемый материал - зерно хлебов

и кукурузы, семян зерновых и растений

влажностью до 18%;

-

дробилка может работать исключительно

в технологической линии в системе:

дробилка - бункер хранения (силос),

дробилка - кормосмеситель.

Положительные

качества дробилки:

-

простая конструкция, легкое и безопасное

обслуживание;

-

большая производительность и стойкость

изделия;

-

возможность получения дерти в широком

диапазоне;

-

высокое качество конечного продукта;

-

возможность пневматического транспорта:

сосание до 15 м, выжимание до 5м;

-

в широком масштабе возможность

формирования и направления транспортных

проводов в зависимости от потребностей;

-

интенсивность звука на рабочем месте

80 Дб.

Эксплуатационное

назначение:

зернодробильные,

сушильные, кормоприготовительные,

комбикормовые заводы, сельское хозяйство

с животноводческим профилем (скот,

поголовье свиней, домашняя птица, рыба).

Место

работы:

-

закрытые помещения, вентилированные,

сухие с упрочнённым основанием;

-

к месту работы дробилки должна быть

подведена электропроводка с напряжением

3x380В с 3-х фазовой розеткой с предохранительным

контактом нагружаемостью в 32-63 А,

проводка должна быть обеспечена

плавким

предохранителем с воздействием

замедленного действия величиной в

32-63А.

Условия

работы:

-

стабильное основание на ровной подстилке;

-

свободный доступ к сетевой розетке

-

свободное пространство, а также

соответствующее освещение, гарантирующее

вести техническое и технологическое

обслуживание.

Таблица

1.1 Технические характеристики ударной

дробилки серии Н119

Показатели

Дробилка

ударная

Н119

Н119/2

Н119/3

Производительность,

кг/ч

800-1100

1200-1700

1500-2000

Масштаб

пневматического транспорта:

-

сосание, м

-

выжимание, м

до

15

до

5

до

15

до

5

до

15

до

5

Диаметр

транспортных проводов (труб):

-

всасывающая труба, мм

-

напорный трубопровод, мм

-

соединитель, мм

75

100

100

100

110

100

100

110

100

Мощность

установленная, кВт

11

15

18

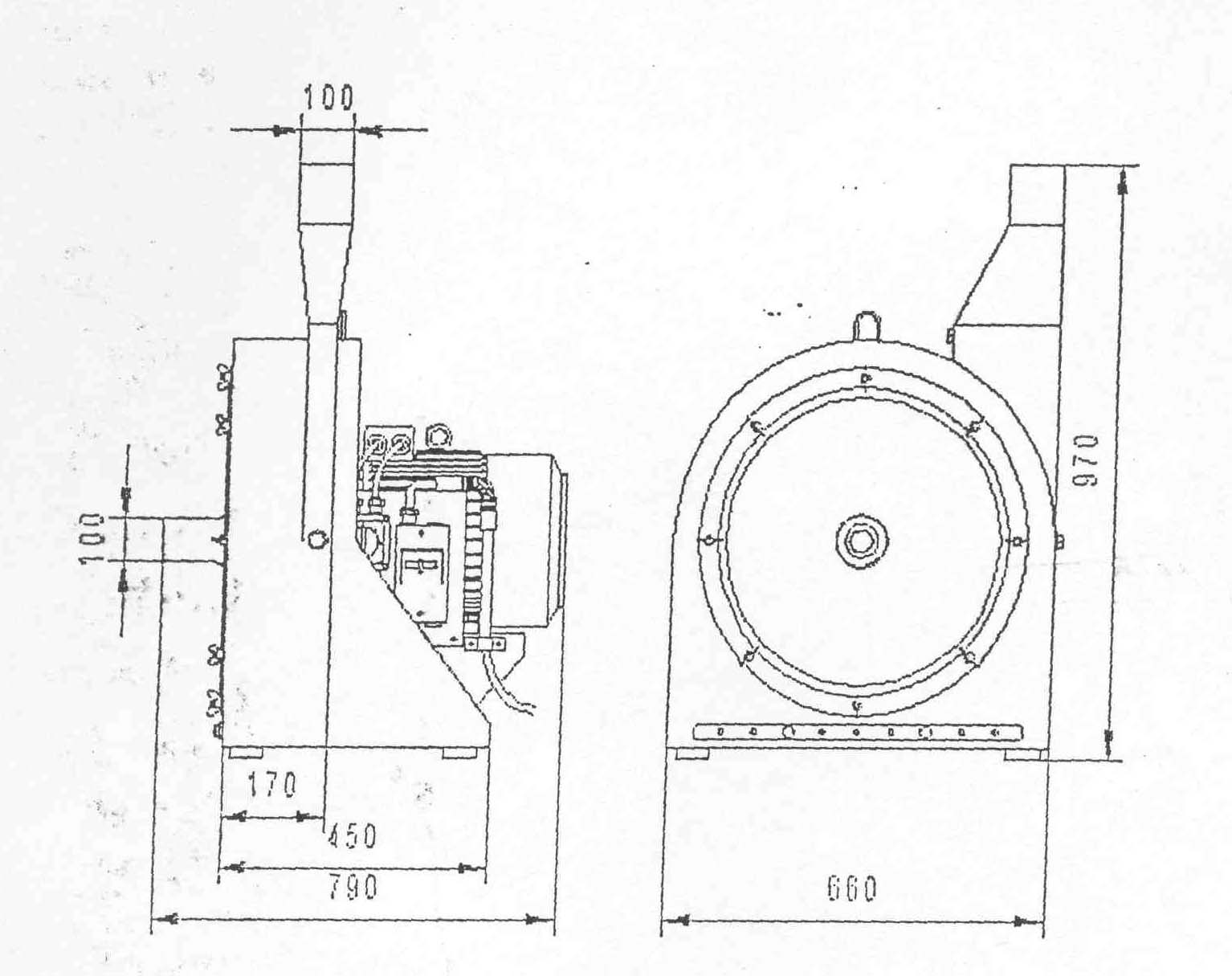

Габаритные

размеры (рисунок 1.2):

-

длина, мм

-

ширина, мм

-

высота, мм

790

660

970

810

735

1050

850

735

1050

Обороты

двигателя, мин-1

2920

2920

2920

Диаметр

ротора, мм

515

515

515

Ширина

камеры, мм

80

100

100

Количество

ударников, шт

20

28

28

Диаметр

сита, мм

550

550

550

Количество

обслуживающего персонала, чел.

1

1

1

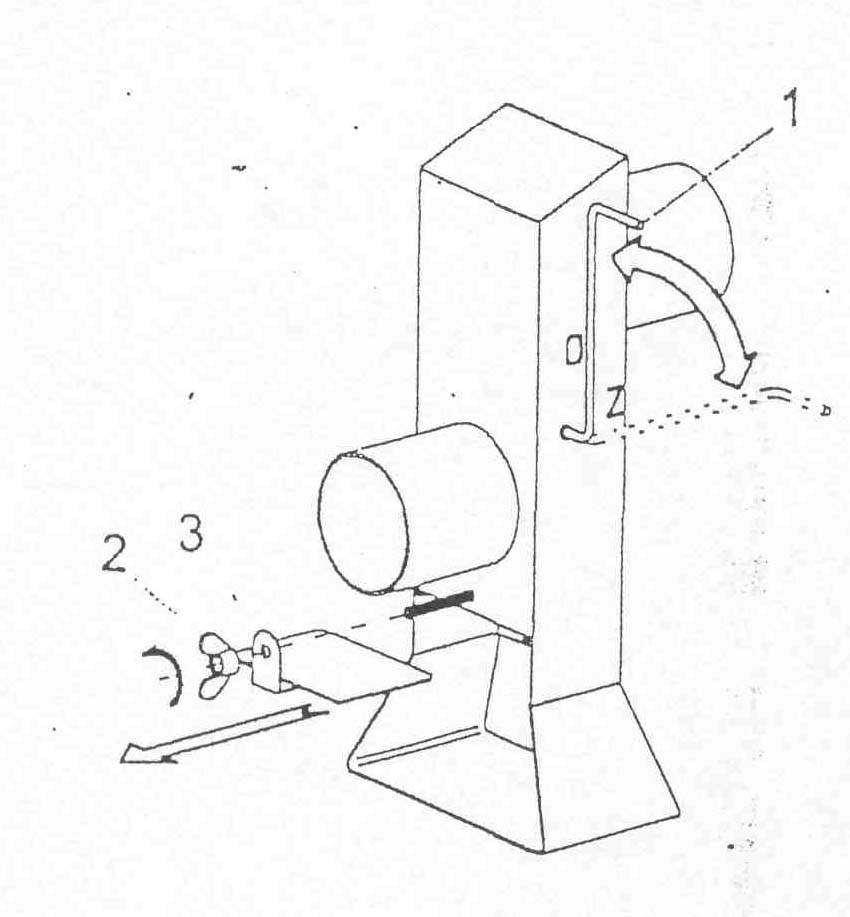

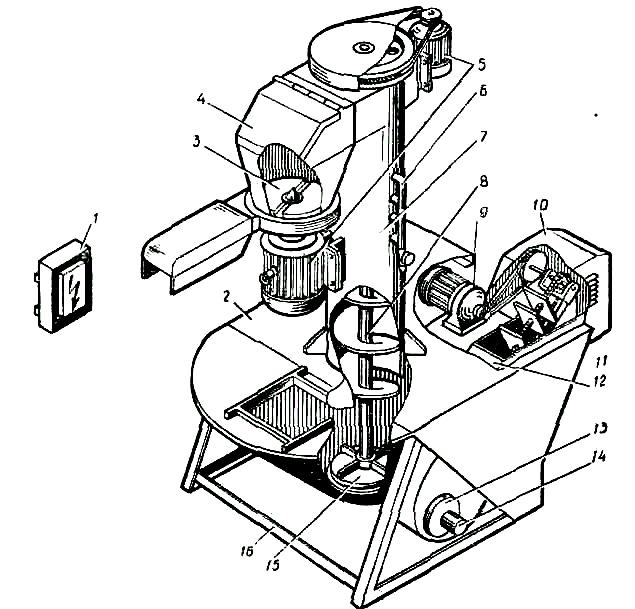

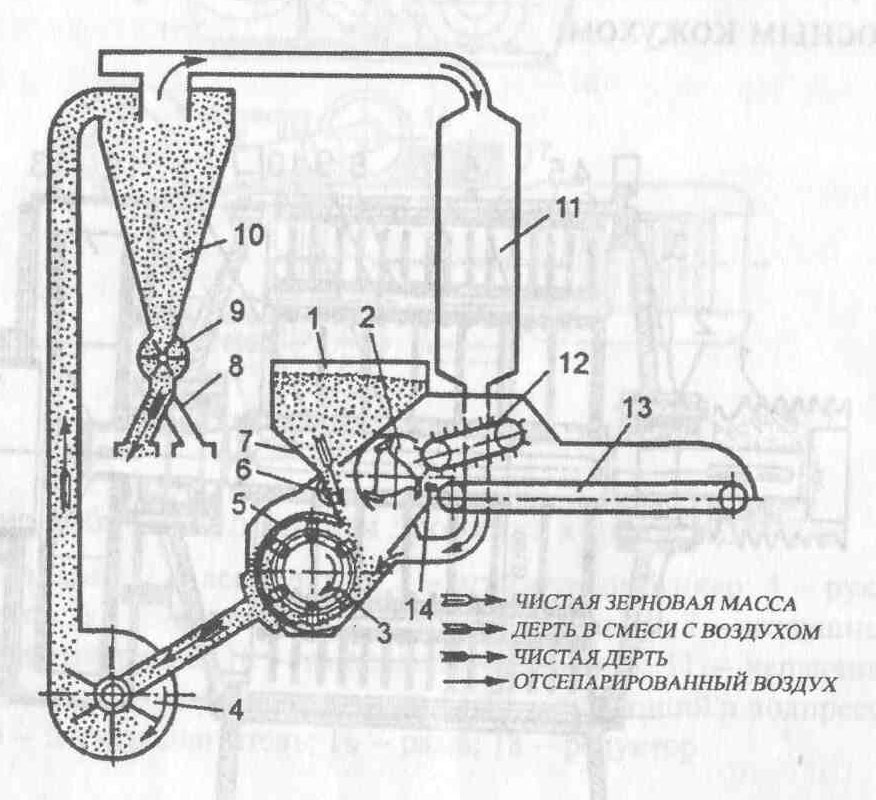

Дробилка

ударная всасывающе-напорная серии H119

1

– корпус; 2 – станина двигателя; 3 –

ротор ударный; 4 – ротор выбрасывателя;

5 – лобова крышка; 6 – сито; 7 – диафрагма;

8 – присоска; 9 – сепаратор; 10 – всасывающая

труба; 11 – напорный трубопровод; 12 –

соединитель; 13 –электродвигатель; 14 –

переключатель; 15 – выключатель; 16 –

питательный провод с вилкой.

Рисунок

1.1

Габаритные

размеры дробилки Н119

Рисунок

1.2

Технологический

процесс работы.

Материал,

предназначенный для дробления,

поглощается присоской и направляется

гибкой всасывающей трубой в сепаратор,

откуда соединителем, соединённым с

приточным патрубком на лобовой крышке

попадает в ударную камеру. В камере

зерно для помола подвергается действию

ударников вращающихся внутри сита.

Измельчённый материал после перехода

через сито выбрасывается в выпускной

патрубок и дальше гибким напорным

трубопроводом транспортируется в

бункер хранения дерти (силоса) или в

кормосмеситель.

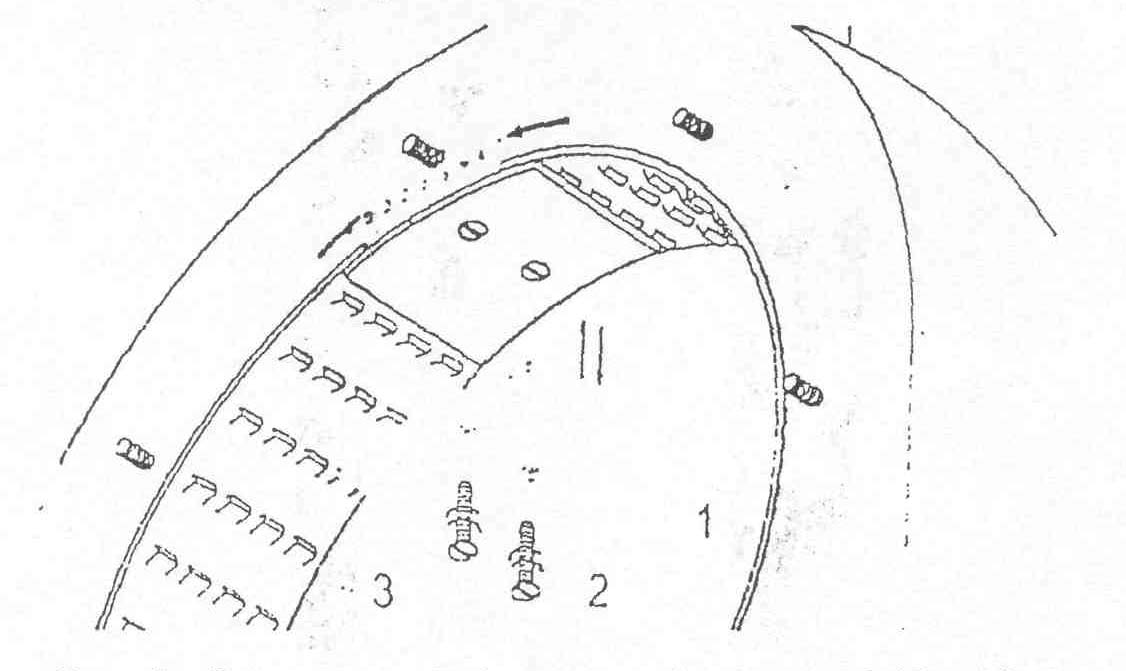

Пробный

запуск.

Прежде

чем приступить к пробному пуску в ход

нужно проверить:

-

техническое состояние и комплектность

изделия;

-

правильность соединения технологических

агрегатов (см. рисунок 1.3);

-

состояние винтовых соединений;

-

вращаются ли все ударники вокруг

шкворней и не зацепляют друг за друга;

-

правильность закрепления транспортных

проводов в пунктах подключения;

-

состояние сита (повреждённые заменить

новыми);

-

не залегают ли в сепараторе инородные

тела (устранить);

нажата

ли “красная” кнопка на выключателе

М633, а вороток переключателя У/Δ находится

в положении “О”;

-

выполняет ли сетевая розетка

требования противопожарной

безопасности.

Пуск

в ход.

-

вставить вилку питательного провода

в сетевую розетку;

-

нажать “зелёную” кнопку на выключателе

М250 /М633;

-

установить вороток переключателя У/Δ

в положение "У", подождать около

30 минут

до момента получения

номинальных оборотов двигателя и

перевести вороток переключателя У/Δ

в положение “Δ”.

Работа.

После

осмотра и пробного запуска можно

приступить к использованию изделия

согласно его назначению:

-

привести в движение привод согласно

процедуре “Пробный запуск”;

-

материал, предназначенный для дробления,

подавать после получения полных

номинальных оборотов ударным ротором;

-

в случае выключения двигателя

термической защитой следует подождать

около 15 мин. и совершить повторный

запуск согласно процедуре “Пробный

запуск”;

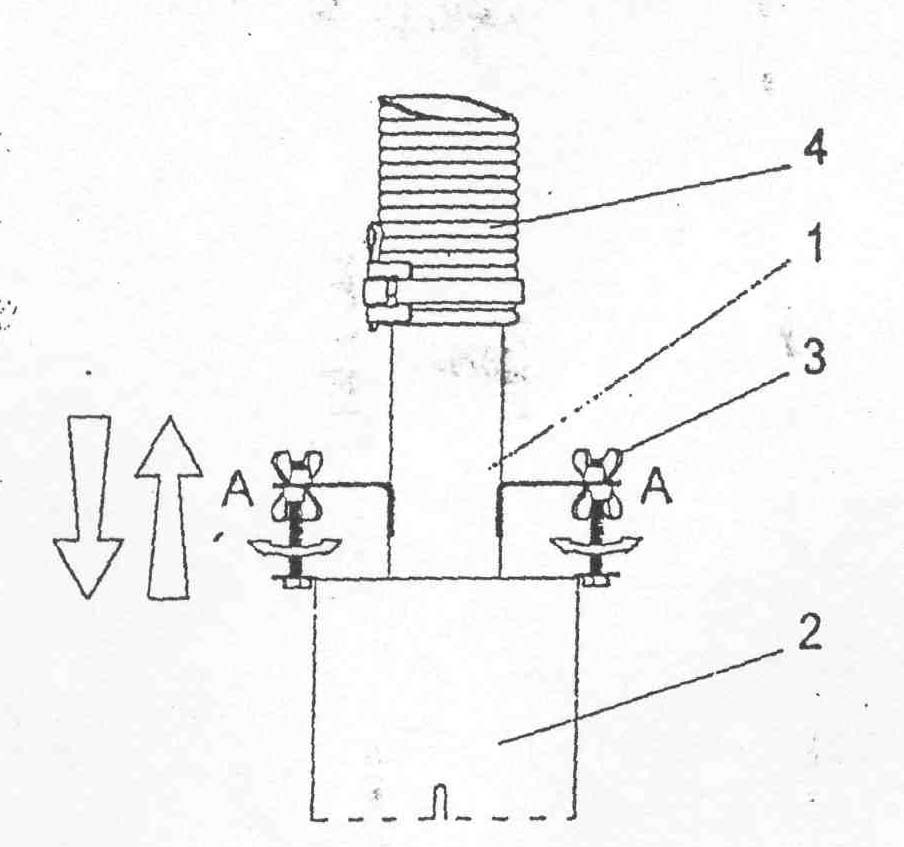

-

внутренний цилиндр присоски 1 (рисунок

1.4) перевести на направляющих в верхнее

крайнее положение А;

-

опустить присоску в призму - всегда

перпендикулярно к углу развала;

-

регулировочными гайками 3 (рисунок

1.4) подобрать такое взаимное положение

цилиндров присоски 1, 2 (рисунок 1.4) чтобы

течение струи зерна во всём сечении

всасывающей трубы было равномерно, без

физических вихрей и местных сгущений

(органолептическая оценка).

-

после завершения поглощения

соответствующей порции продукта

предназначенного для дробления нужно

вытянуть присоску из призмы.

-

дробилку оставить на оборотах около

1-2 мин. с целью удаления материала

из всасывающей трубы и ударной камеры.

После

окончания работы следует:

-

вытянуть присоску из призмы (рисунок

1.5);

-

оставить дробилку на оборотах 1 -2 мин.;

-

выключить двигатель;

-

нажать “красную” кнопку на выключателе

М250 / М633 (рисунок 1.6), вороток переключателя

установить в положение “0”;

-

отключить питание (рисунок 1.7, 1.8, 1,9).

Регулировка

присоски

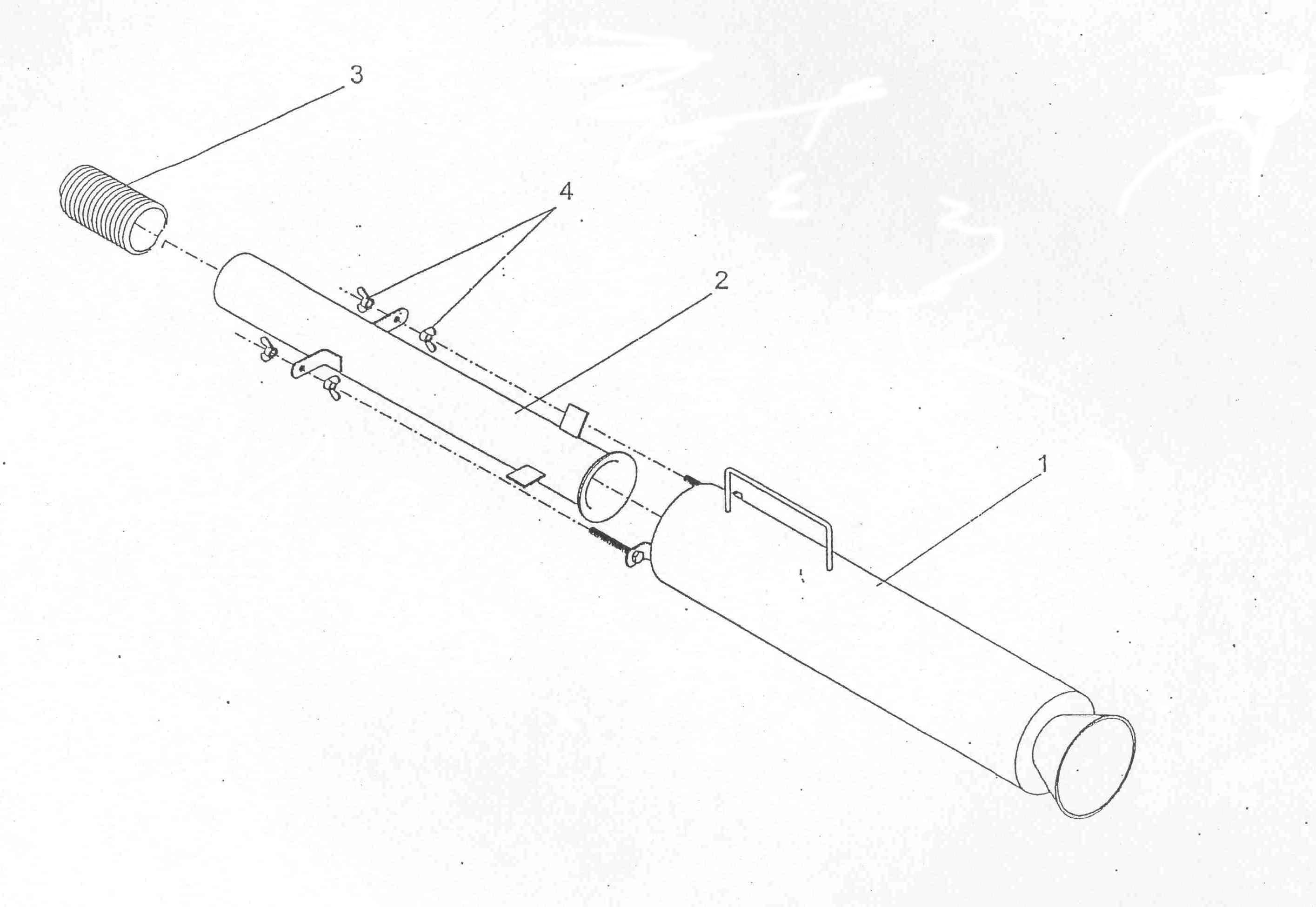

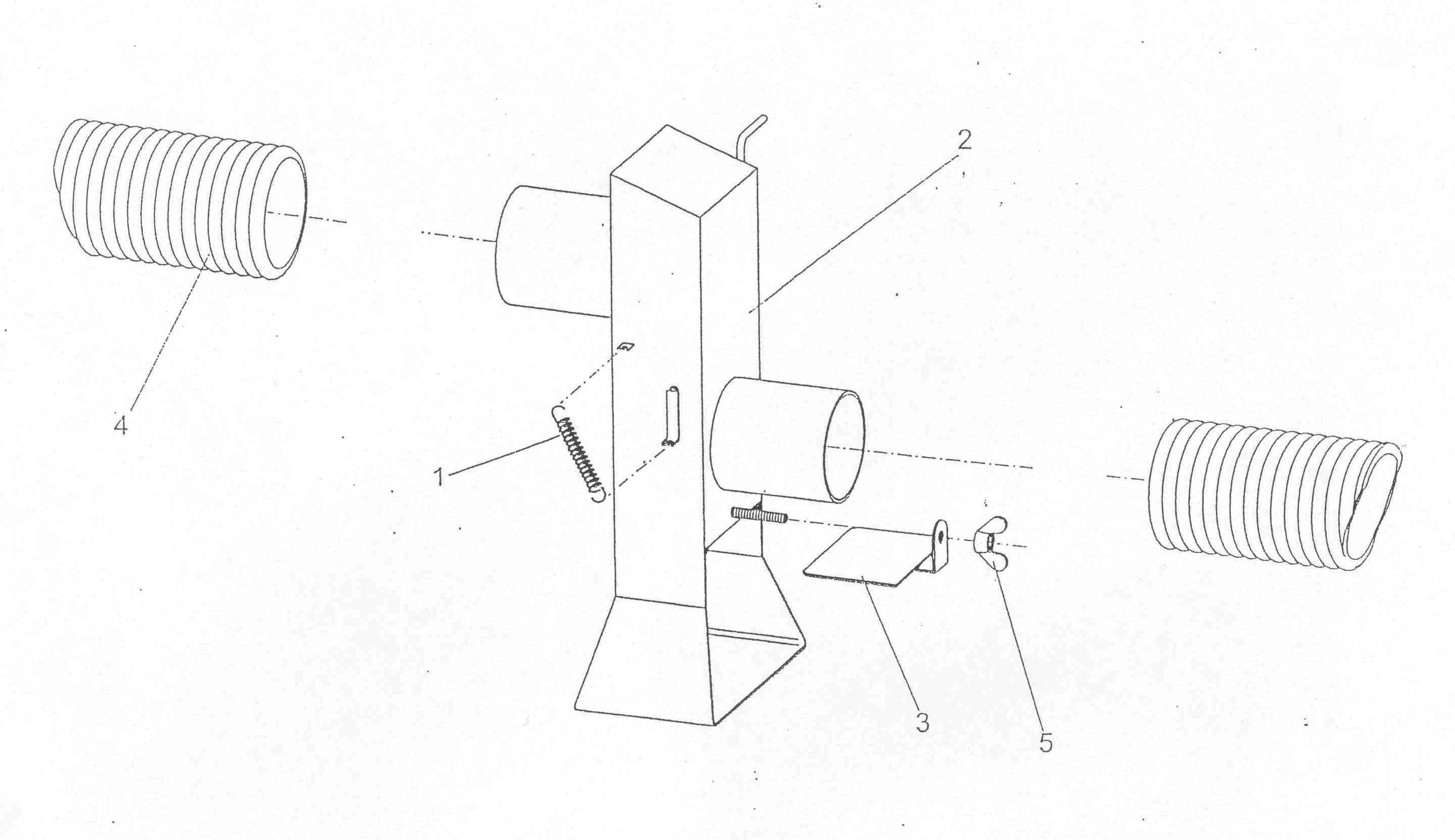

1

- внутренний цилиндр; 2 - внешний цилиндр;

3 - регулировочная гайка ; 4 – направляющая;

5 - всасывающая труба.

Рисунок

1.4

Присоска

1

– внешний цилиндр; 2 – внутренний

цилиндр; 3 – шланг ПВХ; 4 – гайка М10-Фэ.

Рисунок

1.5

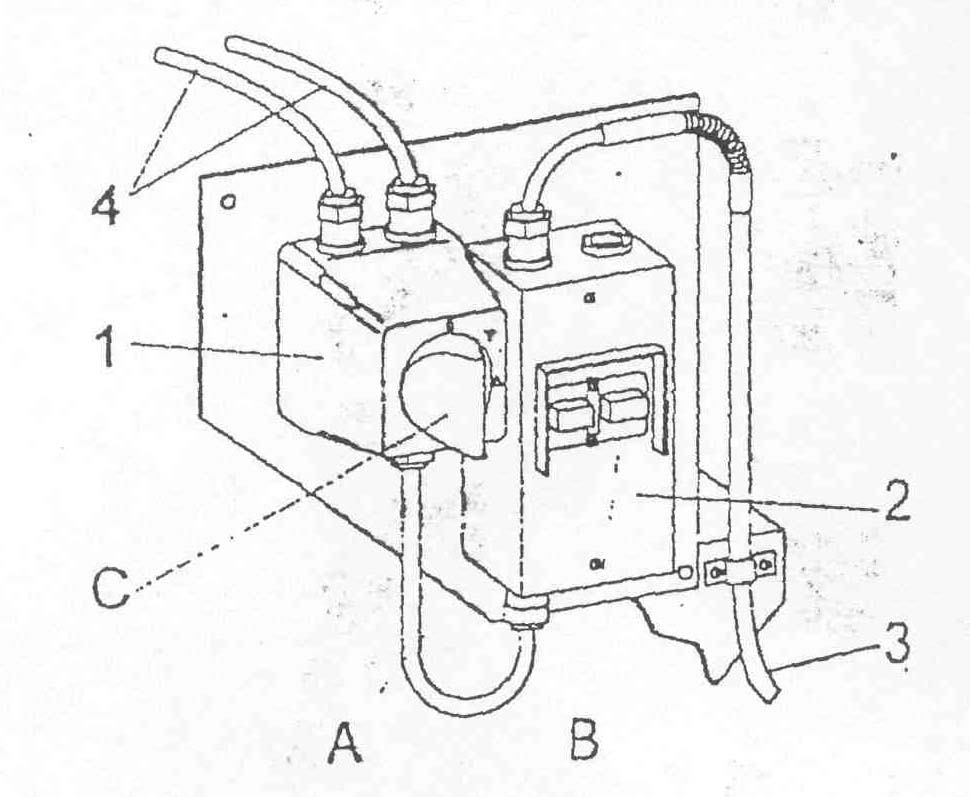

Управляющее

устройство дробилки Н119

1

- переключатель ЛК-40-100А; 2 - включатель

М250\ М633; 3 - всасывающая труба с вилкой;

4 - проводы к двигателю; А - кнопка

“красная” – выключающая; В – кнопка

“чёрная” – включающая; С - вороток

переключателя.

Рисунок

1.6

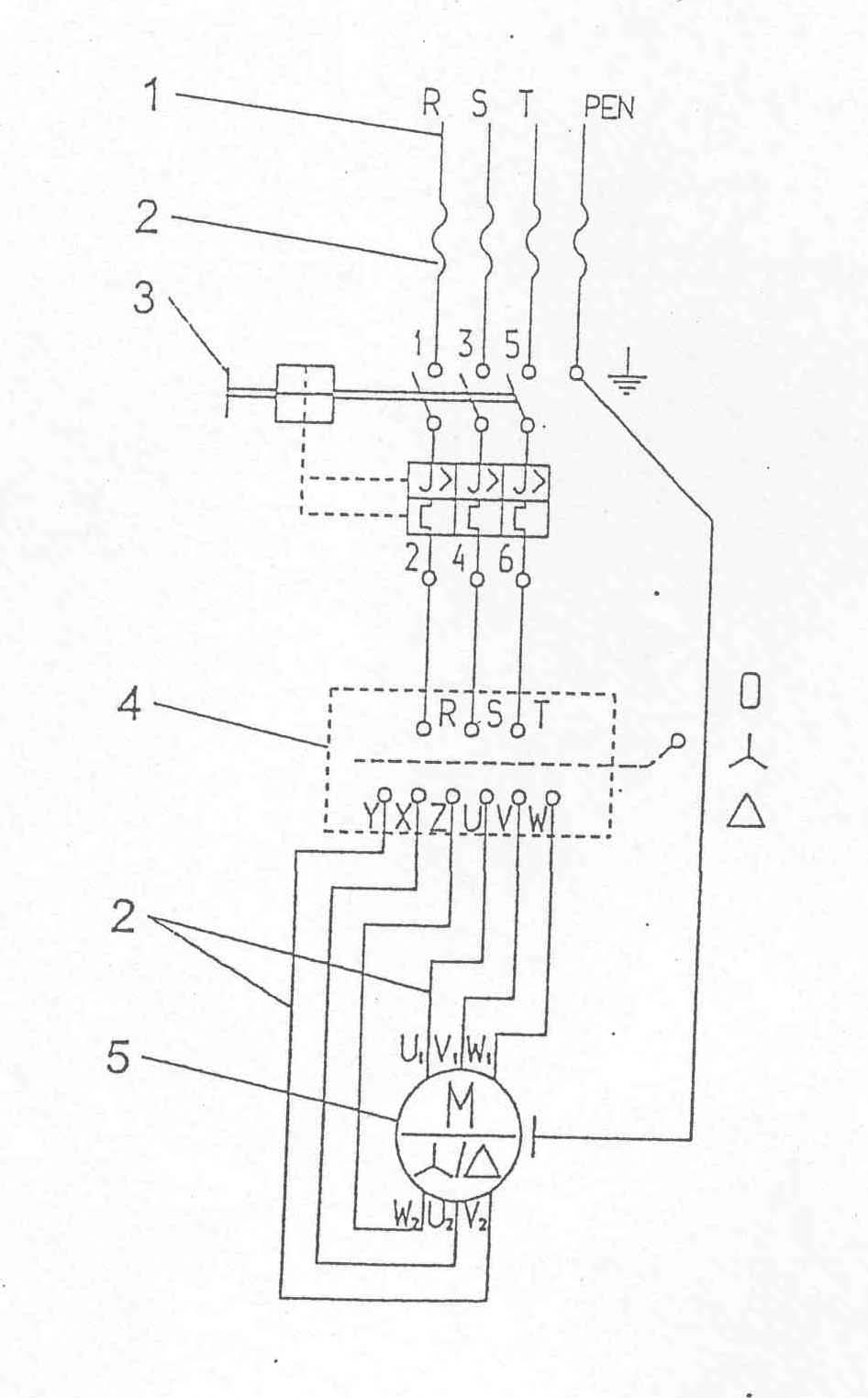

Схема

электропроводки - дробилки ударной

H119

1

- вилка 32А-63А - 6h/220/380B; 2- провод ОВж

(О,Wz)o4 x 2,5-6мм2;

3 - выключатель М250/М633 ИП(IР55)

с термическим отключающим устройством;

4 - переключатель ЛК-40- ИП (IP 55); 5 -

электродвигатель Cr(Sg) 160М-2А - ИП (IP54)

(11кВ, 2890 мин-1;

15кВ, 2890 мин-1;

8,5кВ, 2890 мин-1).

Рисунок

1.7

Электропроводка

04-000.

1

– плита; 2 – выключатель М250 (18-25А); 3 –

вилка 4

Рисунок

1.8

Щит

управления дробилки Н119.

А

– сигнал подключения фазы: 1) зеленый

– правильный, 2) красный – не правильный;

В – амперметр; С - запуск, зеленый сигнал

работы; D

– сигнал перегрузки электродвигателя

(красный); Е – замок ящика с пломбой; F

– резервный включатель.

Рисунок

1.9

Ежедневное

техническое обслуживание.

Проверить:

-

комплектность и техническое состояние

дробилки в особенности электрически

арматуры;

-

надёжность болтового соединения;

-

надёжность зажимной ленты в пунктах

присоединительных транспортных

проводов и соединителя с присоской,

сепаратором и дробилкой.

После

оконченного работы следует:

-

вытянуть вилку питательного провода

из сетевой розетки;

-

очистить устройство от загрязнений;

-

устранить накопленные загрязнения в

сепараторе (рисунок 1.10);

-

рычаг 1 установить в положение “Z”,

открутить гайку 2, выдвинуть уловитель

3 и устранить накопленные загрязнения.

После

устранения загрязнений выполнить

данные действия в обратном порядке, а

рычаг установить в положение “О”.

Сепаратор

1

– рычаг; 2 – гайка; 3 – уловитель

загрязнений.

Положение

рычага: О – открытое; Z

– закрытое.

Рисунок

1.10

Периодическое

техническое обслуживание.

1)

после 200 часов работы проверить:

-

состояние ударников и шкворней;

-

состояние сита;

-

уплотнения;

-

состояние электрических соединений.

2)

после 2000 часов работы подлежит оценке:

-

состояние лаковой плёнки (безлаковые

очистить от пыли и ржавчины, грунтовать

антикоррозийной краской);

-

состояние рабочих частей (ротор

вентиляторный, дорожка вентилятора,

ударники, шкворни, сито;

-

состояние электродвигателя и арматуры.

Механические

повреждения - отработанные части и

агрегаты заменить на новые заводские,

сохраняя способ их сборки.

Замена

сита.

-

стянуть соединитель с патрубка

поступления на лобовой крышке;

-

открутить лобовую крышку;

- на

место отработанного или повреждённого

сита монтировать новое соблюдая, чтобы

сито было надёжно закреплено в гнездах

замка (рисунок 1.11) и плотно прилегала

по всей окружности;

-

проверить не задевают ли ударники за

сито;

-

провернуть несколько раз ротор рукой;

-

закрутить лобовую крышку;

-

надвинуть соединитель на патрубок

поступления на лобовой крышке.

Замена

ударников.

-

при односторонней сработанности краев,

ударники перевернуть на шкворнях;

-

при двустороннем притуплении краев

ударники переставить на дополнительное

отверстие ударника, получая два острых

края;

-

после полной сработанности краев

ударники поменять на новые (рисунок

1.12).

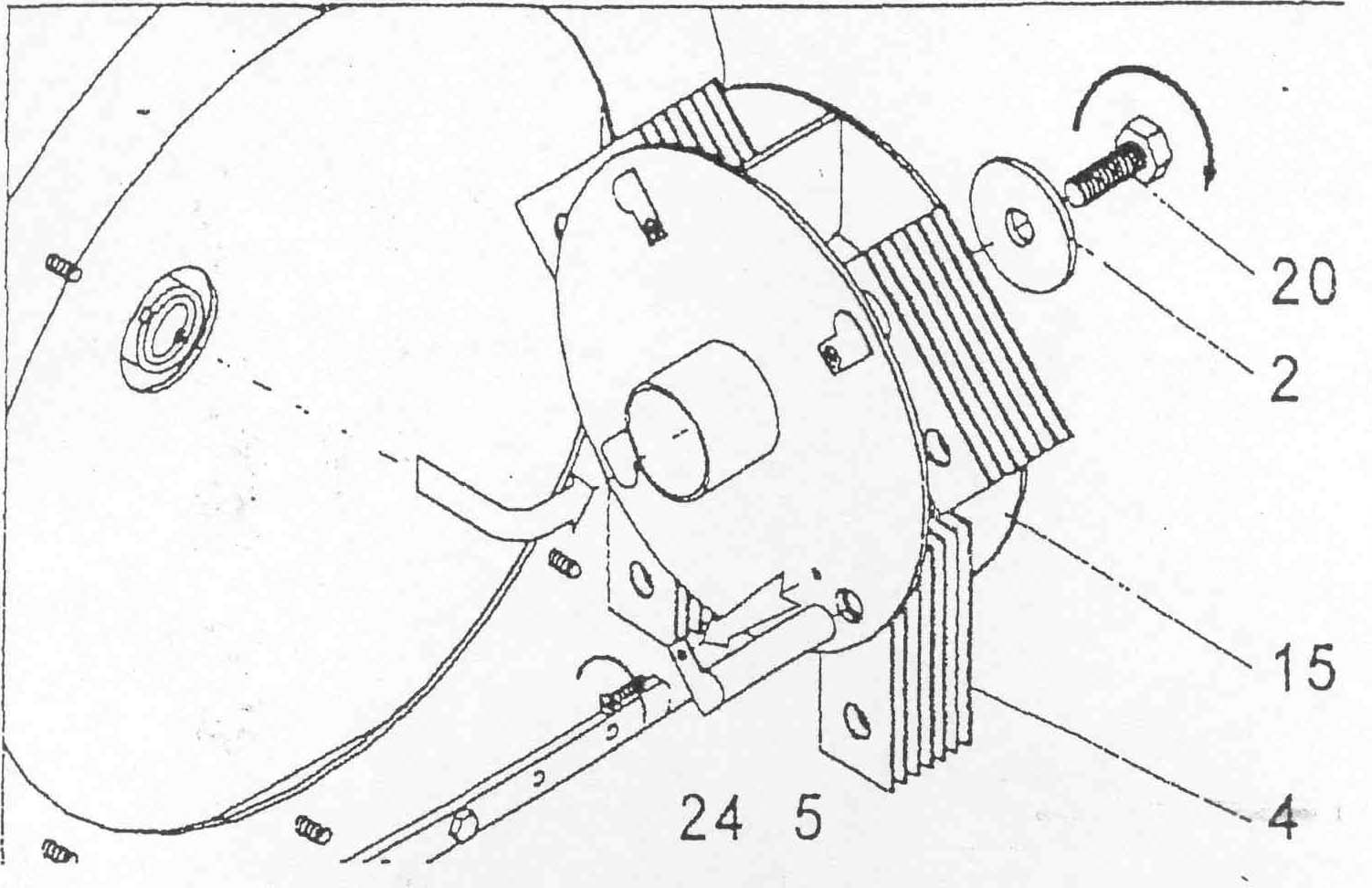

Замена

сита

1

– замок; 2 – винт М6

10;

3 – сито.

Рисунок

1.11

Замена

ударников.

2

- специальная подкладка; 4 – ударник; 5

– шкворень; 15 - ударный ротор; 20 - болт

M16х45; 24 - винт М6x10

Рисунок

1.12

Неисправности

и способы их устранения.

Признак

Вероятная

причина

Способ

устранения

Уменьшение

производительности

-

забит сепаратор (рисунок 1.13);

-

забито пространство за ситом;

-

открыт сепаратор;

-

падение давления.

-

очистить сепаратор;

-

вынуть сито, очистить камеру;

-

закрыть дроссельный клапан сепаратора;

-

очистить аспирационную систему на

смесителе;

Появление

полных зерен дерти

Повреждено

сито

Заменить

сито

Отсутствие

стабильности – излишние колебания

-

заедание ударников (инородное тело);

-

обрыв ударника;

-

сработанные ударники;

-

повреждение рабочей лопости ротора

вентилятора.

-

удалить инородное тело;

-

заменить весь комплект ударников;

-

заменить вентилятор.

Сепаратор

02-000

1

– пружина; 2 – корпус с рычагом; 3 –

уловитель; 4 – соединитель (шланг) ПВХ;

5 – гайка М8-Фэ.

Рисунок

1.13

1.

Указать назначение молотковой дробилки

Н119.

2.

Начертить технологическую схему

дробилки Н119.

3.

Описать устройство и процесс работы

дробилки.

4.

Записать основные регулировки.

1.

Из каких основных узлов состоит ударная

дробилка Н119?

2.

Чем различаются дробилки Н119, Н119/2 и

Н119/3?

3.

Расскажите технологический процесс

работы дробилки.

4.

Расскажите технологию дробления зерна.

5.

Как регулируют степени измельчения

кормов?

Работа

№2 Смеситель для сыпучих кормов НОЗЗ

КТМ, дозатор весовой ДВС-1

Цель

работы.

Изучить назначение, устройство и

технологический процесс смесителя

НООЗ, регулировки и оценка его технического

состояния.

Материальное

обеспечение:

смеситель НООЗ, дозатор весовой ДВС-1,

набор слесарного инструмента, плакаты,

учебные пособия.

Задание.

1.

Изучить устройство, процесс работы и

регулировки смесителя.

2.

Изучить устройство и принцип работы

основных рабочих органов смесителя

и дозатора, технологический процесс

смешивания.

3.

Выполнить регулировки.

4.

Подготовить смеситель к работе. Сделать

пробный пуск.

5.

Оформить отчет.

Методические

указания к работе.

Назначение:

-

подготовка

полнопорционных мешанок концентрированных

сухих кормов для разных

групп животных;

-

смеситель

может работать как устройство

самостоятельно или в технологической

линии с

дробилкой всасывающе – напорной;

место

применения - закрытые помещения

вентилированные с прочным основанием.

В

состав агрегата аспирации входят:

-

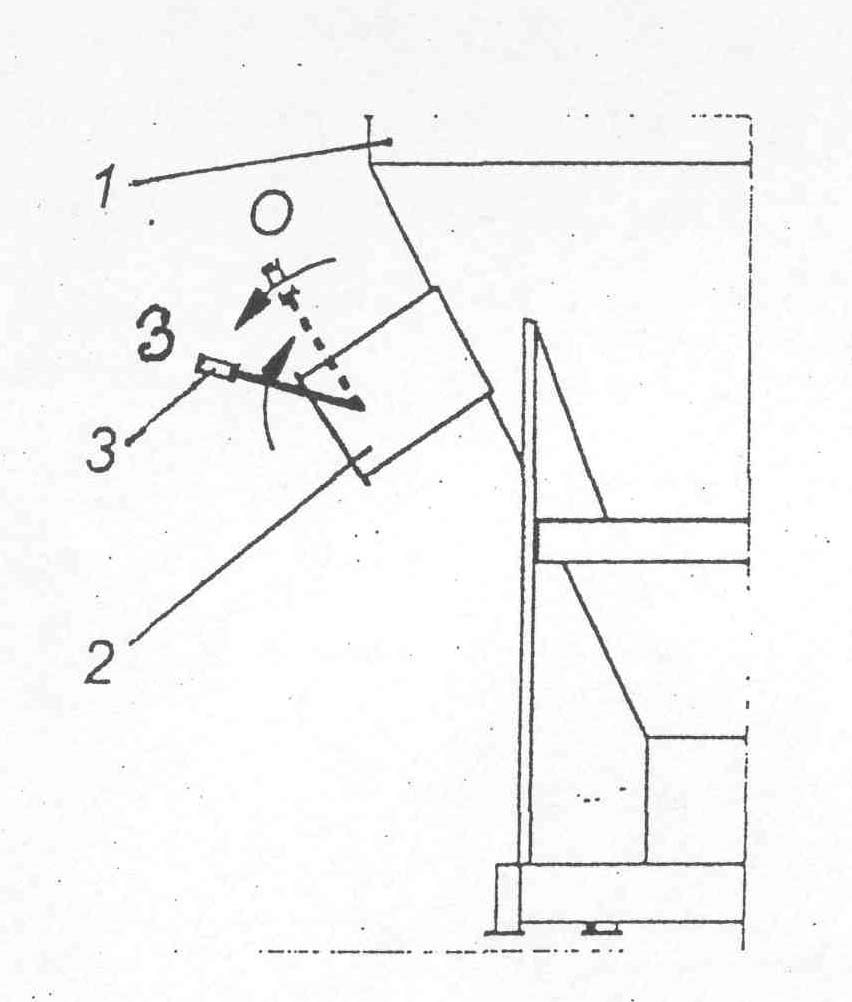

поддерживающая конструкция 1 (рисунок

2.1).

-

длинный тканевный фильтр 2.

Габаритные

размеры смесителей серии НООЗ и их

технические характеристики представлены

в таблицах 2.1 и 2.2 соответственно.

Таблица

2.1 Размеры габаритно-присоединительные

Размеры,

мм

Марка

смесителя

НОЗЗ

НОЗЗ/1

НОЗЗ/2

НОЗЗ/3

НОЗЗ/4

A

1250

1450

1550

1750

1820

B

3315

3485

3765

3985

4195

C

1100

1300

1450

1650

1780

D

870

870

870

870

870

E

2025

2195

2475

2695

2905

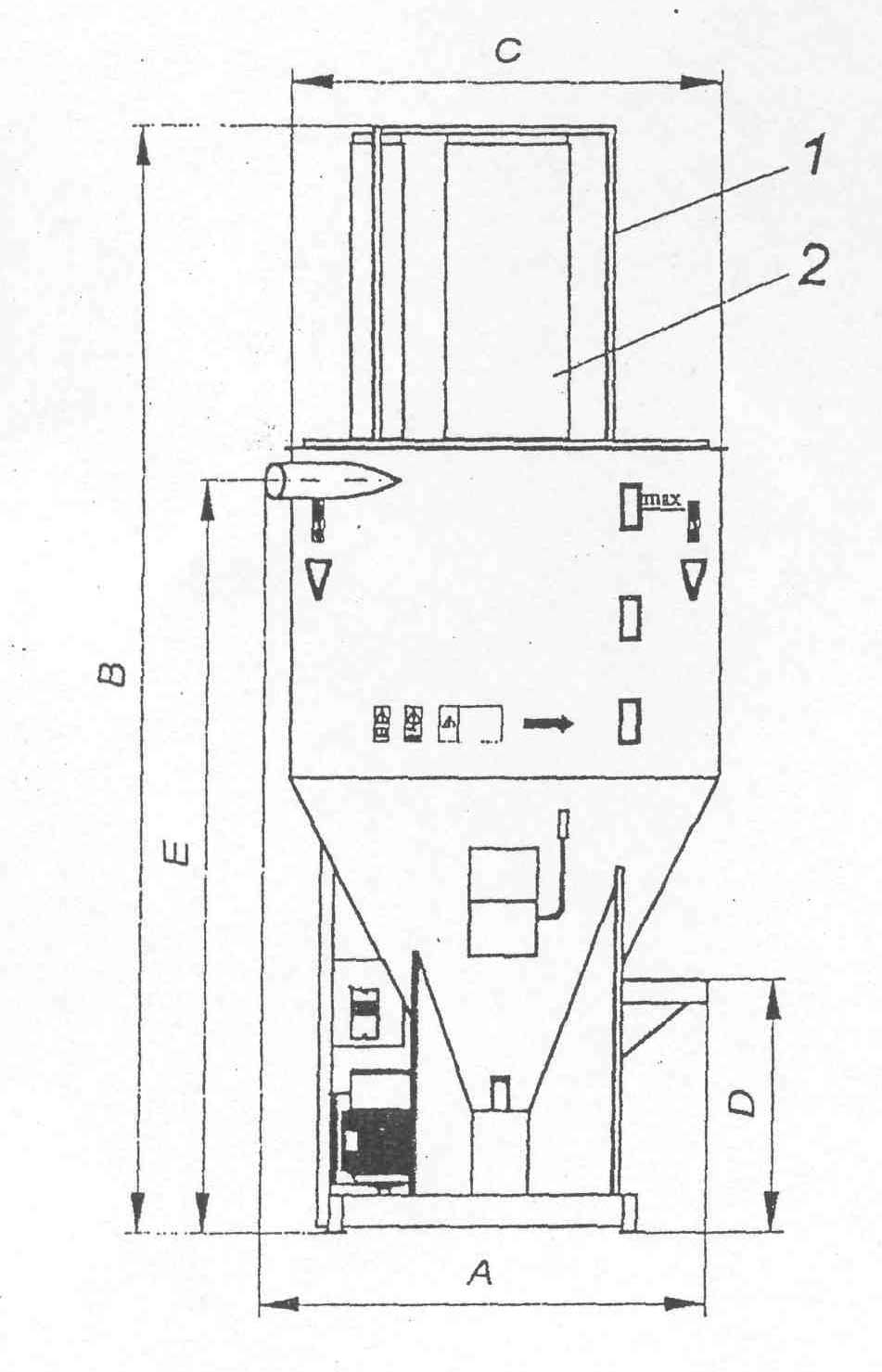

Габаритные

размеры, система аспирации

Рисунок

2.1

Положительные

качества изделия:

.

- простая конструкция, лёгкое и

безопасное обслуживание;

-

аспирация пылей в технологическом

процессе;

-

высокое качество конечного продукта

с высокой степенью однородности;

-

высокая эксплуатационно-экономическая

эффективность при производстве мешанок

предназначенных

для внутреннего употребления на базе

собственной дерти;

-

высокая

эффективная производительность.

2.2

Технические характеристики смесителей

серии НООЗ

Показатели

Марка

смесителя

НОЗЗ

НОЗЗ/1

НОЗЗ/2

НОЗЗ/3

НОЗЗ/4

Объем

агрегата:

-

полный -

рабочий

1,10

0,88

1,60

1,28

2,30

1,84

3,20

4,40

Установленная

мощность, кВт

2,2

3,0

Обслуживающий

персонал, чел.

1

Габаритные

размеры

См

рисунок 2.1

Мешалка:

-

диаметр, мм

-

шаг, мм -

скорость вращения, мин-1

215

130

370

230

130

370

230

130

370

230

130

370

255

130

320

Привод

смесителя:

-

количество ремней, шт -

вид ремня

2

НВ1500

2

НВ1700

2

НВ1700

2

НВ1700

2

НВ1800

Электродвигатель:

-

тип

-

мощность, кВт -

обороты, мин-1

Сr100Л4а

2,2

1420

Сr100Л4а

3,0

1420

Место

работы:

-

закрытые помещения, вентилированные,

сухие с упрочнённым основанием;

-

к месту работы смесителя должна быть

подведена электропроводка с напряжением

3x380В,

снабжена розеткой 3-фазовой с

предохранительным контактом с нагрузкой

в 16 А;

-

проводка

должна быть обеспечена плавкими

предохранителями с воздействием

замедленного

действия величиной в 10А.

Условия

работы:

-

стабильное основание на ровной подстилке;

-

свободный доступ к сетевой розетке;

-

свободное пространство, а также

соответствующее освещение, гарантирующее

вести безопасное техническое

и технологическое обслуживание.

Конструкция

и принцип действия.

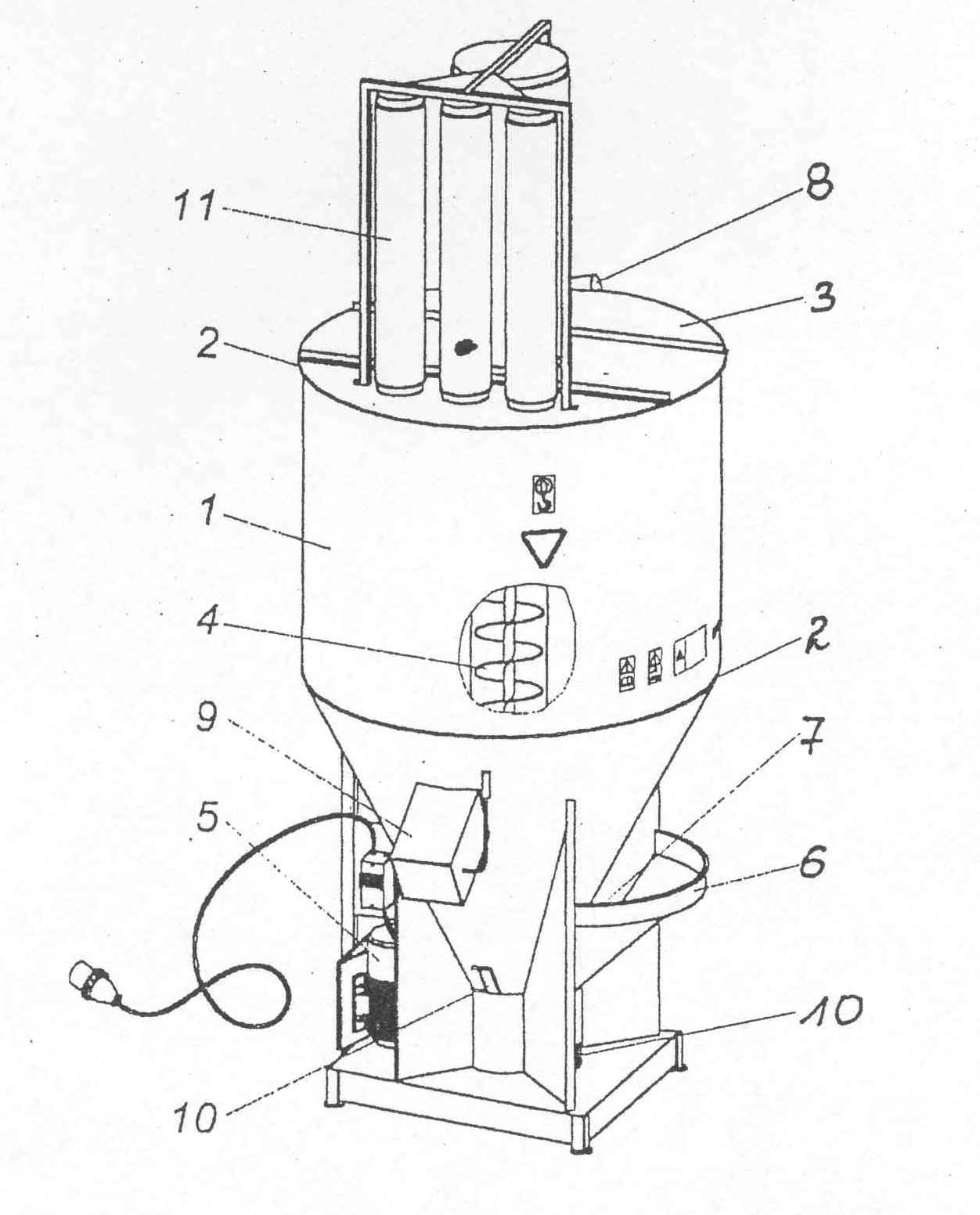

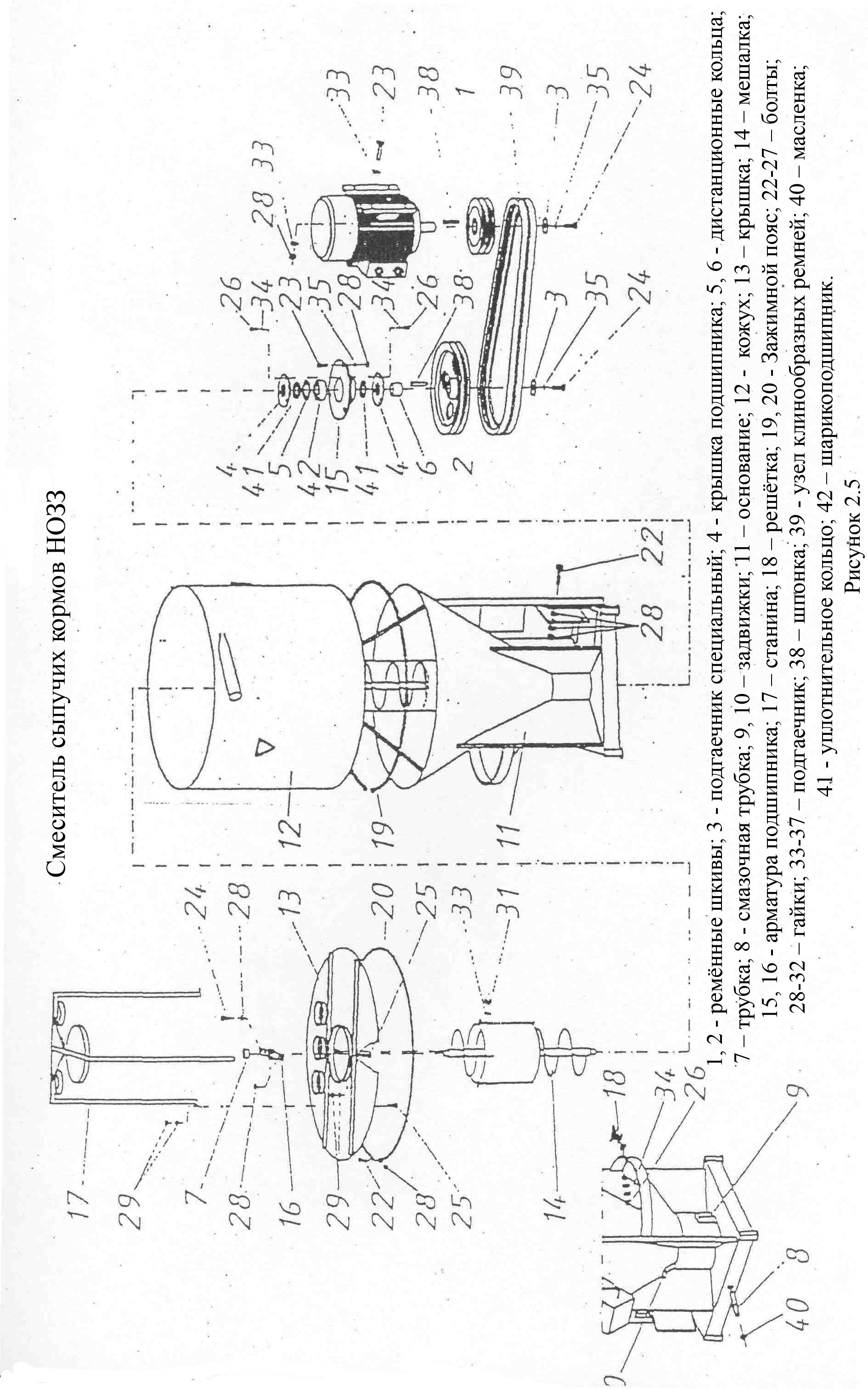

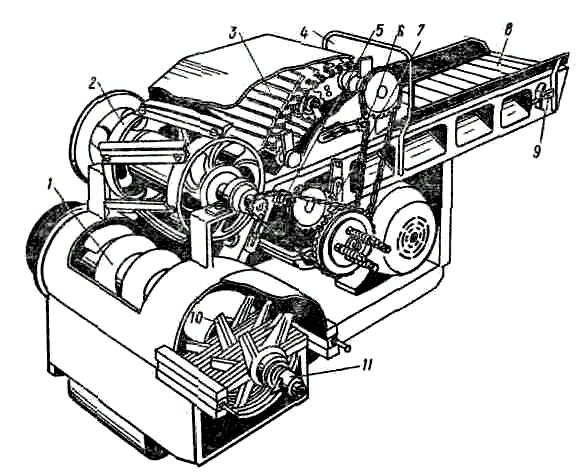

Смеситель

для сыпучих кормов из серии НОЗЗ (рисунок

2.2) состоит из

следующих главных агрегатов:

агрегата

с основанием;

мешалки;

- привода.

Смеситель

сыпучих

кормов

из

серии НОЗЗ

1

- агрегат с основанием; 2 - зажимное

кольцо; 3 - крышка; 4 - мешалка; 5 - привод;

6 - насып; 7 - решётка;

8 - загрузочный патрубок;

9 - разгрузочный канал;

10 - отверстие с задвижкой;

11 - система

аспирации.

Рисунок

2.2

Агрегат

с основанием составляет сегментную

конструкцию сваренную из жести. Сегменты

агрегата и основания соединяются в

целое с помощью зажимных колец скрученных

болтами.

Сегменты

смесителя приспособлены по

размеру к величине отверстий ворот,

применяемых в сельском строительстве.

Мешалкой является центрально

прикрепленный в камере смешивания

вертикальный червячный конвейер. Вал

конвейера является подшипниковым.

Силовой

агрегат мешалки - это электродвигатель

мощностью 2,2- 3,0 кВ и ременная передача.

Смеситель

снабжён патрубком для пневматической

погрузки, разгрузочным каналом с

механизмом отсекающим, двумя

смотровыми люками с задвижками,

контрольными стёклами состояния

заправки агрегата, а также тканевыми

фильтрами составляющими систему

аспирации пыли.

Эксплуатация.

Перед

запуском машины в работу необходимо

проверить:

-

техническое состояние и комплектность

изделия (в том системы аспирации);

-

состояние винтовых соединений;

-

выключатель

М611 - нажата ли “красная” кнопка

(рисунок 2.3);

-

эффективность

зануления сетевой розетки - выполняет

ли требования противопожарной

безопасности.

Пуск

в ход

-

вилку питательного провода вложить в

сетевую розетку;

-

нажать “чёрную” кнопку на выключателе

М611;

-

проверить совпадает ли направление

оборотов мешалки со стрелкой на корпусе

агрегата - в

случае несоответствия устранить.

Работа

После

осмотра и пробного запуска можно

приступить к началу работы смесителя

согласно

его назначению.

Порядок

работы.

А.

Засыпь

компоненты в агрегат.

- ручная

загрузка через загрузочный ковш 6

(рисунок 2.2) - при работающей мешалке;

- пневматическая

погрузка через загрузочный патрубок

8 с помощью эластичного транспортного

провода из ПВХ,

погрузка при недвижной мешалке;

-

всасывающе-напорный

выходной патрубок дробилки следует

соединить с загрузочным

патрубком на смесителе, а концы провода

на патрубках зажать поясом;

-

не создавать эффекта “сифона” - угрожает

забиванием пневматического транспорта.

В.

Время смешивания одной порции корма

-

переменное

и в зависимости от состава кормовой

смеси составляет 10-15 мин., считая

с

момента погрузки всех компонентов

С

целью получения кормовой мешанки с

высокой степенью однородности

рекомендуется:

-

засыпать компоненты поочередно от

наименьшего удельного веса к большему;

-

при подготовке кормовых мешанок с

участием сушенных трав, высушенный

материал всыпать

в первую очередь, а потом остальные

компоненты;

-

минеральные добавки, витамины, антибиотики

и т.д. подавать всегда при

работающей мешалке независимо от

способа загрузки

камеры смешивания – “ручной” или

“пневматический”.

С.

Приём корма

Под

выход из разгрузочного канала 9 (рисунок

2.2) подставить пустую кормовую тележку

Включить

привод мешалки;

Рычаг

3 (рисунок 2.4) отсекающего механизма

перевести в открытое положение “О”

(рисунок 2.4)

и задержать руку в этом положении на

время отбора порции корма;

4. Отпустить

рукоятку рычага - пружинный механизм

автоматически установит плечо в

положении

“З” закрыто;

5. Выключить

привод мешалки.

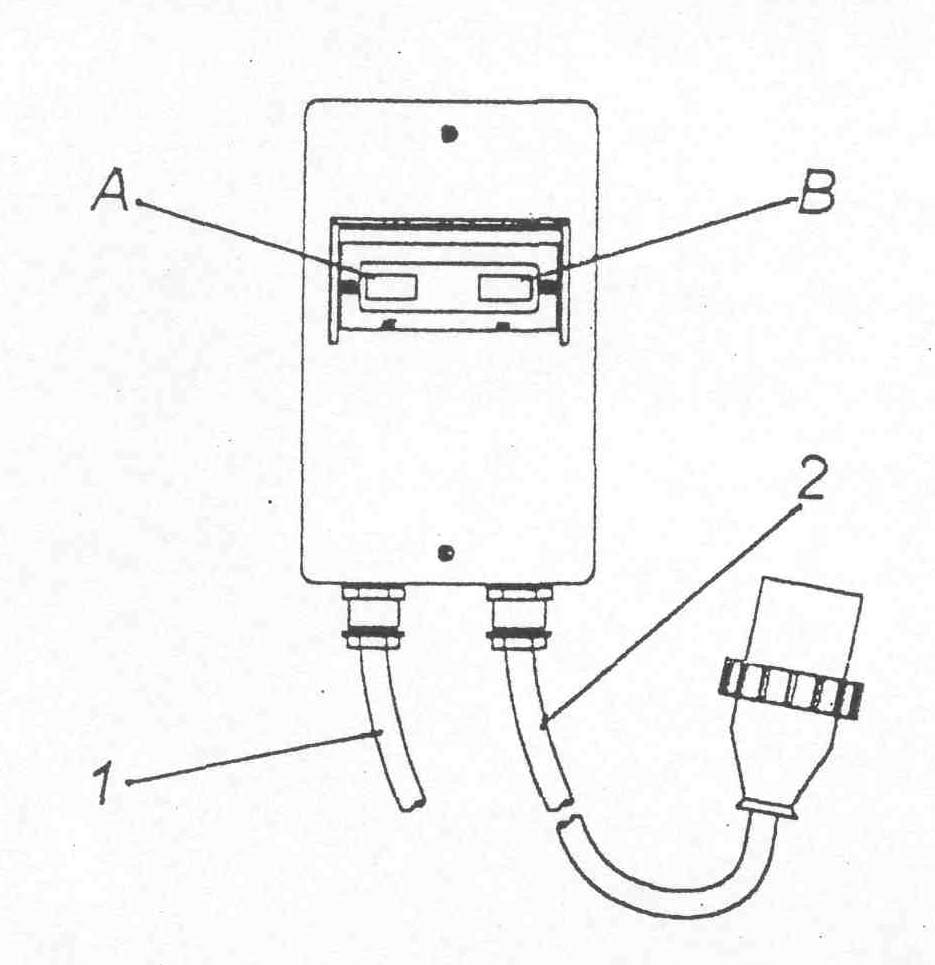

Выключатель

М611

А

- кнопка “красная” - выключающая; 1 -

провод к двигателю;

В

- кнопка “чёрная” - включающая; 2 -

провод питательный с вилкой.

Рисунок

2.3

Разгрузочный

канал

1

– агрегат; 2 - разгрузочный канал; 3 -

рычаг отсекающего механизма.

Обозначение

букв: О – открытое; З – закрытое.

Рисунок

2.4

Техническое

обслуживание.

Регулирование

натяжения клиновидных ремней.

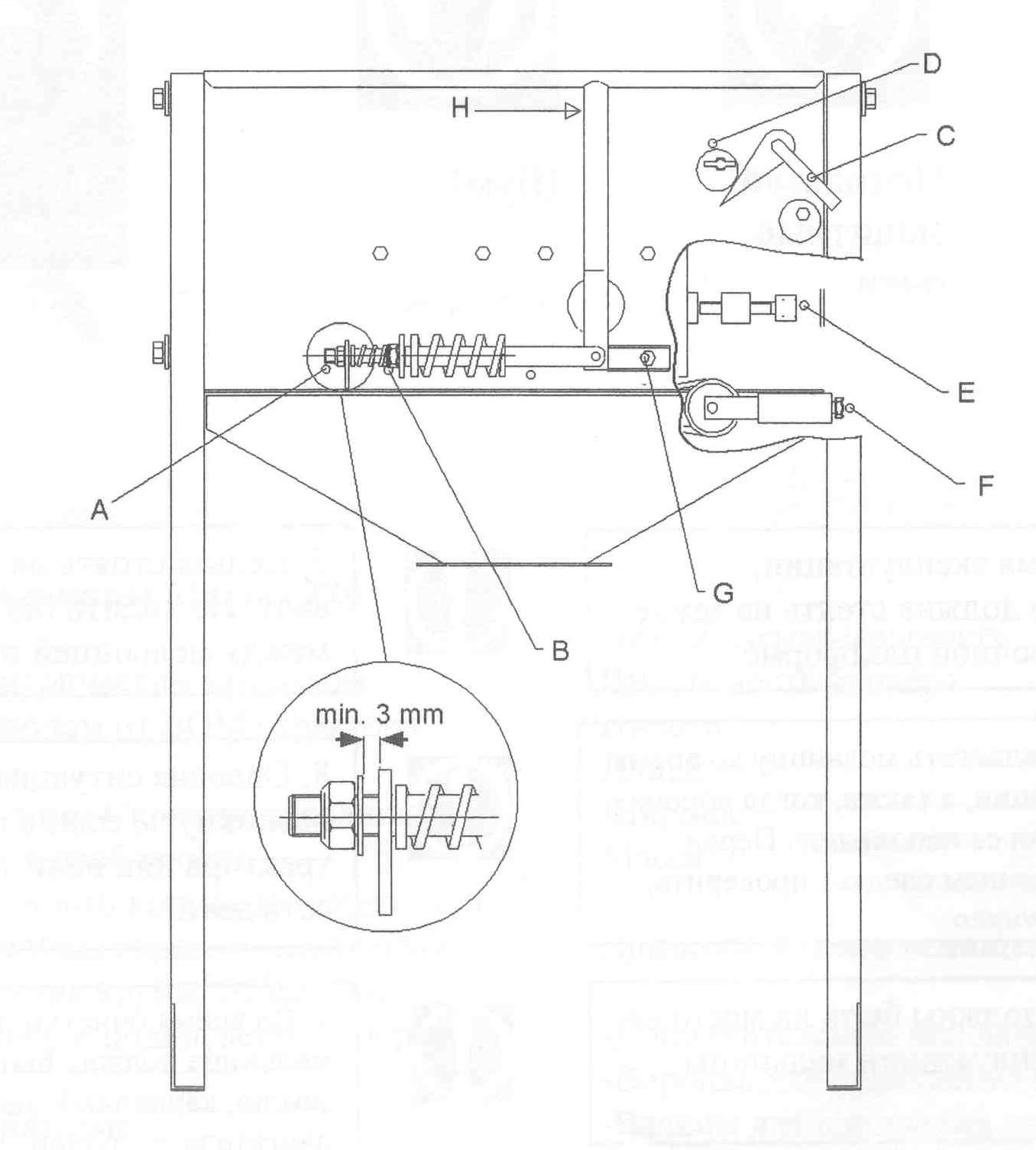

Если

под нажимом руки силой около 100 Н

(10 кг) прогиб ремня превысит 15 мм

необходимо

натяжение ремней.

Натяжение

выполнить с помощью натяжных винтов

(поз. 22 рисунок 2.5). В случае износа или

повреждения отдельного ремня подлежит

обмену весь комплект (2 шт.)

Смазывание.

Подшипник

вала мешалки следует смазывать

небольшим количеством густой смазки

через

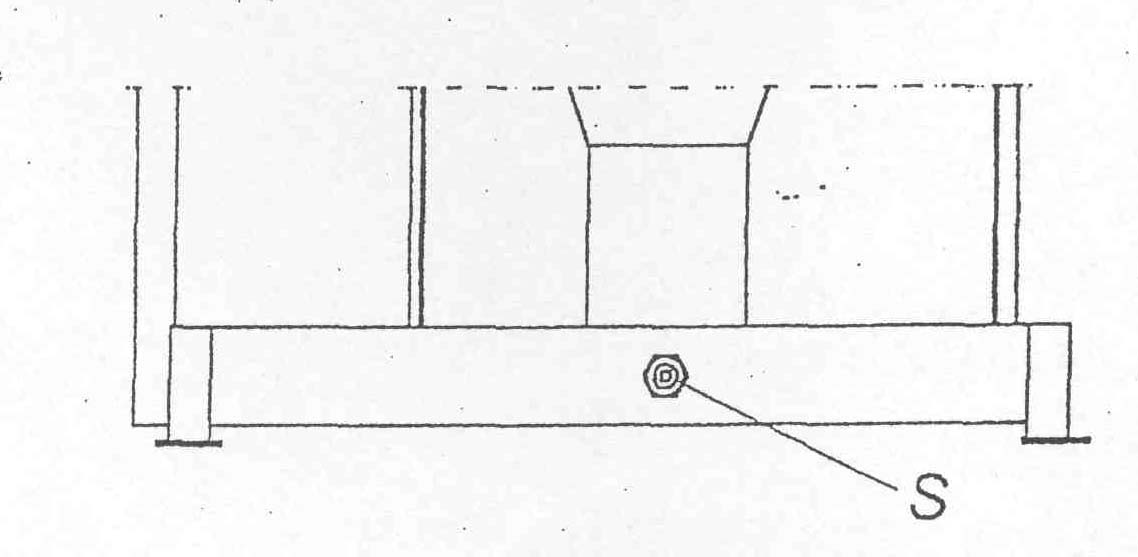

масленку (рисунок 2.6).

Место

смазывания подшипника вала мешалки.

S

- место смазывания

Рисунок

2.6

Ежедневное

обслуживание.

Проверить:

-

комплектность и техническое состояние

смесителя в особенности электрической

арматуры;

-

состояние винтовых соединений (в случае

потравления подтянуть).

Устранить:

-

заметные механические повреждения;

-

инородные тела.

Периодическое

обслуживание.

-

по мере надобности - чистить тканевые

фильтры;

-

после 500 часов работы - пополнить смазку

в подшипнике;

-

проверить натяжение клиновидных ремней

ремённой передачи.

Периодический

осмотр после 1500 часов работы (но не

реже чем один раз в год) проверить:

-

состояние лакового покрытия (места

лишённые покрытия - очистить, обезжирить,

загрунтовать грунтлаком и покрасить

краской сохраняя однородный цвет);

-

состояние рабочих частей (мешалка,

подшипники, клиновидные ремни);

-

электродвигатель и арматуру, повреждения

механические устранить, отработанные

части заменить новыми оригинальными

(фабричными) сохраняя способ их монтажа.

Хранение

и уход.

Перед

длительным перерывом в работе следует:

-

удалить корм из смесителя;

-

очистить машину от загрязнений;

-

некрашеные части очистить и покрыть

тонким слоем предохранительной смазки;

-

отремонтировать заметные повреждения,

заменить сработанные части.

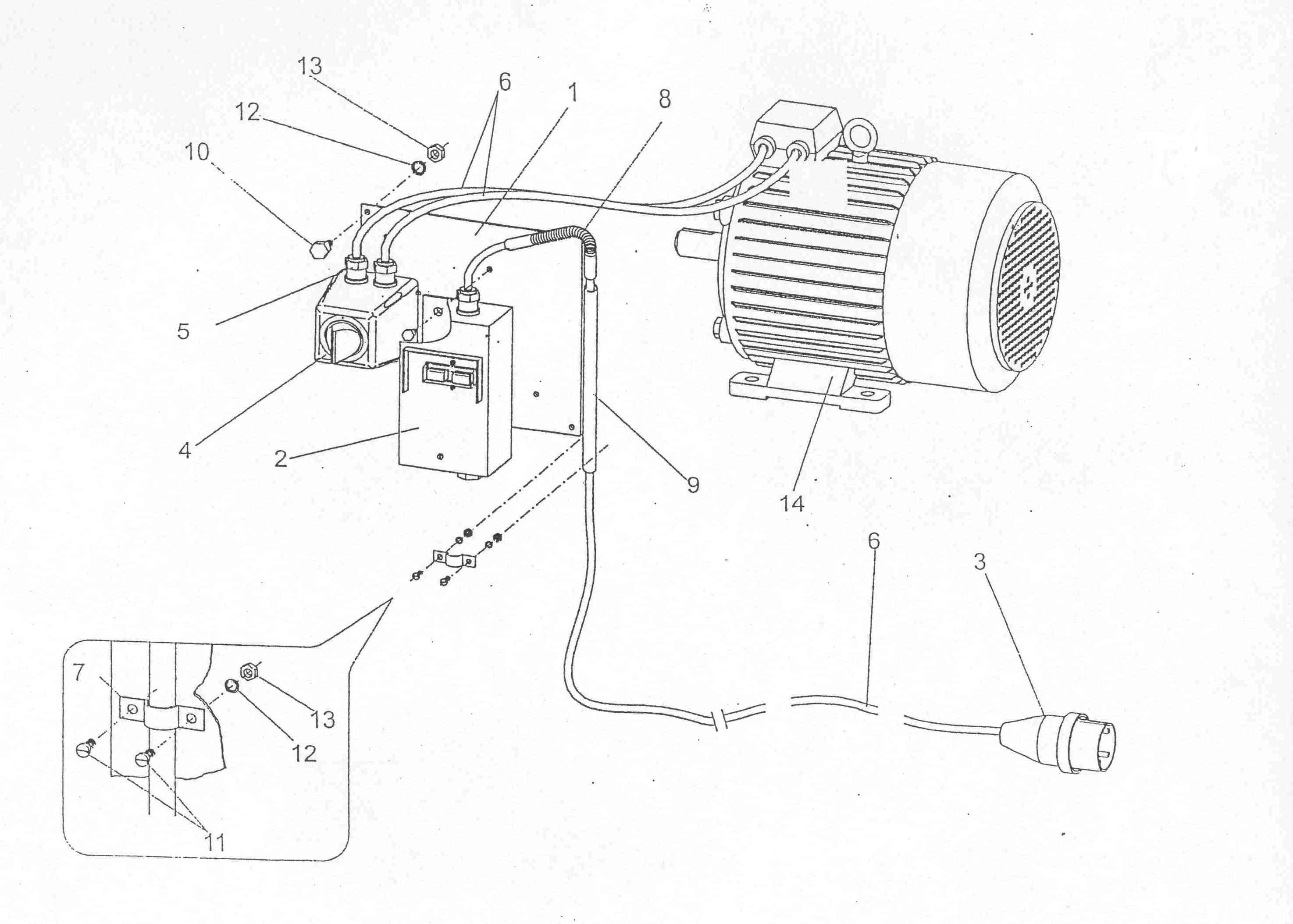

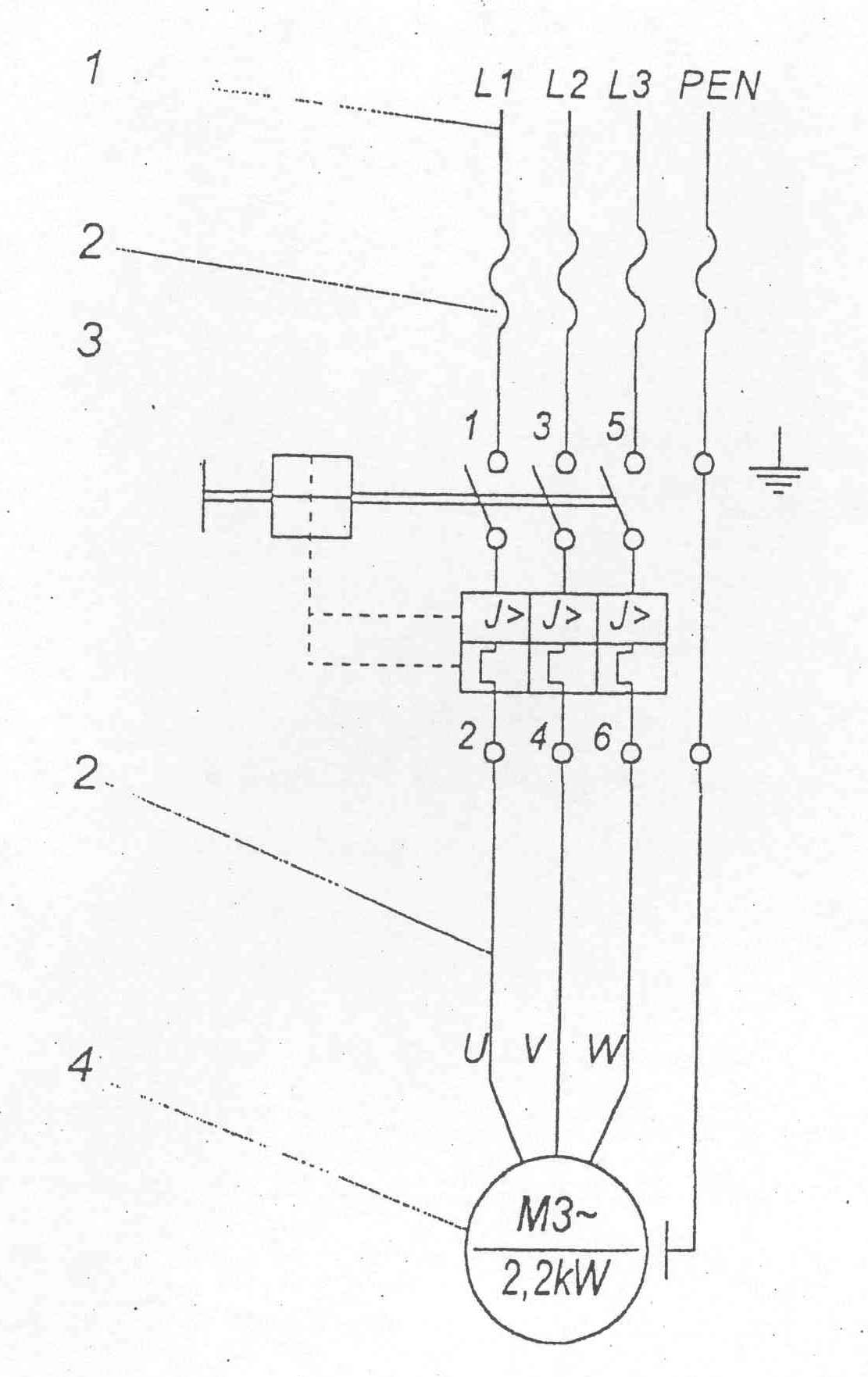

Электропроводка.

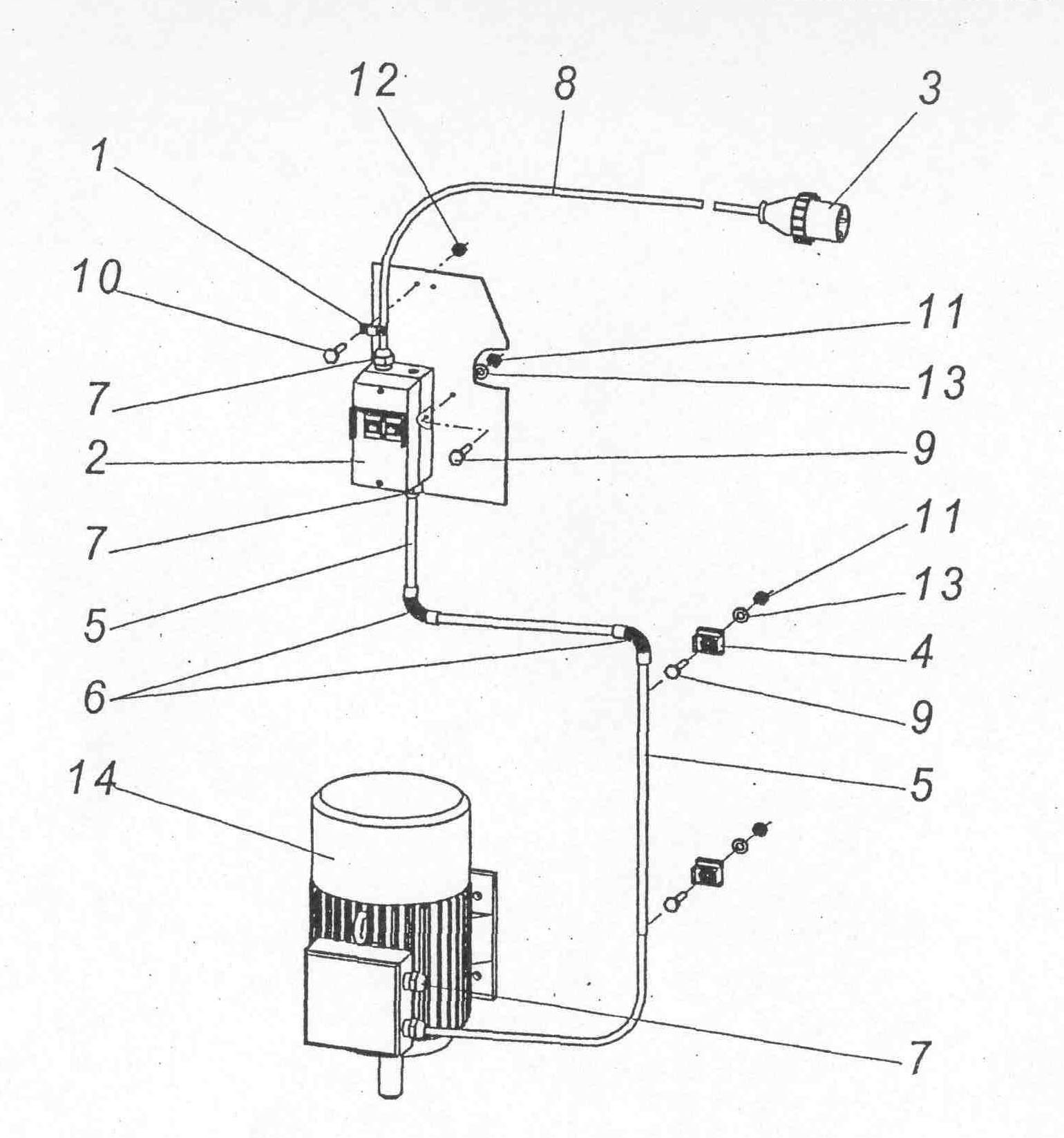

Схема

электропроводки смесителя представлена

на рисунках 2.7 и 2.8.

Схема

электропроводки смесителя из серии

НОЗЗ

1

- вилка 32А-6Н/380В - IP (ИП); 2 - провод ОПЛ20,

4

3

- выключатель М611 с термическим отключающим

устройством;

4

- электродвигатель Sg(CГ) 100-4А 2,2 кВ, 1420

мин-1).

Рисунок

2.7

Электропроводка

смесителя НОЗЗ

1

– оттяжка; 2 – выключатель; 3 – вилка;

4 – держатель; 5 – трубка; 6 - соединительная

деталь; 7 – изоляционный кабельный

ввод; 8 – провод; 9, 10 – болт; 11, 12 – гайка;

13 – подкладка; 14 – электродвигатель

Рисунок

2.8

Устройство

весового дозатора ДВС-1.

Основание

(1), изготовленное из стальных профилей,

оборудовано четырьмя ручками, которые

облегчают перенос весов. В основании

находится рычажная система (рисунок

2.9), на которой находится платформа (2)

для погружения на нее взвешенного корма

или устройства для его подготовки.

За

рамой платформы (6) к основанию прикручена

стойка (3), которая является носящей

конструкцией указателя веса (4). К верхней

поверхности стойки прикреплен выключатель

дозатора (9).

Указатель

веса оборудован тремя передвижными

гирями: основная передвижная гиря (10),

которая находится на настоечной шкале,

а также две дополнительные передвижные

гири, которые находятся на вспомогательной

шкале (12). К указателю весов прикреплена

стрелка, которая помогает определить

равновесие (11).

Дозатор

весовой ДВС-1

1

– основание; 2 – платформа; 3 – стойка;

4 – указатель веса; 6 – рама платформы;

9 – выключатель дозатора; 10 - основная

передвижная гиря; 11 – стрелка; 12 –

вспомогательная шкала; 14 – регулятор

тары; 15 - зажимной винт.

Рисунок

2.9

Запуск

и регулировка дозатора:

1.

Установить дозатор на заранее

подготовленной и ровной поверхности.

2.

Снять с указателя веса предохранение

в виде оболочки или самоклеящейся

пленки.

3.

Снять блокаду или зажимы, которые

блокируют платформу весов во время

транспортировки.

4.

Проверить установку весов с помощью

строительного уровня.

5.

Проверить установку платформы (2) - при

толчке она должна слегка закачаться.

6.

Разблокировать указатель веса с помощью

рычага выключателя (9).

7.

Проверить функционирование рычажной

системы - при легком нажатии рукой на

платформу указатель весов должен

несколько раз выйти из положения

равновесия.

8.

Проверить соответствие тары дозатора

(при нагрузке дозатора, например

кормосмесителя для проверки соответствия

тары следует снять один из грузов

противовеса).

9.

Заблокировать указатель веса.

Горизонтальная

установка весов проверяется с помощью

сферического уровня.

Весы

следует установить таким образом, чтобы

пузырек воздуха в уровне находился в

центре обозначенного на стекле круга.

Тарирование

происходит при нагруженном дозаторе.

При перемещении передвижных гирь в

исходное положение следует ослабить

зажимной винт (15) и установить регулятор

тары (14) в таком положении, чтобы стрелки

(11) оказались на одной горизонтальной

линии в положении равновесия. Предохранить

регулятор тары от перемещения, подкручивая

зажимной винт.

Правила

безопасности труда.

Работающие

при обслуживании, уходе и ремонтах

смесителя, а также находящиеся на месте

его работы, обязаны соблюдать всеобщие

правила безопасности труда. Место

работы смесителя должно содержаться

образом, обеспечивающим безопасность

при возникновении пожара и снабжаться

ручным оборудованием, служащим для

тушения с порошковым или

углекислотным огнетушителями.

Запрещается:

-

обслуживание “третьими” лицами не

ознакомившимися с руководством по

эксплуатации;

-

обслуживание лицами в болезненном

состоянии и нетрезвом виде, а также

несовершеннолетними;

-

допускать посторонние лица к устройству

находящемуся в работе;

-

делать ремонт мешалки находящейся в

работе.

Необходимо

соблюдать следующие правила:

1.

При выключении двигателя следует

поступать в порядке:

-

нажать “красную” кнопку на выключателе

М 611 (рисунок 2.8)

-

отключить питание - вытянуть вилку

питательного провода из сетевой розетки.

2.

Техническое обслуживание, осмотры,

ремонты делать исключительно при

выключенном двигателе и отключённом

питании.

3.

В аварийных ситуациях (перебои в подаче

электричество, исчезновение одной из

фаз, заклинивание машины и т.п.) следует

немедленно:

-

остановить подачу материала в камеру

перемешивания;

-

выключить двигатель нажимая “красную”

кнопку на выключателе М 611, отключить

питание (вытянуть вилку из сетевой

розетки)

Ремонты,

осмотры, уход за электрической арматурой

(в том числе и за двигателем) и за

электропроводкой может выполнить

исключительно элекромонтер с лицензией.

1.

Указать назначение смесителя НОЗЗ.

2.

Начертить технологическую схему

смесителя НОЗЗ.

3.

Описать устройство и процесс работы

смесителя.

4.

Записать основные регулировки.

1.

Расскажите о технологическом процессе

работы смесителя.

2.

Перечислите основные операции ежедневного

и периодического технического

обслуживания смесителя.

3.

Приведите основные правила безопасности

труда.

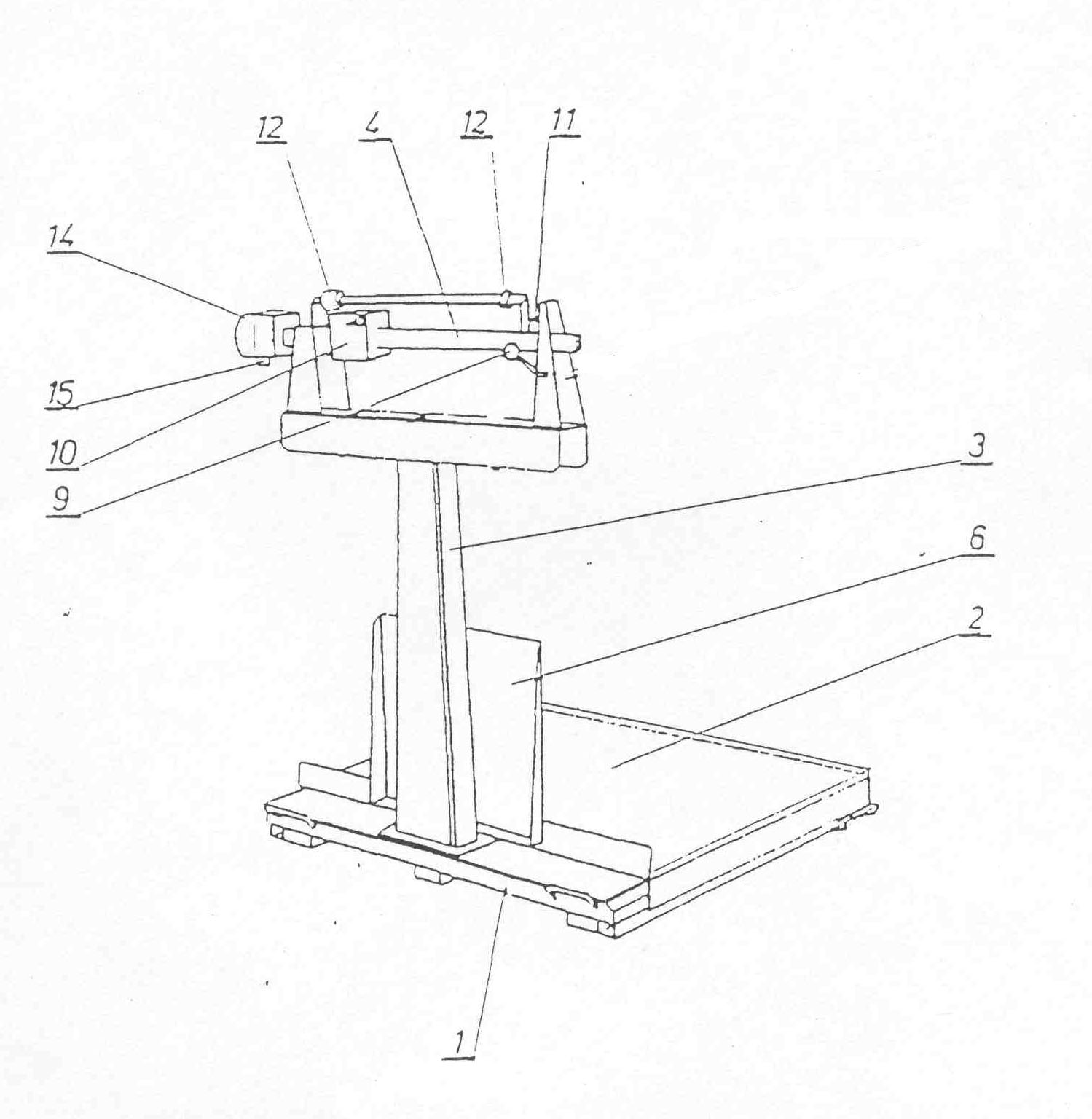

Работа

№ 3 Транспортер сыпучих материалов

серии Т403

Цель

работы.

Изучить назначение, устройство и

технологический процесс транспортировки,

приобрести навыки по подготовке

транспортера к работе.

Материальное

обеспечение:

шнек Т403, набор инструментов и учебные

плакаты.

Задание.

1.

Изучить устройство, процесс работы

шнека.

2.

Изучить устройство и принцип работы

основных рабочих органов шнека и

технологический процесс транспортировки.

4.

Подготовить шнек к работе. Сделать

пробный пуск.

5.

Оформить отчет.

Методические

указания к работе

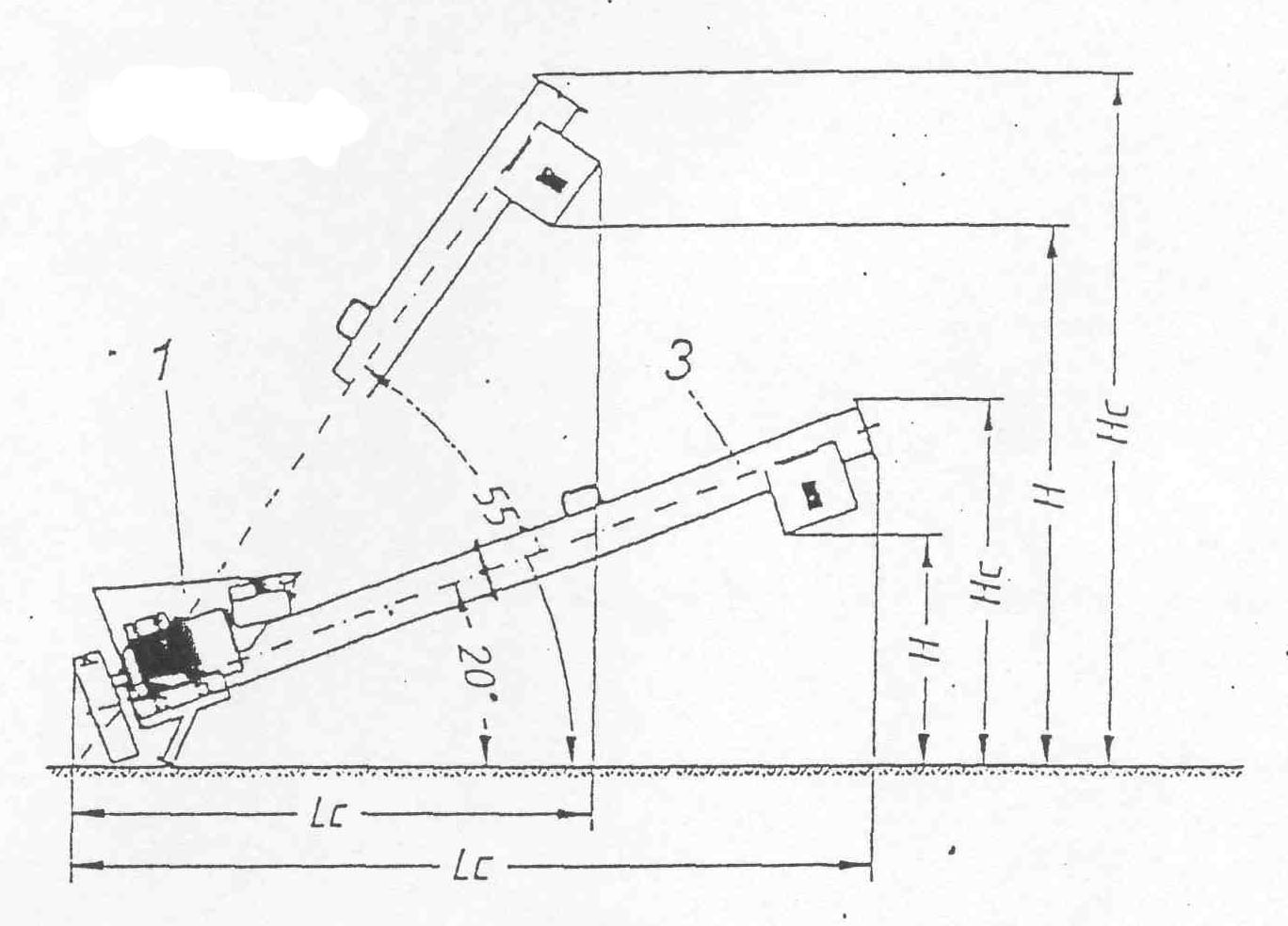

Обозначения

на изделии представлены на рисунке

3.1.

Обозначения

на шнеке и монтажные выступы

А

– направление движения червячного

вала; 1 – монтажные выступы.

Рисунок

3.1

Назначение

и условия эксплуатации.

Шнеки

Т403/3 и Т403/4 являются передвижными,

подвесными агрегатами, предназначенными

для транспортировки сыпучих материалов

в основном зерновых культур и других

растений, а также похожих органических

материалов (рисунок 3.2).

Максимально

допустимый угол работы 55° (таблица

3.1).

Шнек

может работать самостоятельно или в

технологической линии. Достоинства

изделия:

-

простое и безопасное обслуживание;

-

большая производительность при малых

габаритах;

-

низкое потребление мощности;

-

возможность получения различных

транспортных длин в широком диапазоне

4±14 м при применении соответствующих

подпорных конструкций;

-

незначительное повреждение зерна во

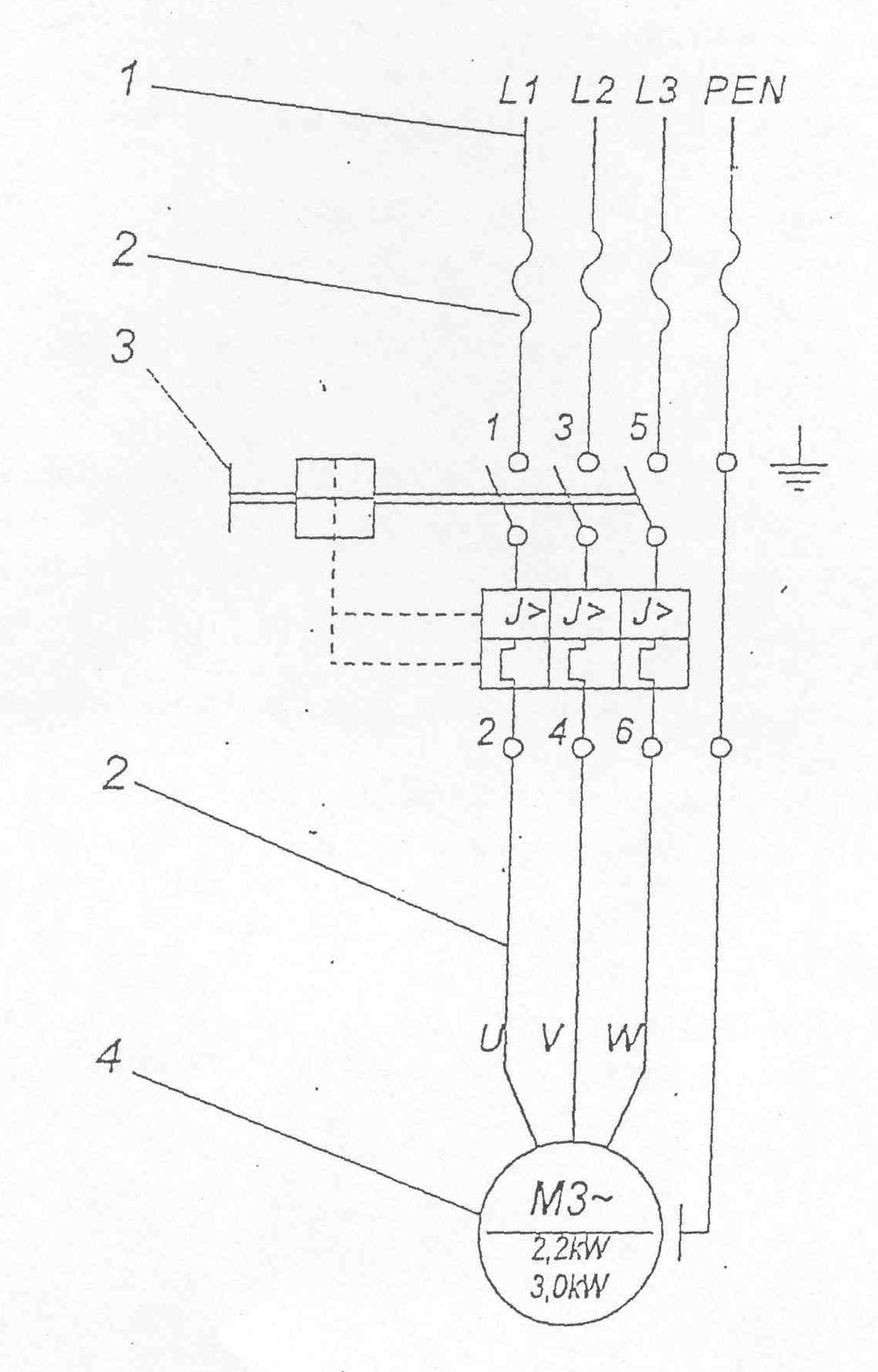

время транспорта;

-

широкий спектр рабочих углов;

-

небольшой собственный вес.

Область

применения:

-

сельское хозяйство;

-

зерновые и семенные склады;

-

комбикормовые заводы.

Условия

использования:

-

к месту работы шнека должна быть

подведена электропроводка напряжением

3

380;

-

проводка должна быть защищена плавким

предохранителем 10А.

Условия

работы:

-

стабильная установка шнека;

-

свободный доступ к сетевому гнезду;

-

свободное пространство и соответствующее

освещение на рабочем месте (закрытое

помещение).

Таблица

3.1 Технические характеристики шнека

Т403

Показатели

Марка

шнека

Т403/3

Т403/4

Вид

шнека

Трубный

с загрузочным ковшом

Габаритные

размеры:

-

длина, мм

-

ширина, мм

-

высота, мм

4150

900

700

Масса,

кг

117

120

Производительность,

т/ч

15

Максимальная

длина, мм

10150

14150

Максимальная

длина передачи, мм

10000

14000

Мощность,

кВт

2,2

3,0

Максимально

допустимый угол работы, 0

55

Длина

сегментов корпуса:

-

начальный сегмент, мм

-

средний сегмент, мм

-

конечный сегмент (с разгрузочной

насадкой), мм

2100

2000

2050

Число

сегментов корпуса:

-

начальный сегмент, мм

-

средний сегмент, мм

-

конечный сегмент, мм

1

3

1

1

5

1

Диаметр

корпуса (внутренний), мм

149

Диаметр/шаг

червяка, мм

110/110

Диаметр

вала, мм

42

Скорость

оборота червяка, мин-1

500

Габаритно-монтажные

размеры шнека представлены в таблице

3.2 и на рисунке 3.3.

Таблица

3.2 Габаритно-монтажные размеры.

Версия

Макси-

мальная

длина

шнека,

м

Угол

работы, 0

Размеры,

мм

Lc

H

Hc

А

4,0

20

55

3980

2700

1300

3070

1660

3450

В

10

20

55

9600

6160

3350

7980

3710

8360

С

14,0

20

55

13380

8450

4800

11260

5080

11640

Версия

А

(базовая

– шнек Т403/3, Т403/4 максимальная длина

14,5 м).

Версия

В

(шнек

Т403/3 - максимальная длина 10,15 м).

Версия

С

(шнек

Т403/4 - максимальная длина 14,15 м).

Монтажная

схема

1

– приводная часть; 2 – средняя часть;

3 – последняя часть (с разгрузочной

насадкой)

Рисунок

3.3

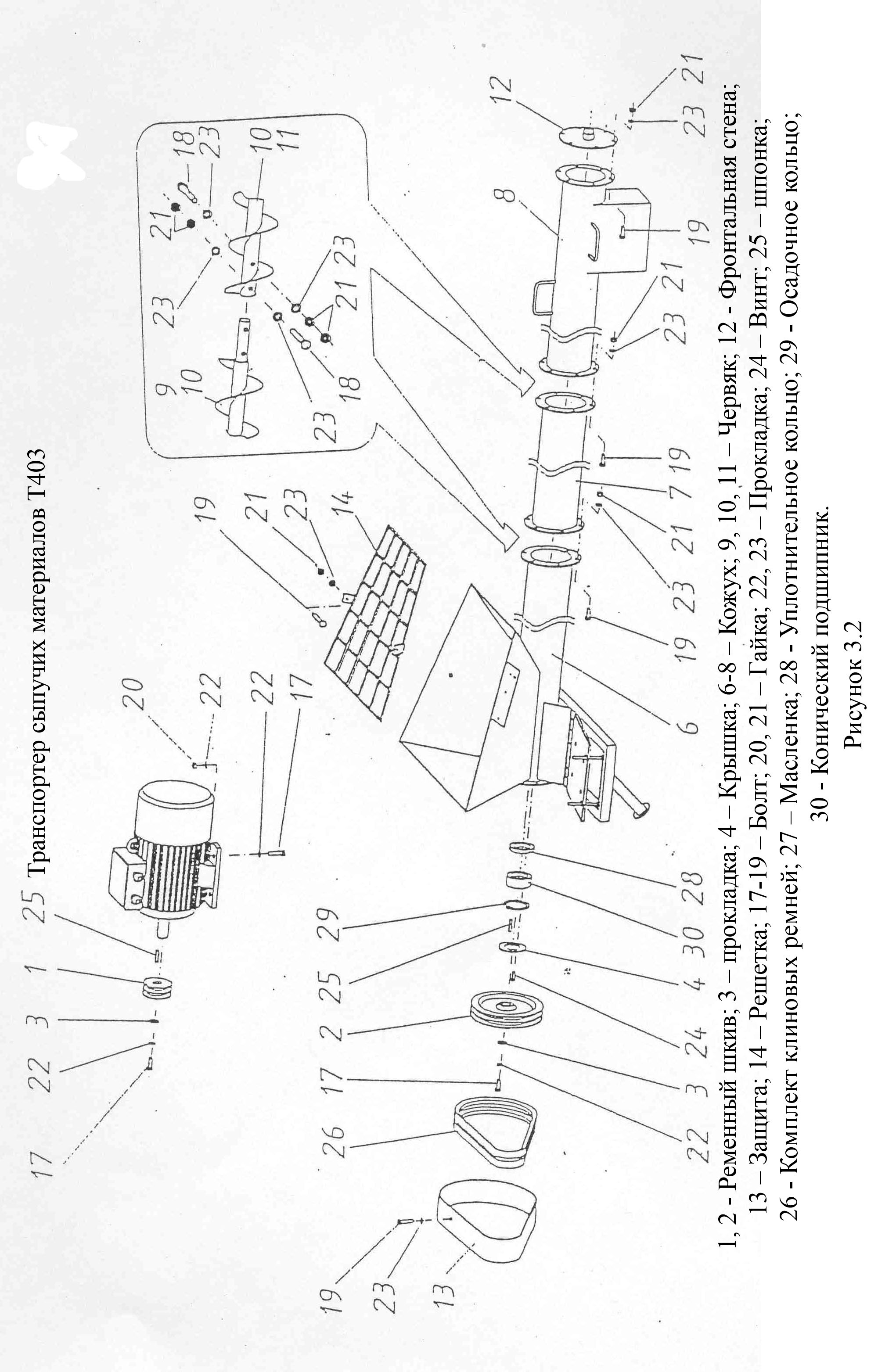

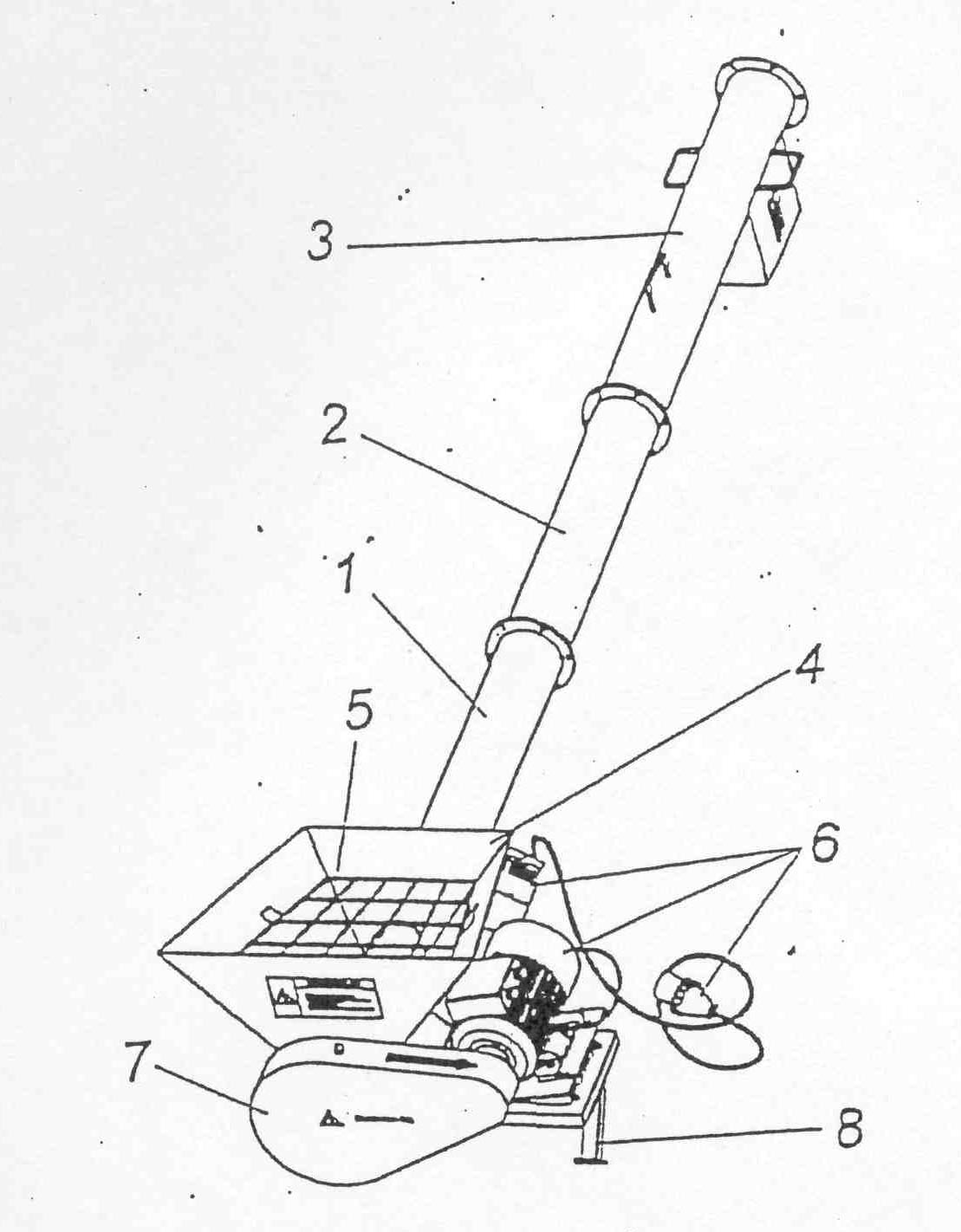

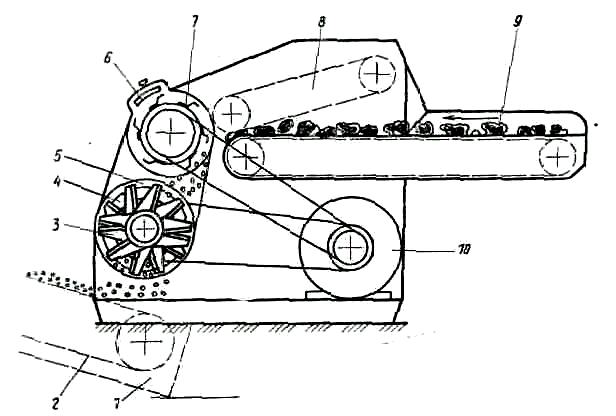

Шнек

состоит из основных главных элементов

(рисунок 3.4):

-

червячного вала;

-

трубного корпуса;

-

привода.

Червячный

вал и трубный корпус собираются из

однотипных модулей соединяемых между

собой болтовыми соединениями.

Червячный

вал упирается на одном конце на опорный

подшипник, другой конец вала свободно

вращается во втулке.

Приводная

часть состоит из двигателя (2,2 кВт или

3,0 кВт) и ременной передачи.

Шнек

серии Т403

(с

загрузочным ковшом) 1- приводная часть,

2 - средняя часть, 3 - последняя часть с

разгрузочной насадкой, 4 - загрузочный

ковш, 5 - предохранительная решетка, 6 -

электрооборудование, 7 - защита привода,

8 – подпорная конструкция

Рисунок

3.4

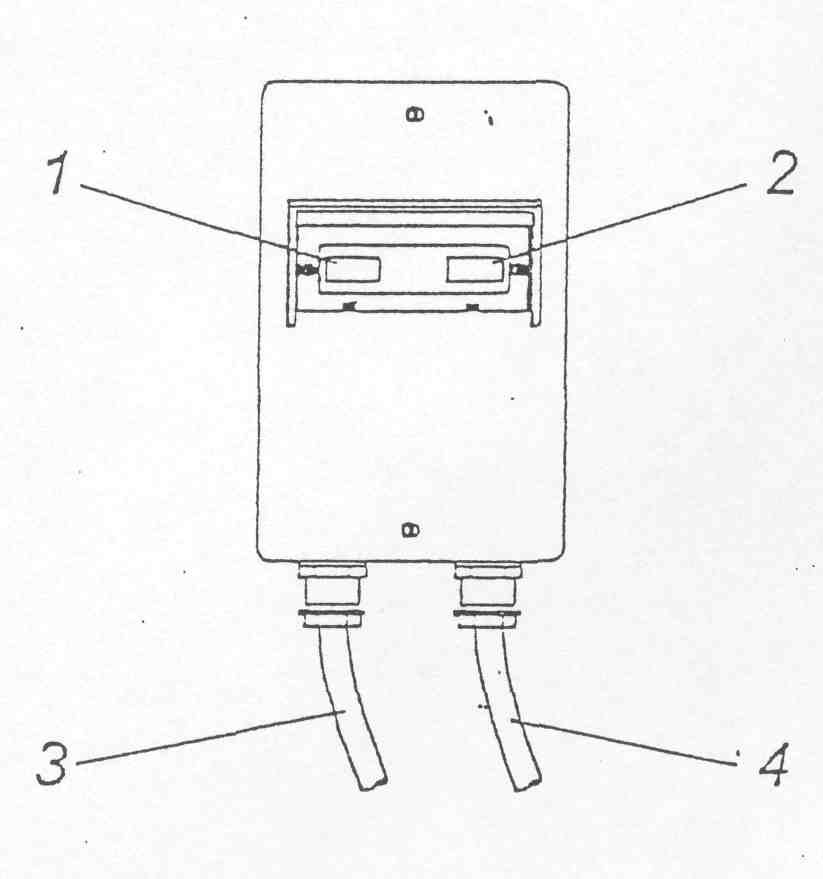

Устройство

управления представлено на рисунке

3.5.

Выключатель

М611

1

- кнопка «красная» - выключающая; 2 -

кнопка «черная» - включающая; 3 - кабель

к двигателю;

4

- питающий кабель с розеткой.

Рисунок

3.5

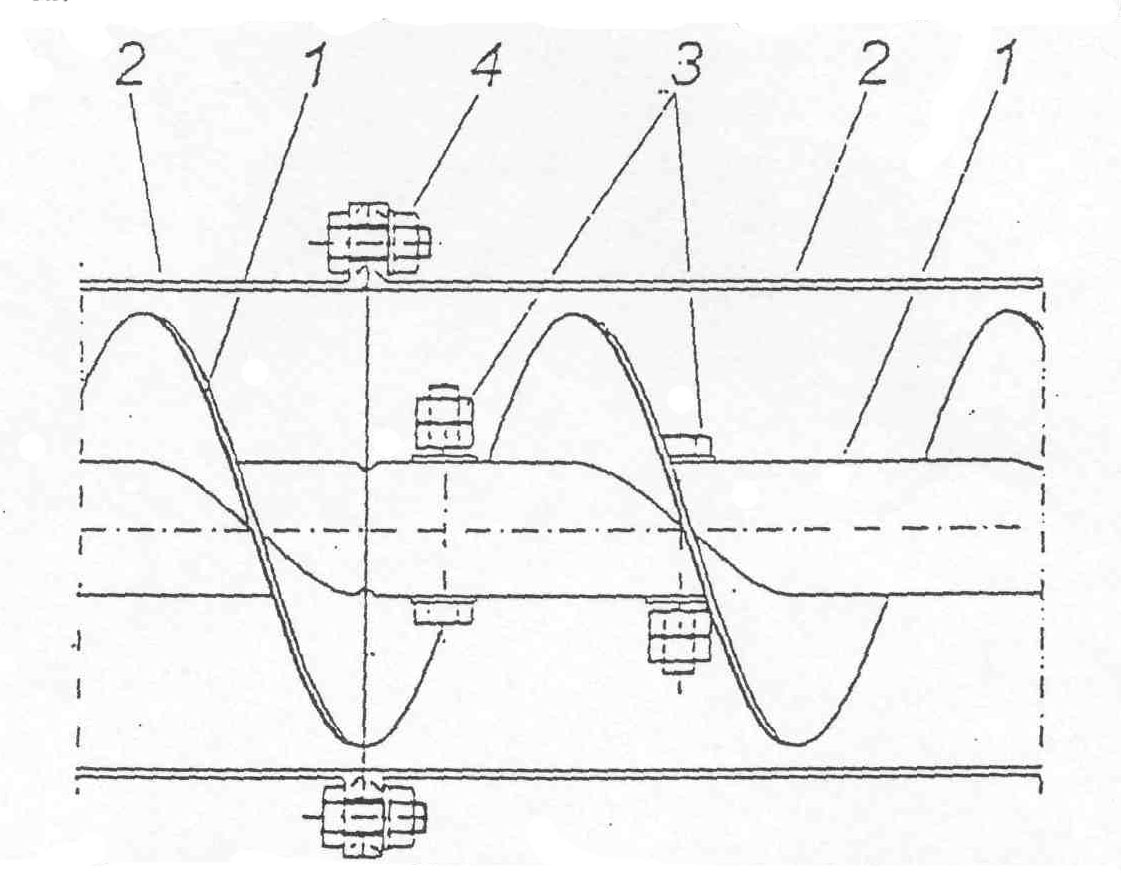

Сегменты

корпуса и червячного вала соединять в

целое с помощью болтов и гаек (рисунок

3.6).

Соединение

частей шнека

1

- сегмент червячного вала; 2 - сегмент

корпуса; 3 - соединение

(болт-прокладка-прокладка-гайка-контргайка);

4 - соединение (болт-прокладка-гайка).

Рисунок

3.6

Первый

запуск.

При

первом запуске необходимо проверить:

-

техническое состояние и комплектность

изделия;

-

стабильность шнека – состояние

соединений и креплений шнека;

-

состояние болтовых соединений;

-

нажата ли «красная» кнопка на выключателе

М611 (рисунок 3.5);

выполняет

.нк сспвес гнездо требования противопожарной

охраны (эффективность зануления)

Пуск.

-

вилку питающего кабеля включить в

сетевое гнездо;

-

нажмите «черную» кнопку на выключателе

М611;

-

проверьте соответствие вращение

червячного вала с направлением стрелки

на защите ременной передачи.

При

первом запуске нового изделия следует

около 10 минут работать «вхолостую», с

пустым загрузочным ковшом. В это время

следует на слух оценить работу шнека

и проверить степень нагревания

подшипников

Работа

шнека должна протекать без помех

(равномерно без толчков, ударов, скрипа

и сильного шума), а температура корпуса

подшипников не должна превышать 50 °С.

В

случае обнаружения неисправности в

работе шнека следует немедленно

выключить двигатель (нажимая «красную»

кнопку на выключателе М611) и отключить

питание (вытянуть вилку питающего

провода из сетевого гнезда).

Работа.

После

осмотра и пробного пуска шнека можно

приступить к работе в соответствии с

его назначением.

Включить

привод червячного вала. В загрузочный

ковш всыпать перемещаемое (ручная или

механическая загрузка) постоянно и

равномерно обеспечивая соответствующее

наполнение ковша, которое соответствует

производительности шнека в данных

условиях работы.

Во

время длительных перерывов во время

«рабочей смены» каждый раз следует

отключать привод - нажимая «красную»

кнопку на выключателе М611.

После

окончания «РАБОЧЕГО» цикла следует

последовательно:

-

оставить шнек «на ходу» (без подачи

материала) в течение 1-2 мин. с целью

очищения от остатков зерна;

-

выключить двигатель;

-

нажать «красную» кнопку на выключателе

М611;

-

отключить питание;

-

вытянуть вилку питающего провода из

сетевого гнезда.

Техническое

обслуживание.

Регулировка

натяжения клинового ремня.

Регулировку

выполнять, когда прогиб отдельных

ремней превышает 15 мм под давлением

руки силой около 100 Н (10кг).

В

случае изнашивания или повреждения

отдельного ремня замене подлежит весь

комплект (2 шт).

Регулировку

или замену ремней производить после

снятия защиты привода червячного вала.

Подшипник

червячного вала смазывать небольшим

количеством смазки через масленку

после каждых 40 часов работы шнека.

Ежедневное

обслуживание.

Проверить:

-

комплектность шнека, а особенно

электрооборудования;

-

надежность болтовых соединений;

-

надежность соединений сегментов

корпуса.

Устранить:

-

видимые механические повреждения;

-

посторонние предметы из загрузочного

ковша.

В

конце рабочего дня вытянуть вилку

питающего провода из сетевого гнезда.

Периодическое

обслуживание.

После

100 часов работы:

-

проверить состояние клиповых ремней;

-

в случае необходимости произвести

регулировку натяжения клиновых ремней.

После

500 часов работы (один раз в году) следует:

-

оценить лакокрасочное покрытие (места

на которых отсутствует краска очистить

от пыли и ржавчины, обезжирить,

загрунтовать антикоррозийной защитой

и покрасить краской, сохраняя одинаковый

цвет);

-

оценить состояние двигателя и

электрооборудования, концевых клемм

двигателя, арматуры заземления, состояния

изоляции вилки: розетки, проводов;

-

оценить состояние рабочих частей

(ременных шкивов, подшипника, трубного

корпуса и червячного вала).

Механические

повреждения удалить, отработанные

части заменить новыми.

Хранение

и консервация.

Перед

длительным перерывом в использовании:

-

очистить части корпуса;

-

металлические части обработать

безкислотными смазками.

Изделие,

части и механизмы хранить под крышей.

Двигатель и электрооборудование

предохранить от попадания влаги.

Схема

электрической проводки транспортера

серии Т403 (с загрузочным ковшом)

1

- вилка 32A-6h/380B; 2 - провод 4x15 мм2;

3 - выключатель М611 с термическим

выключателем; 4 - электродвигатель:

шнек

Т403/3 – Sg100L-4A,

2,2 кВт, 1425 мин-1;

шнек

Т403/4 – Sg100L-4B, 3,0 кВт, 1415 мин-1.

Рисунок

3.7

Техника

безопасности.

Запрещается:

-

обслуживание больными или в состоянии

опьянения и несовершеннолетними;

-

допуск посторонних лиц к работающему

оборудованию;

-

проведение ремонтов во время работы

шнека;

-

выключение двигателя привода путем

вытягивания вилки питающего кабеля из

сетевого гнезда.

При

выключении двигателя следует

последовательно: нажать «красную»

кнопку на выключателе, отсоединить

питание, вытянув вилку питающего провода

из сетевого гнезда.

Техническое

обслуживание, осмотры, ремонт производить

при выключенном двигателе

и отключенном

питании.

В

аварийных ситуациях (отключение тока,

обрыв одной из фаз, автоматическая

остановка двигателя и т.д.) следует

немедленно:

-

прекратить подачу материала в загрузочный

ковш;

-

выключить двигатель нажатием «красной»

кнопки на выключателе М611, а далее

последовательно выключить подачу

питания (вытянуть вилку питающего

провода из сетевого гнезда);

Каждый

последующий пуск отключенного шнека

должно сопровождаться осмотром, который

должен:

-

определить остановка была аварийной

или случайной;

-

ремонт неисправности или устранение

причин задержки.

1.

Указать назначение транспортера Т403.

2.

Начертить технологическую схему

транспортера Т403.

3.

Описать устройство и процесс работы

смесителя.

1.

Расскажите о технологическом процессе

работы транспортера.

2.

Перечислите основные операции ежедневного

и периодического технического

обслуживания смесителя.

3.

Приведите основные правила безопасности

труда.

4.

Расскажите о порядке пуска шнека.

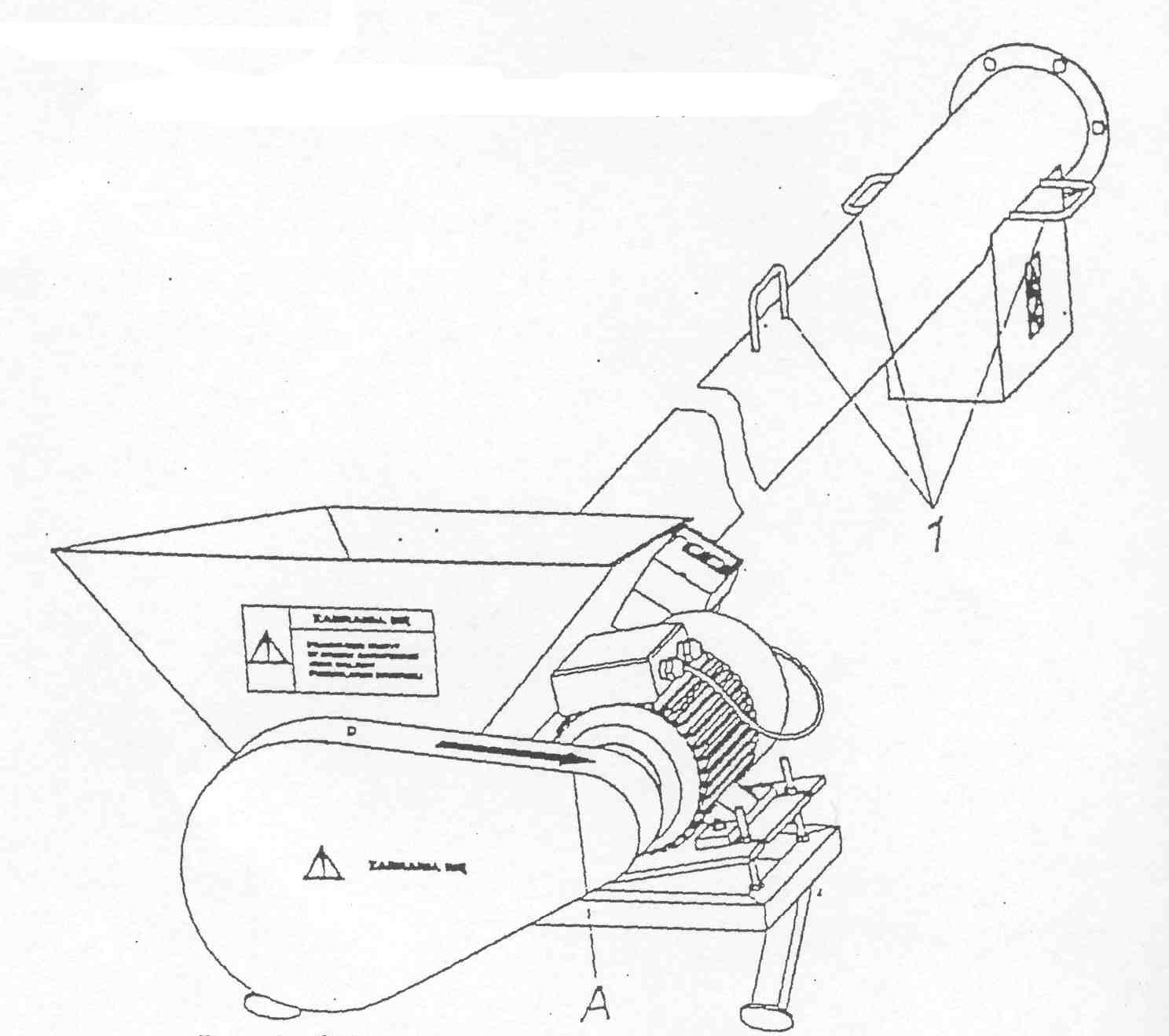

Работа

№ 4 Вальцовая мельница Murska

350 S2, 700 S2

Цель

работы.

Изучить назначение, устройство и

технологический процесс работы

вальцовой мельницы Murska,

частичная разборка-сборка, регулировки,

подготовка к работе, выполнение операций

ТО.

Материальное

обеспечение:

вальцовая мельница Murska,

набор слесарного инструмента, плакаты,

учебные пособия.

Задание.

1.

Изучить устройство, процесс работы и

регулировки мельницы.

2.

Провести частичную разборку-сборку

мельницы.

3.

Выполнить регулировки.

5.

Оформить отчет.

Методические

указания к работе.

Цель

применения: передназначена для

силосования дроблением свежеобмолоченного

кормового зерна. Эти мельницы способны

спрессовывать сухое зерно до состояния

крупы. Возможно плющение сухого и

подкисленного зерна. Технические

характеристики вальцовых мельниц

представлены в таблице 4.1.

Таблица

4.1 Технические характеристики вальцовых

мельниц Murska

Показатель

Модификация

350

S2

700

S2

Малый

расход энергии

+

+

Производительность,

кг/ч

3

000-5 000

5

000-10 000

Потребляемая

мощность, кВт

15-30

20-50

Емкость

бункера, л

190

270

Высота

подъема элеватора, мм

3300

3300

Длина,

мм

1200

1450

Ширина,

мм

1150

1150

Высота

до края бункера, мм

1100

1150

Масса,

кг

340

570

Адаптер

для подъемного устройства

+

+

Вальцы

Точечно-рифленые

+

+

Подпружиненные

350

S2

+

Оба

вальца ведущие

+

+

Ширина,

мм

3

000-5 000

700

Диаметр,

мм

15-30

300

Дополнительное

оснащение

190

Дополнительная

секция элеватора, м

1200

1

и 2

Дополнительный

бак, л

1150

2600

Проверка

перед эксплуатацией.

Эти

пункты следует всегда соблюдать в

первую очередь, перед началом эксплуатации

в новом сезоне.

1.

Проверь затяжку всех винтов и гаек.

Замени износившиеся или ржавые на

новые.

2.

Установи элеватор в вертикальное

положение и проверь натяжение цепи

элеватора в верхней части. При

необходимости отрегулируй натягивающее

колесо в верхней части элеватора.

3.

Проверь натяжение клиновидных ремней.

При нажатии на ремень, величина прогиба

не должна превышать 10 мм.

4.

Проверь подающее устройство (стряхиватель).

Убери солому и веревки, которые могут

накрутиться на вал. 5. Очисть и при

необходимости выпрями платформы.

6.

Следи за состоянием гидравлики.

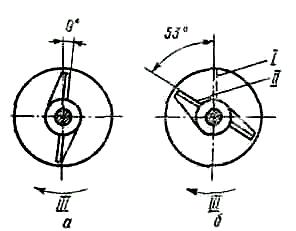

Регулировка

вальцов.

В

начале сезона вальцы всегда регулируются.

При дальнейшем использовании стоит

ежедневно проверять регулировки.

1.

Спусти давление с домкрата (5)(рисунок

4.1).

2.

Ослабь зажимные гайки (2).

3.

Ослабить винты регулировки расстояния

между вальцами (3).

4.

Натяни блок пружин домкратом примерно

до половины максимального напряжения,

т.е. 2-3 накачивания.

5.

Поверни ручку (7) так, чтобы рычаг

регулировочного вала переместился

дальше своего положения по отношению

к другому вальцу.

6.

Закрути регулировочные винты (3) вручную.

7.

Закрути регулировочные винты (3) на

пол-оборота ключом (3 грани гайки).

8.

Свяжи концы окорочных ножей так, чтобы

ножи не были против вальцов. При

необходимости отсоедини пружины ножей.

Заведи трактор и затем мельницу на

малых оборотах.

9.

Отрегулируй регулировочные винты (3),

пока мельница не заработает бесшумно.

Удостоверься, что вальцы параллельны

и расположены близко, но не касаются

друг друга. При регулировке регулировочных

винтов помни, повернуть оба винта

поочередно и одинаково, чтобы вальцы

были параллельны.

10.

Затяни зажимные гайки (2).

11.

Установи окорочные ножи в нормальное

положение (пружины на место).

12.

Останови мельницу и заглуши трактор.

Теперь

мельница правильно отрегулирована и

можно начинать плющение.

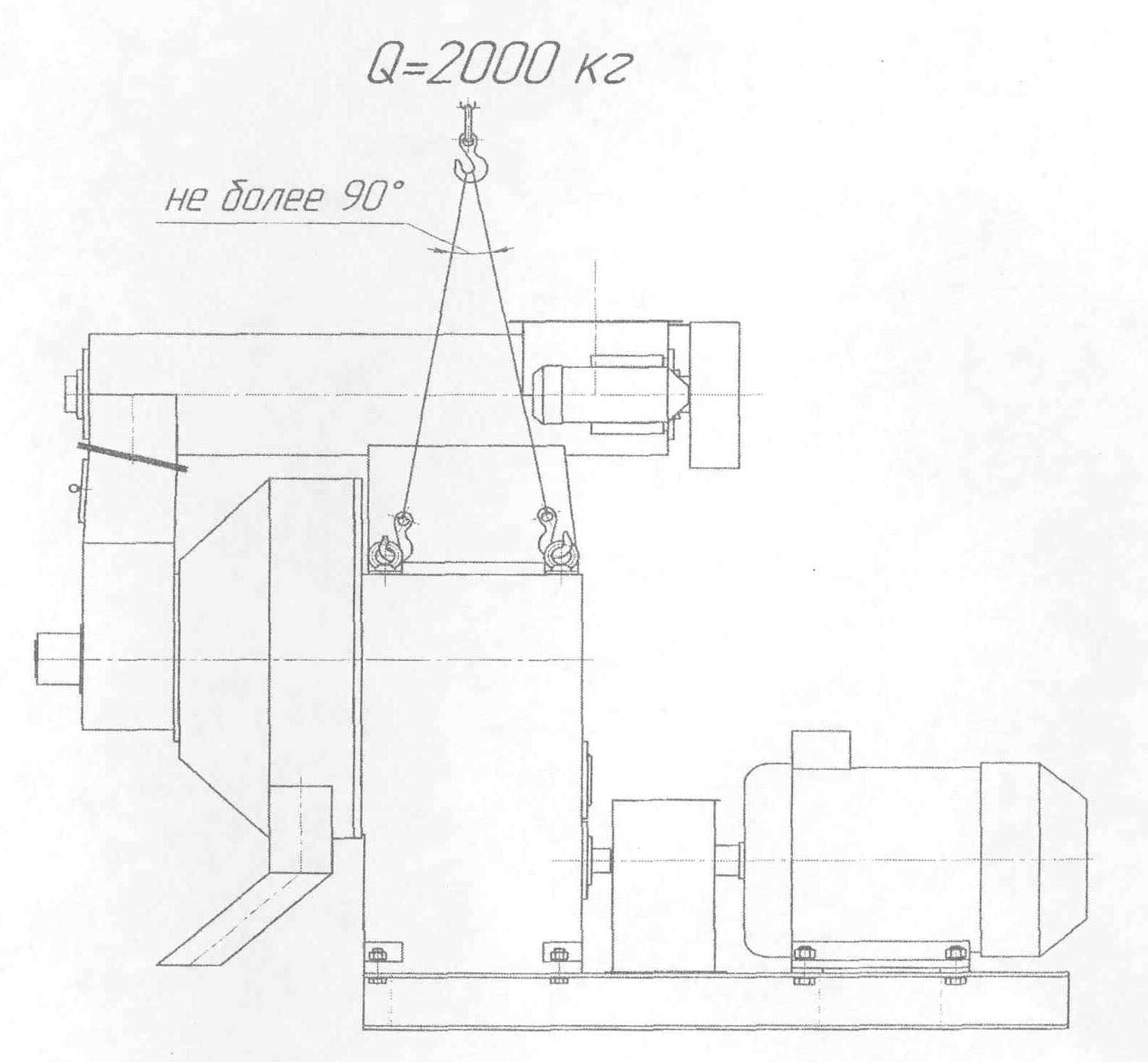

Вальцовая

мельница Murska

1

- ручка подающей заслонки; 2 – контргайка;

3 - регулировочный болт; 4 – стопор; 5 –

домкрат; 6 - пружинный пакет; 7 - ручка

домкрата; 8 - рукоятка регулировки

вальцов; 9 - рукоятка ножей; 10 – пружина;

11 - затворка; 12 - заслонка для очистки;

13 - колпак элеватора; 14 - натяжитель цепи

элеватора; 15 - ременные шкивы; 16 -

регулировочный валец; 17 - натяжитель

ремня; 18 – валец; 19 - клиновидный ремень;

20 - встряхиватель, приводной ремень; 21

- приводной ремень цепочного транспортера.

Рисунок

4.1

Начало

плющения.

1.Убедись,

что выполнены проверки.

2.

Убедись, что вальцовая мельница

профессионально отрегулирована.

3.

Установи водный шланг в состояние

готовности на донный шнек.

4.

Приготовь консервант и отрегулируй

его подачу.

5.

Закрой подающую заслонку (1) и заполни

воронку.

6.

Убедись, что расстояние между вальцами

не менее 0,3 мм.

7.

Натяни блок пружин до максимального

напряжения домкратом (5): качай, пока

пружина

больше

не натягивается, клапан избыточного

давления ограничит давление.

8.

Убедись, что все щиты на местах.

9.

Запусти мельницу с 200 об./мин.

10.

Открой подающую заслонку настолько,

чтобы зерно равномерно подавалось на

вальцы.

11.

Проверь, чтобы вальцы успевали пропускать

все зерно. Уменьши подачу, если на

вальцах

образуется

избыток зерна.

12.

Контролируй плющеное зерно. Каждое

зерно должно быть разбито. Если имеются

целые зерна, уменьши расстояние между

вальцами. Если в массе имеются шарики

теста, увеличь расстояние между вальцами.

Если в массе имеются как не разбитые

зерна, так и шарики теста, значит, с

одной стороны вальцы прикасаются друг

к другу, а с другой стороны расстояние

между ними слишком большое. Отрегулируй

мельницу в соответствии с инструкцией.

13.Удостоверься,

что дозировка консерванта отрегулирована

правильно.

14.

Если влажность зерна ниже 35%, добавляй

воду одновременно с плющением так,

чтобы влажность достигла уровня 35-40%.

15.При

необходимости увеличь обороты. Для

влажного зерна обороты составляют

200-500 об./мин.

16.

Проводи мероприятия по техобслуживанию

мельницы через каждые 2-3 часа в

соответствии с инструкцией.

ВНИМАНИЕ!

При плющении сухого зерна можно

увеличить степень плющения уменьшением

подачи.

Окончание

плющения.

1.

Подожди, когда обе половинки воронки

опустошаться. Закрой подающую заслонку.

Пусть

мельница

работает, пока все зерна не сплющатся

и элеватор больше не будет выдавать

плющеного зерна.

2.

Останови мельницу и заглуши трактор.

Отсоедини карданный вал.

3.

Выпусти давление из домкрата.

4.

Проверь температуру вальцов. Если они

горячие, регулировки не правильны или

на вальцах

остались

камни.

5.

Очисть мельницу от отдельных зерен и

мусора.

6.

Отдели и очисть окорочные ножи.

7.

Помой под давлением вальцы, донный шнек

и элеватор.

8.

Почисть стряхиватель и выровняй

платформы, если они согнулись.

9.

Смажь вальцы и донный шнек, а также

элеватор и места, где повреждена краска.

10.

Производи техобслуживание мельницы в

соответствии с графиком техобслуживания.

В

конце сезона.

1.

Полностью очисть мельницу нагнетательным

промывочным устройством. Не направляй

струю воды на подшипники или гнезда

подшипников.

2.

Отсоедини цепь элеватора, смажь ее, и

установи обратно на место.

3.

Обработай все поверхности веществом,

предохраняющим от коррозии.

4.

Если покраска поверхности повреждена,

сними ржавчину шлифованием и покрась

противокоррозионной

краской.

5.

Если гофрирование сильно изношено,

свяжись с заводом и договорись о

повторном

гофрировании

вальцов.

6.

Убедись, что блок пружин не остался в

напряжении на зиму. Достаточно

половинного

напряжения (2-3 качка).

7.

Храни мельницу в защищенном месте, ни

в коем случае не под открытым небом.

8.

Если подшипники отсоединены, их

обязательно чистят и заново смазывают.

Возможные

неисправности.

Причины:

-

расстояние между вальцами слишком

малое;

-

окорочные ножи не работают нормально.

Установи

большее расстояние между вальцами и

проверь окорочные ножи, находящиеся

под вальцами, очисть их и смотри, чтобы

они равномерно касались поверхности

вальцов. Уменьши обороты так, чтобы

зерна успевали проходить через вальцы,

не оставались на вальцах. На мокром

зерне число оборотов составляет 200-500

об./мин. Эта неисправность возможна на

сыром зерне.

2.

В сплющенном материале имеются полные

зерна и тесто.

Причины:

вальцы не параллельны; т.е. с одной

стороны расстояние между ними больше,

чем с другой.

Установи

вальцы в соответствии с инструкцией.

Проверь параллельность вальцов,

например, освещая снизу переносной

лампой, таким образом можно легко

обнаружить параллельность вальцов

сверху.

3.

Донный шнек засоряется.

Причины:

-

не работают окорочные ножи;

-

ослаблен ремень элеватора.

Очисть

и проверь окорочные ножи и натяни ремень

элеватора.

4.

Получается слишком грубый продукт.

Причины:

пределы регулирования расстояния

вальцов не правильны.

Ввинти

регулировочные винты (3) на один оборот,

и увеличь тем самым пружинную нагрузку.

Если это не поможет, уменьши подачу.

5.

Засаривается стряхиватель.

Причины:

посторонние предметы между

стряхивателем и подающей заслонкой.

Закрой

подачу. Освободи домкрат и отсоедини

карданный вал. Сними закрывающую

заслонку с держателей и втолкни ее на

место, в горловину над стряхивателем.

Полностью открой подающую заслонку и

поверни вальцы назад примерно на один

оборот; это освободит стряхиватель и

возможные посторонние предметы упадут

на вальцы. Убери предметы, закрепи

карданный вал, попробуй повернуть

вальцы и проверь, что стряхиватель

работает. После этого натяни пружину,

уменьши подачу до нормальной и убери

закрывающую заслонку.

Причины:

-

сильно изношена гофрированная поверхность

вальцов;

-

вальцы касаются друг друга концами,

а в середине имеется расстояние.

Отправь

вальцы на завод на восстановление

гофрированной поверхности. Отрегулируй

восстановленные вальцы в соответствии

с инструкцией по эксплуатации.

Техническое

обслуживание. Мероприятия

по техническому обслуживанию представлены

в таблице 4.2.

Таблица

4.2 Мероприятия по техническому

обслуживанию вальцовых мельниц Murska

Сроки

Объект,

мероприятие

Проверка

Очистка

Регулировка

Смазка

Защита

от коррозии

Через

каждые 2-3 часа

Окорочные

ножи

X

X

Донный

шнек

X

X

Горловина

X

X

Ежедневно

Натяжение

клиновых ремней (1)

X

X

Натяжение

цепи элеватора (2)

X

X

Затяжка

болтов щитов

X

X

Каждую

неделю

Расстояние

между вальцами

X

X

Параллельность

вальцов

X

X

Затяжка

домкрата

X

X

Смазочные

ниппели

X

X

В

конце сезона

Вся

мельница (3)

X

X

X

Цепь

элеватора (4)

X

X

X

Стряхиватель

(5)

X

X

Клиновидные

ремни (6)

6)

X

Подшипники

(7)

X

Гофрирование

вальцов (8)

X

1.

Ремень донного шнека и стряхивателя

должен провисать на 1-2 см при нажатии

пальцами.

2.

При нахождении элеватора в вертикальном

положении можно проверить натяжение

цепи через донную заслонку элеватора.

Цепь не должна провисать, но двигаться

в поперечном направлении при нажатии

пальцем.

3.

Хорошо очистить мельницу, например,

нагнетательным промывочным устройством,

не направляй струю воды на подшипники.

Если окрашенная поверхность повреждена,

удали ржавчину и покрой противокоррозионной

грунтовкой и краской.

4.

Отдели цепь элеватора и смажь ее.

5.

Если лопасти стряхивателя искривлены,

надо сменить стряхиватель.

6.

Изношенные ремни необходимо заменить.

7.

Подшипники смазаны на весь срок службы.

Если необходимо отсоединить подшипники,

их следует очистить и снова смазать.

8.

Проверь поверхность вальцов. Если

гофрированная поверхность сильно

изношена, вальцы следует отправить на

завод на восстановление. Вальцы можно

гофрировать 2-3 раза.

Техника

безопасности.

1.

Во время эксплуатации, мельница должна

стоять на земле или на прочной платформе.

2.

Не передвигать мельницу во время

эксплуатации, а также, когда воронка

полная или ее наполняют. Перед

передвижением следует проверить, пуст

ли бункер.

3.

Щиты должны быть на месте во время

эксплуатации мельницы.

4.

Рекомендуется использовать защитные

очки во время плющения.

5.

Уровень шума во время плющения может

достигать 98-116 децибел. Используй

стандартные наушники, защищающие от

шума в 100 децибел. Длительное время

стоящие у работающей мельницы посторонние

люди тоже должны надеть наушники.

6.

Держи руки, одежду, инструменты и т.д.

вне бункера.

7.

Нельзя стоять около карданного вала.

Не ходить без надобности между мельницей

и трактором.

8.

Во время очистки и регулировки, мельница

должна быть опущена на землю, карданный

вал отсоединен, а двигатель заглушён.

9.

При использовании консерванта соблюдай

инструкции по технике безопасности

изготовителя.

10.

Не эксплуатируй мельницу с расстоянием

между вальцами менее 0,3 мм. Такое

расстояние приводит к ненужному износу

вальцов и вызывает из повреждения.

11.

В пыльных условиях стоит использовать

стандартную пылезащиту.

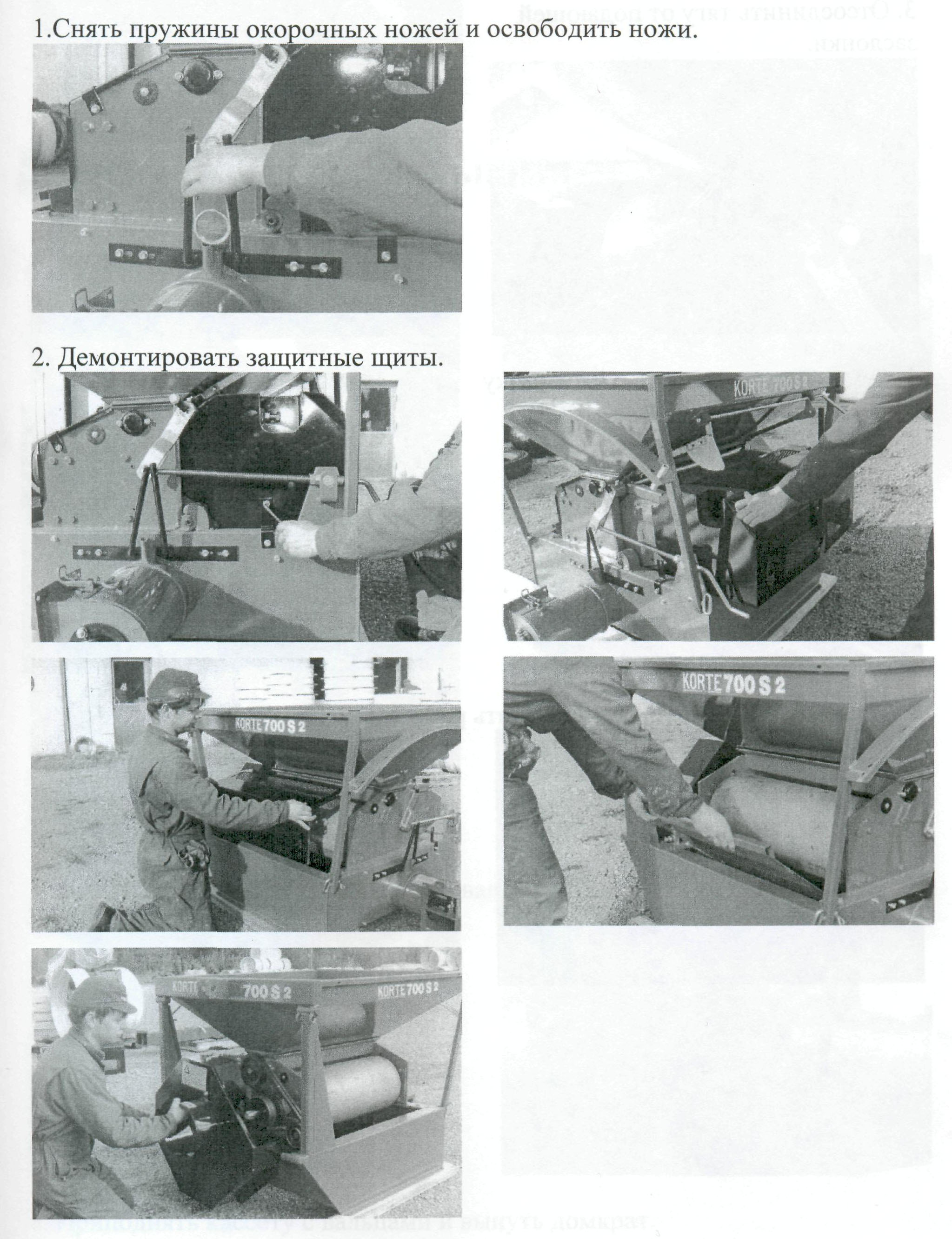

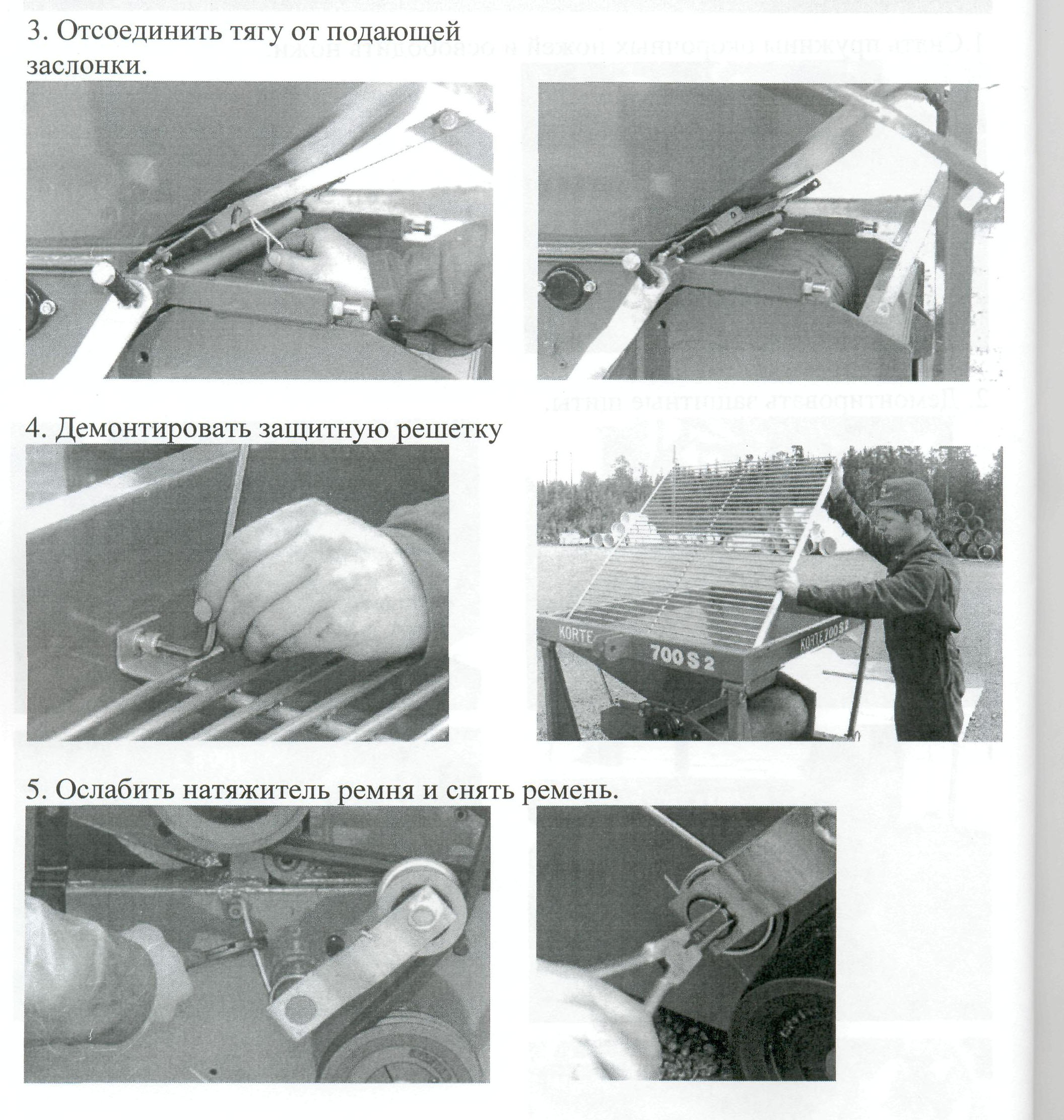

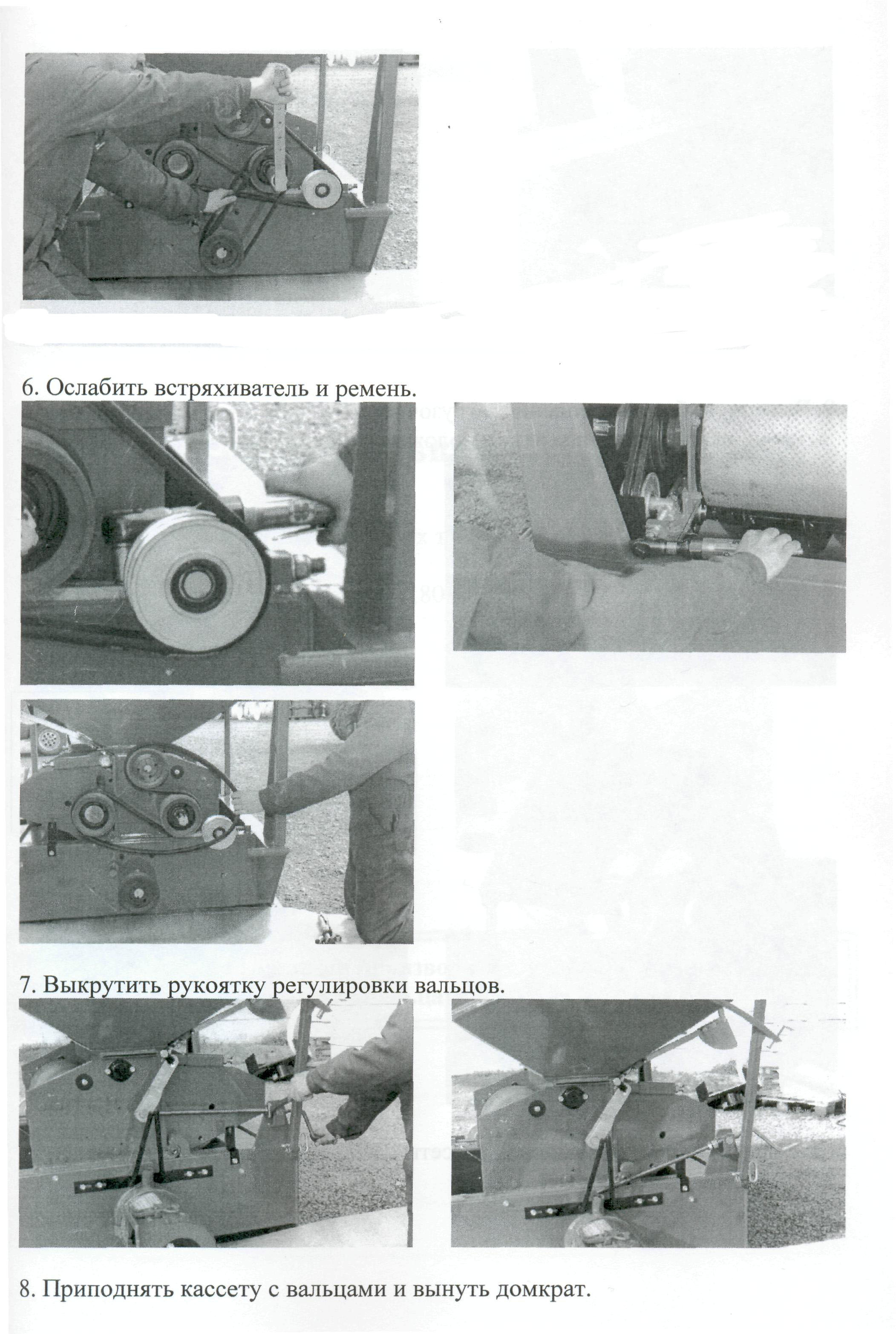

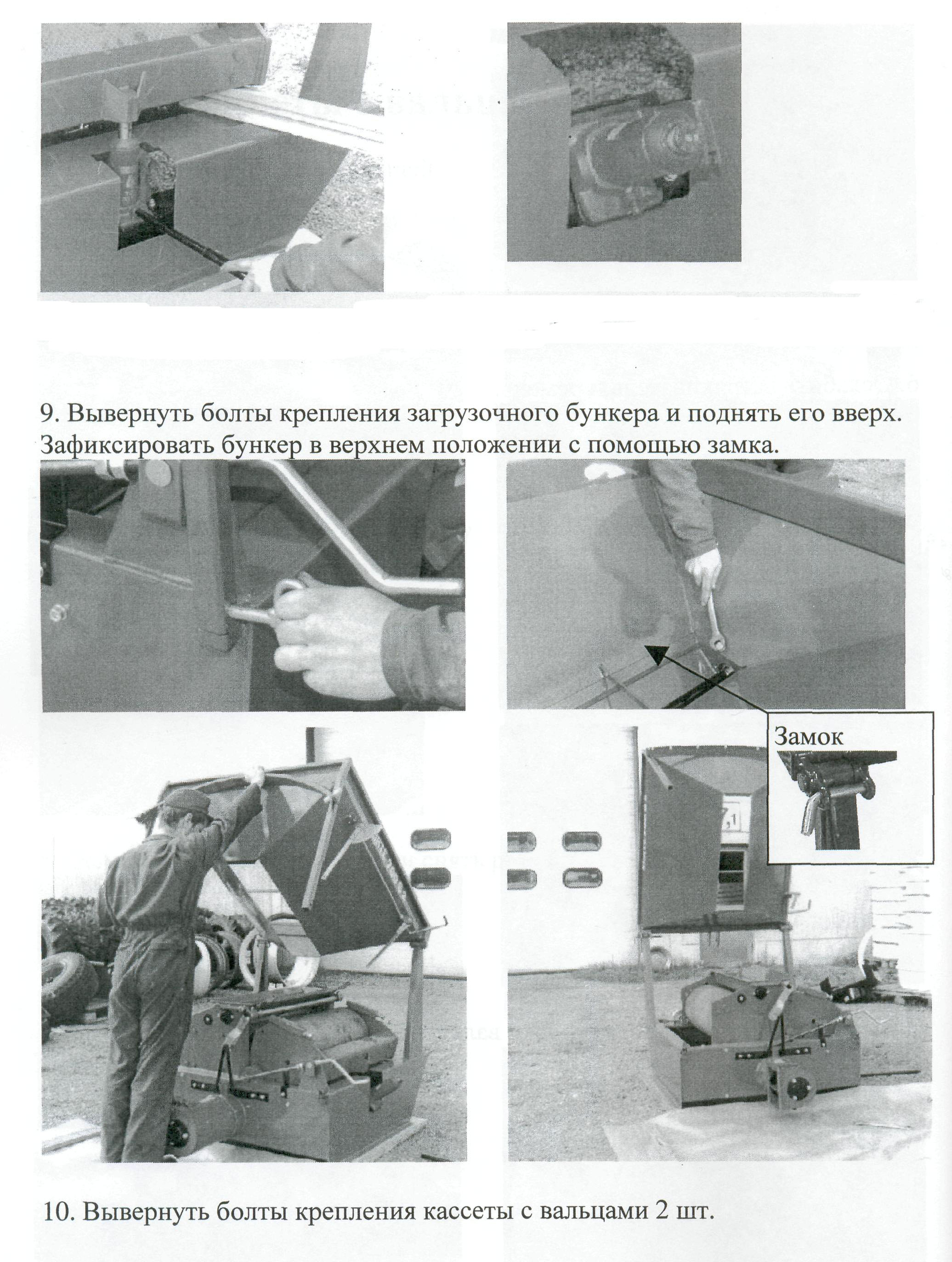

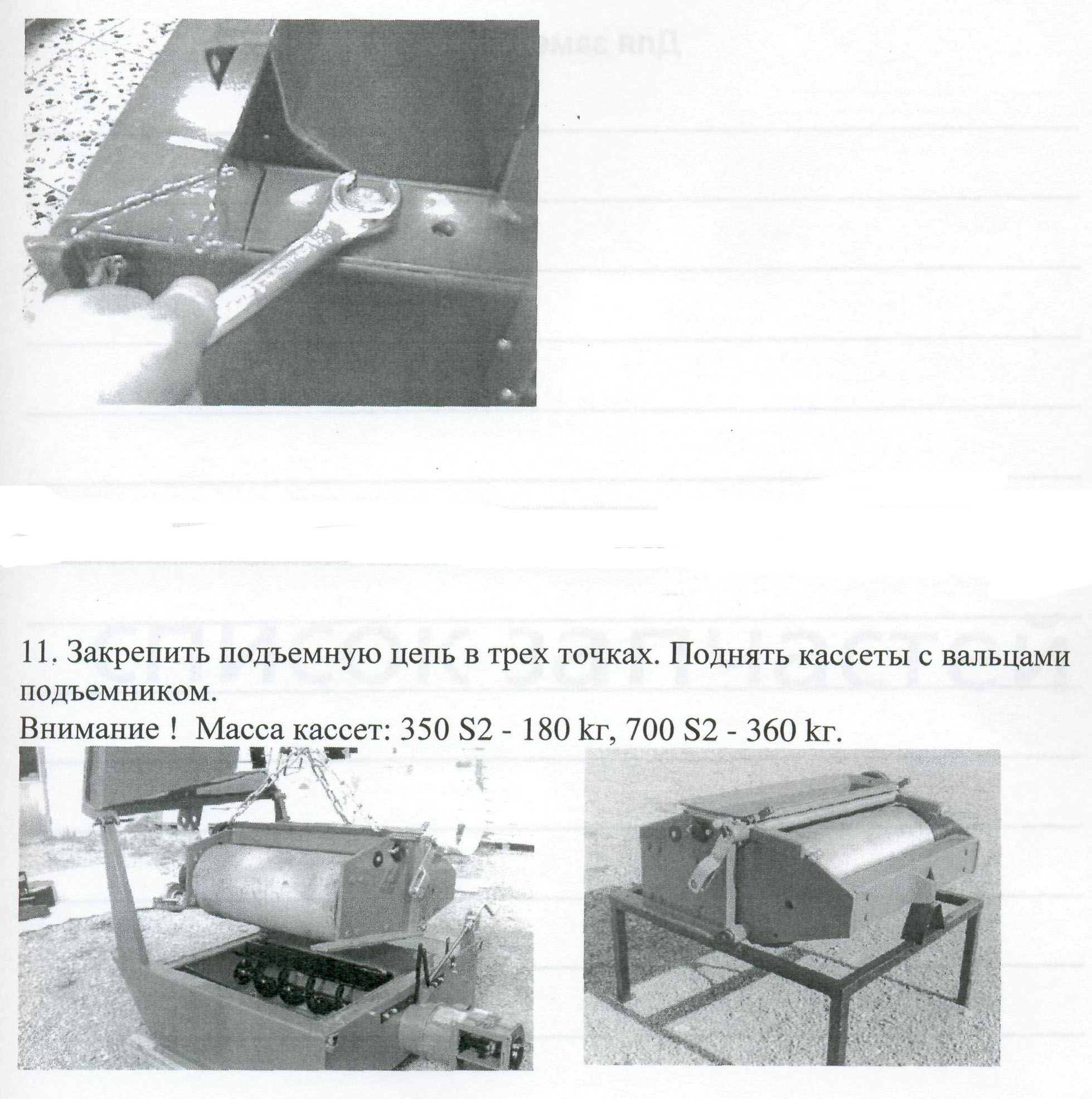

Замена

кассеты с вальцами

1.

Указать назначение вальцовой мельницы

Murska.

2.

Описать последовательность замены

кассеты с вальцами.

3.

Описать устройство и процесс работы

вальцовой мельницы.

4.

Описать возможные неисправности машины

и методы их устранения.

1.

Расскажите о технологическом процессе

работы вальцовой мельницы.

2.

Перечислите основные операции ежедневного

и периодического технического

обслуживания вальцовой мельницы.

3.

Приведите основные правила безопасности

труда.

4.

Расскажите о последовательности замены

кассеты с вальцами.

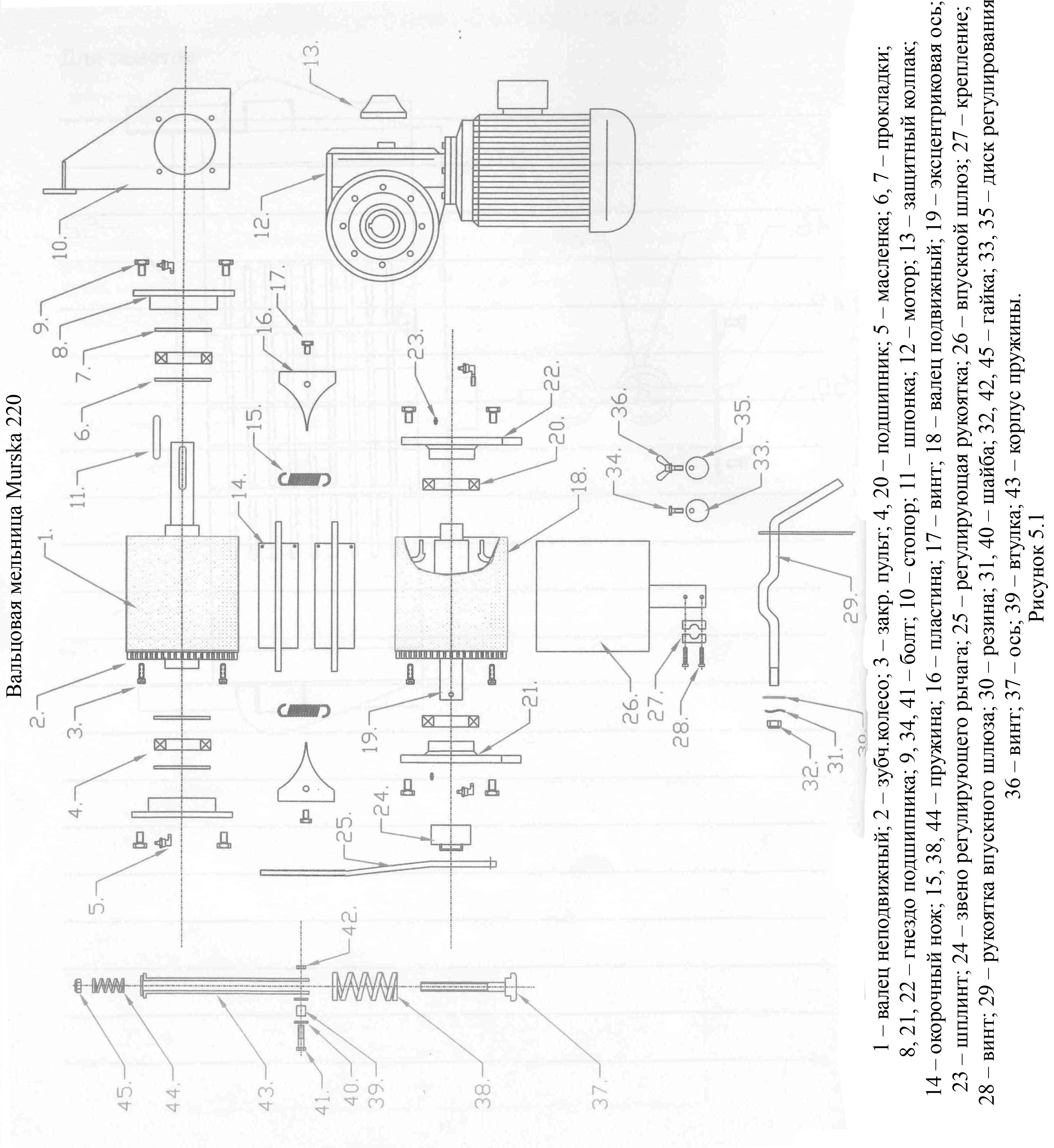

Работа

№ 5 Вальцовая мельница Murska

220

Цель

работы.

Изучить назначение, устройство и

технологический процесс работы

вальцовой мельницы Murska

220, частичная разборка-сборка, регулировки,

подготовка к работе, выполнение операций

технического обслуживания.

Материальное

обеспечение:

вальцовая мельница Murska

220, набор слесарного инструмента,

плакаты, учебные пособия.

Задание.

1.

Изучить устройство, процесс работы и

регулировки вальцовой мельницы.

2.

Провести частичную разборку-сборку

мельницы и подготовить ее к работе.

3.

Выполнить регулировки.

5.

Оформить отчет.

Методические

указания к работе.

Цель

применения: для силосования дроблением

свежеобмолоченного кормового зерна.

Эти мельницы способны спрессовывать

сухое зерно до состояния крупы. Возможно

плющение сухого и подкисленного зерна.

Мельница

используется при плющении как сухого

так и влажного зерна (до 25%). Можно

сплющивать более влажное зерно если

оно легко подается на вальцы. Технические

характеристики и конструкция вальцовой

мельницы Murska

220 представлены в таблице 5.1 и на рисунке

5.1, 5.2 соответственно.

Таблица

5.1 Техническая характеристика вальцовой

мельницы Murska 220

Показатель

Значение

Потребляемая

мощность, кВт

4

Вместимость

бункера, л

20

Габаритные

размеры, мм

-

высота

-

длина

-

ширина

650-1300

830

600

Масса,

кг

130

Производительность,

кг/ч

300-1000

Вальцы:

-

тип

-

ширина

-

диаметр

Точечно-рифленые,

подпружиненные, оба вальца ведущие

220

200

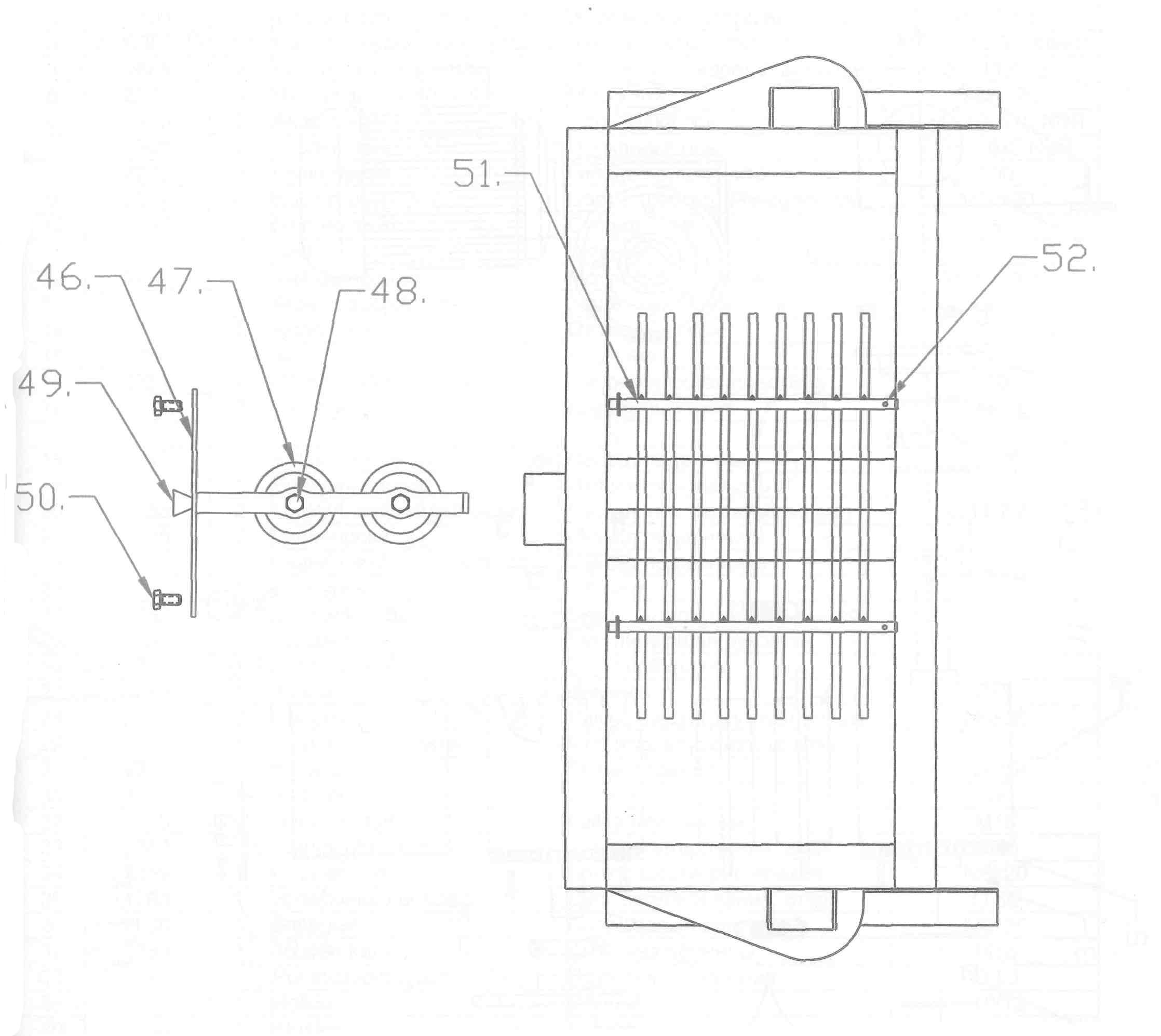

Вальцовая

мельница Murska

220, вид сверху

46

- крючок защитных магнитов; 47 - магнит

защитный; 48, 50 – болт крепления; 49 –

кнопка включения; 51 – защитная решетка;

52 - пружинный шплинт

Рисунок

5.2

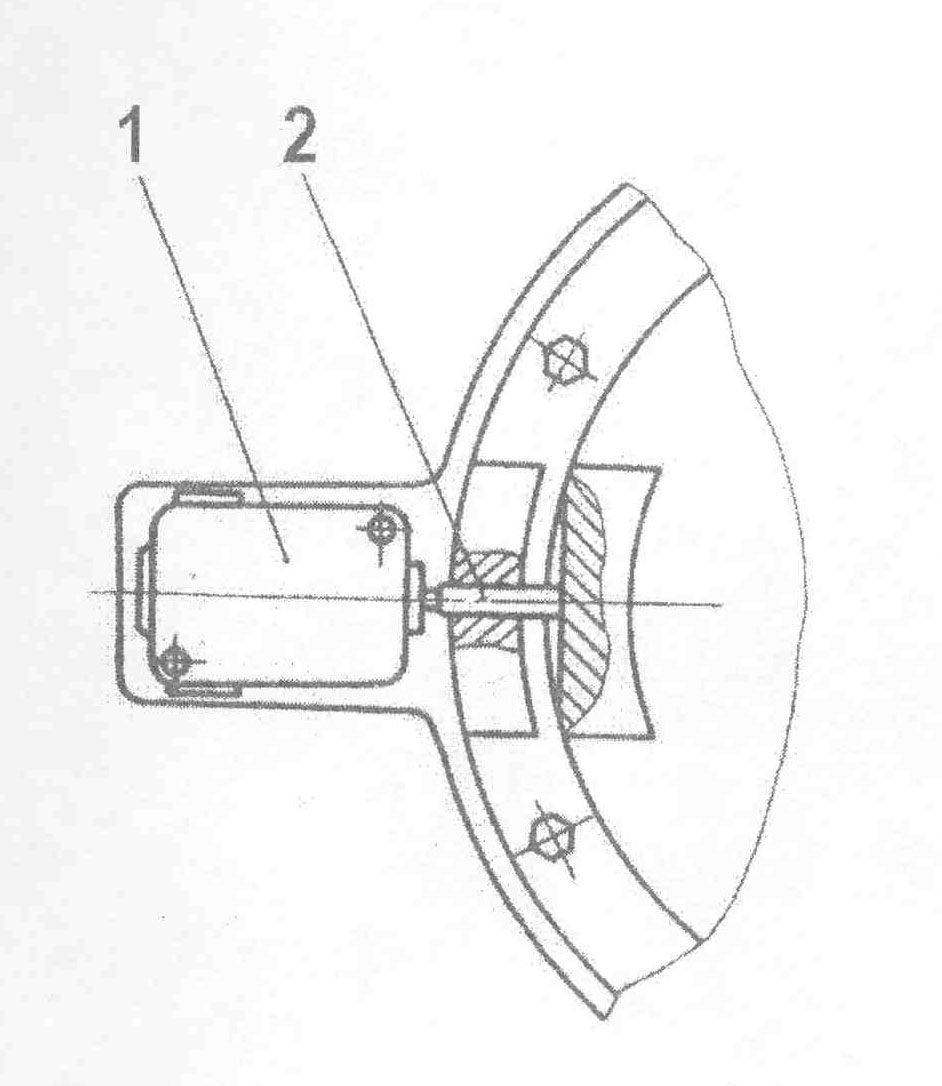

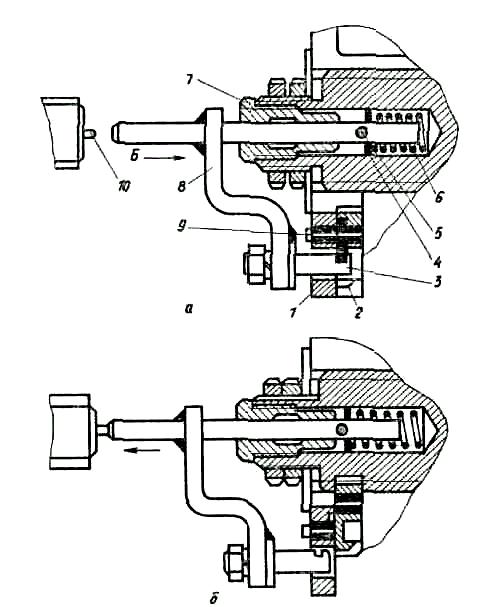

Регулировка

вальцевой мельницы.

Расстояние

между вальцами, т.е. величина дробленного

материала, регулируется гайкой (А)

(рисунок 5.3). Поворачивая гайку по часовой

стрелке, мы уменьшаем расстояние, а

поворачивая против увеличиваем. Поворт

рычага Н в направлении стрелки

устанавливает расстояние между вальцов

на 0. В этом случае, между гайкой (А) и

каркасной плитой должен быть зазор 3

мм для движения. При меньшем расстоянии

происходит повышенный износ вальцов.

Самый наилучший результат сплющивания

был достигнут при расстоянии между

вальцами 0,5 -1,0 мм в зависимости от зерна.

Вальцы могут быстро изнашиваться, если

они не правильно отрегулированы. Если

вальцы изношены и пределы регулирования

гайки (А) не достаточны, можно регулировать

вальцы путем ослабления крепежных

болтов (G, 4 шт/бок) регулируемого валика

и затяжки болтов внутренним шестигранником

(Е). После регулировки проверить

параллельность вальцов. Это удобно

делать, освещая снизу мельницы переносной

лампой. Сила сжатия вальцов регулируется

гайкой(В). Сила сжатия отрегулирована

на заводе. При регулировке силы сжатия

гайкой (В), также регулируется зазор

между гайкой (А) и каркасной плитой.

Правильная регулировка гарантирует

мельнице долгий срок службы и наилучшие

результаты сплющивания

Регулировка

вальцовой мельницы

Рисунок

5.3

Начало

сплющивания.

1.

Закрыть подающую заслонку рычагом (С).

2.

Наполнить воронку зерном.

3.

Включить мельницу. Открывать подающую

заслонку на столько, чтобы зерно

подавалось ровным слоем на вальцы.

4.

Проверять, чтобы все плющеное зерно

было разбито. Если плющеное зерно

является слишком грубым, то следует

уменьшить подачу. Если и при малой

подаче сплющенный материал оказывается

слишком грубым, то отрегулировать

степень грубости гайкой (А).

5.

При помощи эксцентрического регулировочного

диска (D) можно ограничивать движение

подающей заслонки. Положение «закрыто»

регулируется так, чтобы заслонка

не прикасалась к вальцам, а препятствовала

течению зерна.

Червячная

передача позволяет включать мельницу

в загруженном состоянии (т.е. подающая

заслонка открыта и между вальцами

имеется слой зерна). При сплющивании

сухого зерна можно отсоединить окорочные

ножи (12), причем уровень шума при работе

мельницы снижается.

Техобслуживание.

Перед

очисткой и регулировкой следует всегда

выключать мельницу. Подшипники не

нуждаются в обслуживании, смазка в них

рассчитана на весь срок службы. Натяжение

клиновидных ремней регулируется гайкой

(F).

Смазка

зубчатых колес доводочных вальцов:

-

снять защитную пробку смазочного

отверстия;

-

включить мельницу и впрыскивать масло

для открытых зубчатых колес в смазочное

отверстие;

-

выключить мельницу;

-

проверять гофрирование вальцов раз в

год.

Периодичность

замены масла в червячной передаче

представлена в таблице 5.2.

Таблица

5.2 Периодичность замены масла в червячной

передаче

Температура

масла, С

Диапазон

смены, ч

Минеральное

масло

Синтетическое

масло

<65

5000

18000

65-80

2500

12500

80-95

1250

9000

95-110

-

6000

Возможные

неисправности.

Малая

производительность, на вальцах образуется

тесто.

Причины:

-

расстояние между вальцами слишком

малое;

-

окорочные ножи не работают нормально.

Необходимо

установить большее расстояние между

вальцами и проверить окорочные ножи,

находящиеся под вальцами, очистить их

и смотреть, чтобы они равномерно касались

поверхности вальцов. Уменьшить обороты

так, чтобы зерна успевали проходить

через вальцы, и не оставались на вальцах.

Эта неисправность возможна на сыром

зерне.

В

сплющенном материале имеются полные

зерна и тесто.

Причина:

вальцы не параллельны; т.е. с одной

стороны расстояние между ними больше,

чем с другой.

Необходимо

установить вальцы в соответствии с

инструкцией. Проверить параллельность

вальцов, например, освещая снизу

переносной лампой, таким образом можно

легко обнаружить параллельность вальцов

сверху.

Мельница

выключается во время сплющивания -

срабатывает аварийный выключатель.

Причина:

вальцы заклинили.

Необходимо

включить мельницу. Если мельница не

включается, то проверить, что окорочные

ножи и вальцы чистые. Если мельница

вновь не включается, проверить, не

остались ли между вальцами камни или

прочие посторонние предметы. Проверить

плавкие предохранители.

Техническое

обслуживание.

1.

Во время эксплуатации, мельница должна

стоять на земле или на прочной платформе.

2.

Не передвигать мельницу во время

эксплуатации, а также, когда воронка

полная или ее наполняют. Перед

передвижением следует проверить, пуст

ли бункер.

3.

Щиты должны быть на месте во время

эксплуатации мельницы.

4.

Рекомендуется использовать защитные

очки во время плющения.

5.

Уровень шума во время плющения может

достигать 98-116 децибел. Используй

стандартные наушники, защищающие от

шума в 100 децибел. Длительное время

стоящие у работающей мельницы посторонние

люди тоже должны надеть наушники.

6.

Держи руки, одежду, инструменты и т.д.

вне бункера.

7.

Не ходить без надобности между мельницей

и трактором.

8.

Во время очистки и регулировки, мельница

должна быть опущена на землю, карданный

вал отсоединен, а двигатель заглушён.

9.

При использовании консерванта соблюдай

инструкции по технике безопасности

изготовителя.

10.

Не эксплуатируй мельницу с расстоянием

между вальцами менее 0,3 мм. Такое

расстояние приводит к повышенному

износу вальцов и вызывает из повреждения.

12.

В пыльных условиях стоит использовать

стандартную пылезащиту.

1.

Указать назначение вальцовой мельницы

Murska

220.

2.

Описать устройство и процесс работы

вальцовой мельницы.

3.

Описать возможные неисправности машины

и методы их устранения.

1.

Расскажите о технологическом процессе

работы вальцовой мельницы.

2.

Перечислите основные операции ежедневного

и периодического технического

обслуживания вальцовой мельницы.

3.

Приведите основные правила безопасности

труда.

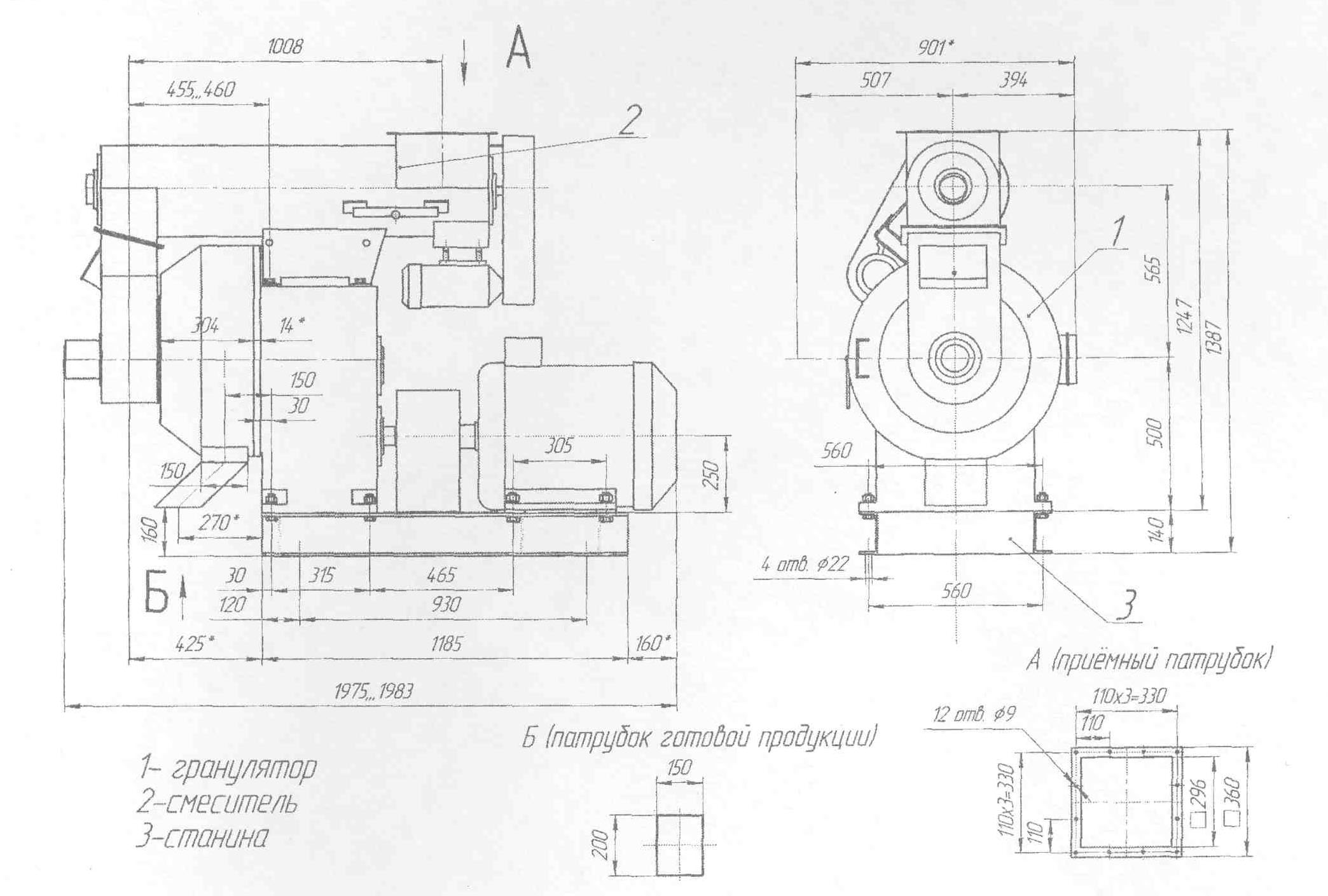

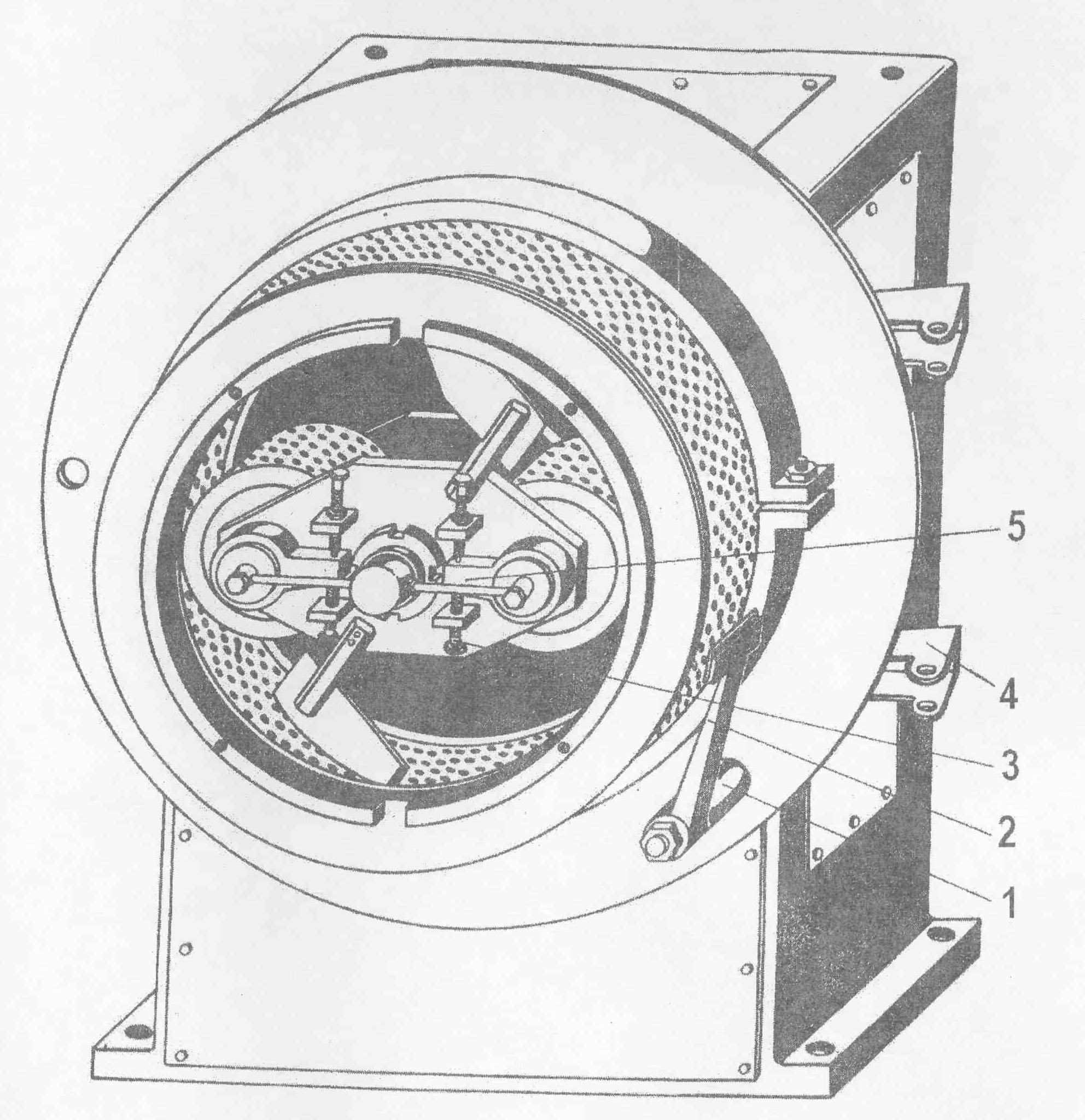

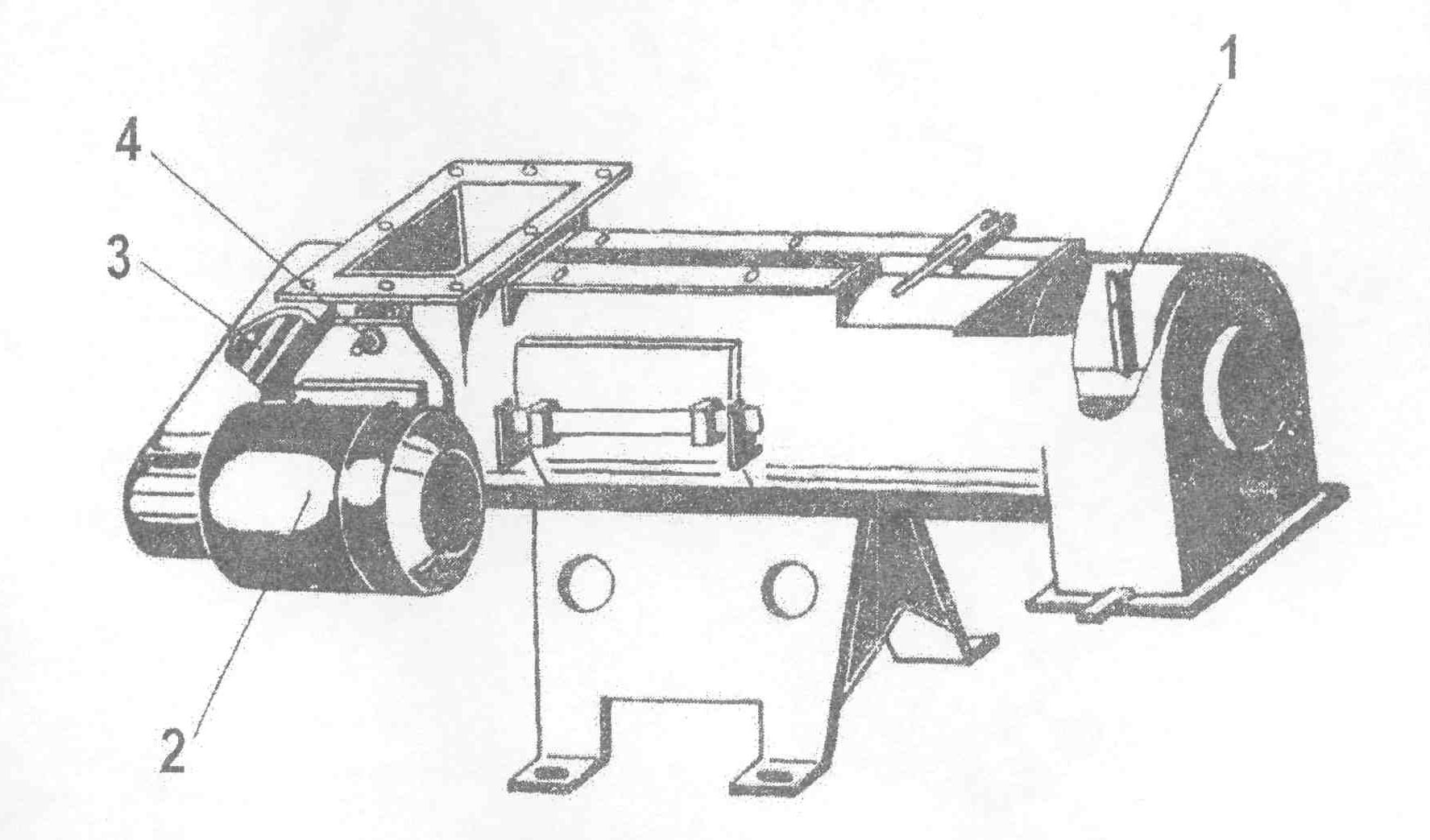

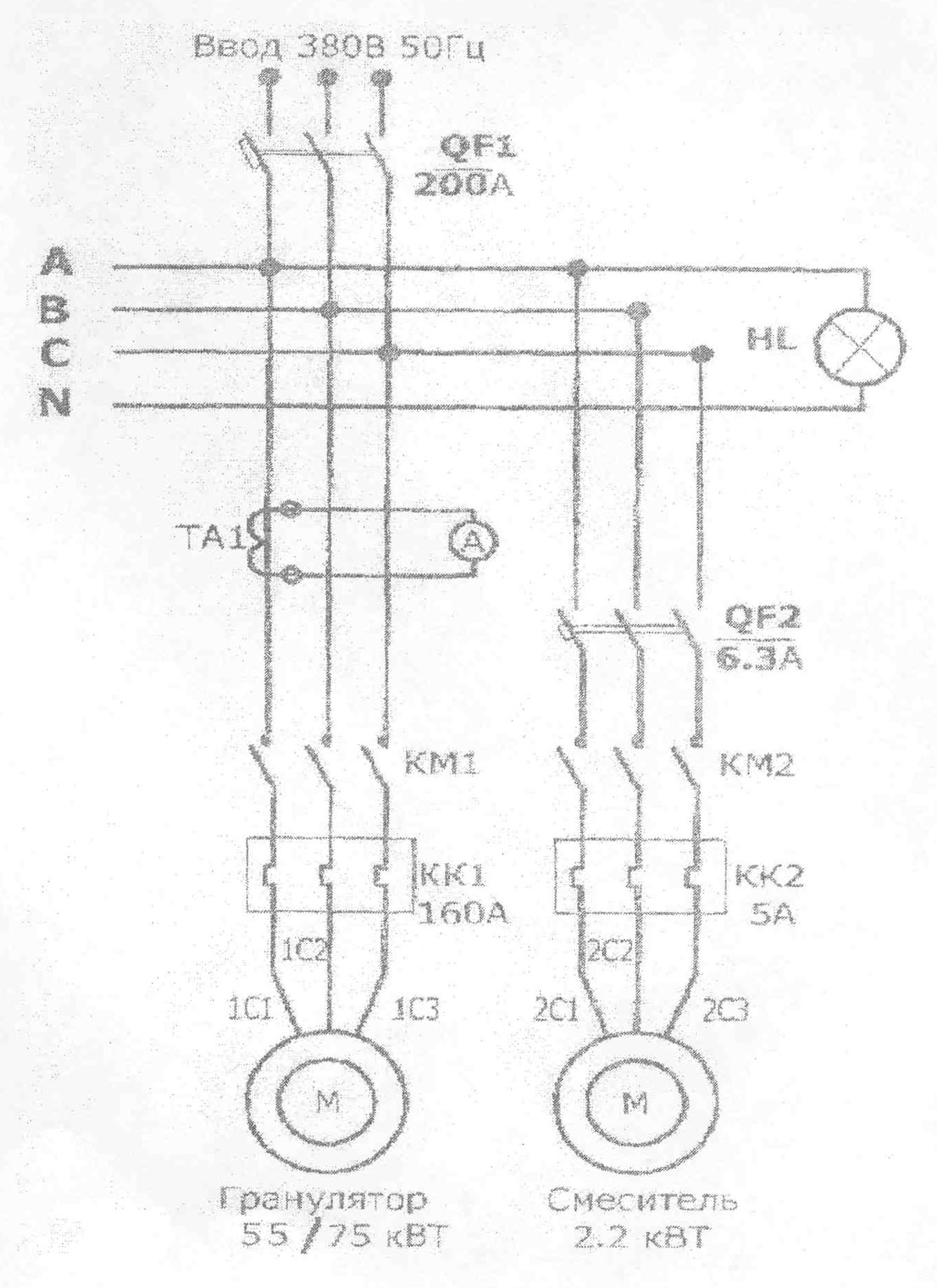

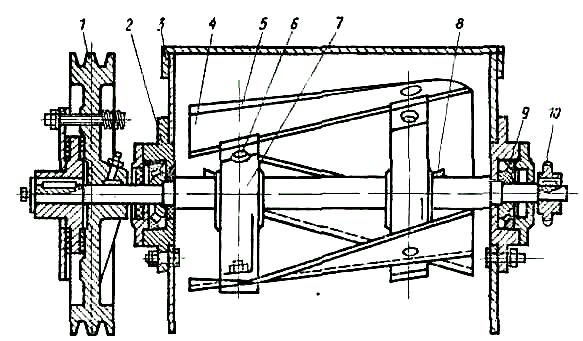

Работа

№6 Пресс-гранулятор ОГМ-0,8

Цель

работы.

Изучить назначение, устройство и

технологический процесс гранулирования,

приобрести навыки по выполнению

регулировок и подготовке

пресс-гранулятора к работе.

Материальное

обеспечение:

пресс-гранулятор ОГМ-0,8, набор инструментов

и учебные плакаты.

Задание.

1.

Изучить устройство, процесс работы и

регулировки пресс-гранулятора.

2.

Изучить устройство и принцип работы

основных рабочих органов

пресс-гранулятора и технологический

процесс гранулирования.

3.

Выполнить регулировки.

4.

Подготовить пресс-гранулятор к работе.

Сделать пробный пуск.

5.

Оформить отчет.

Методические

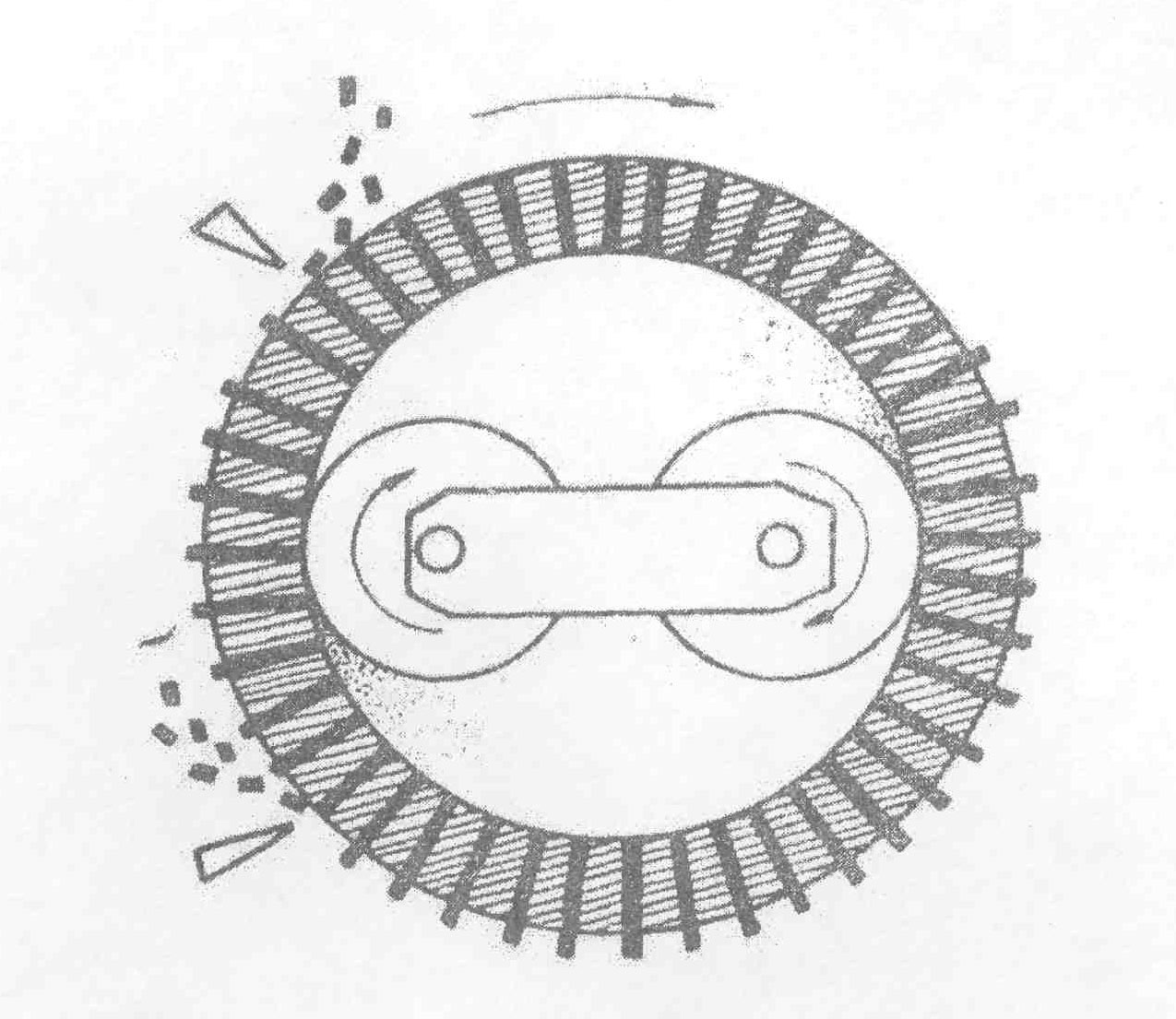

указания к работе

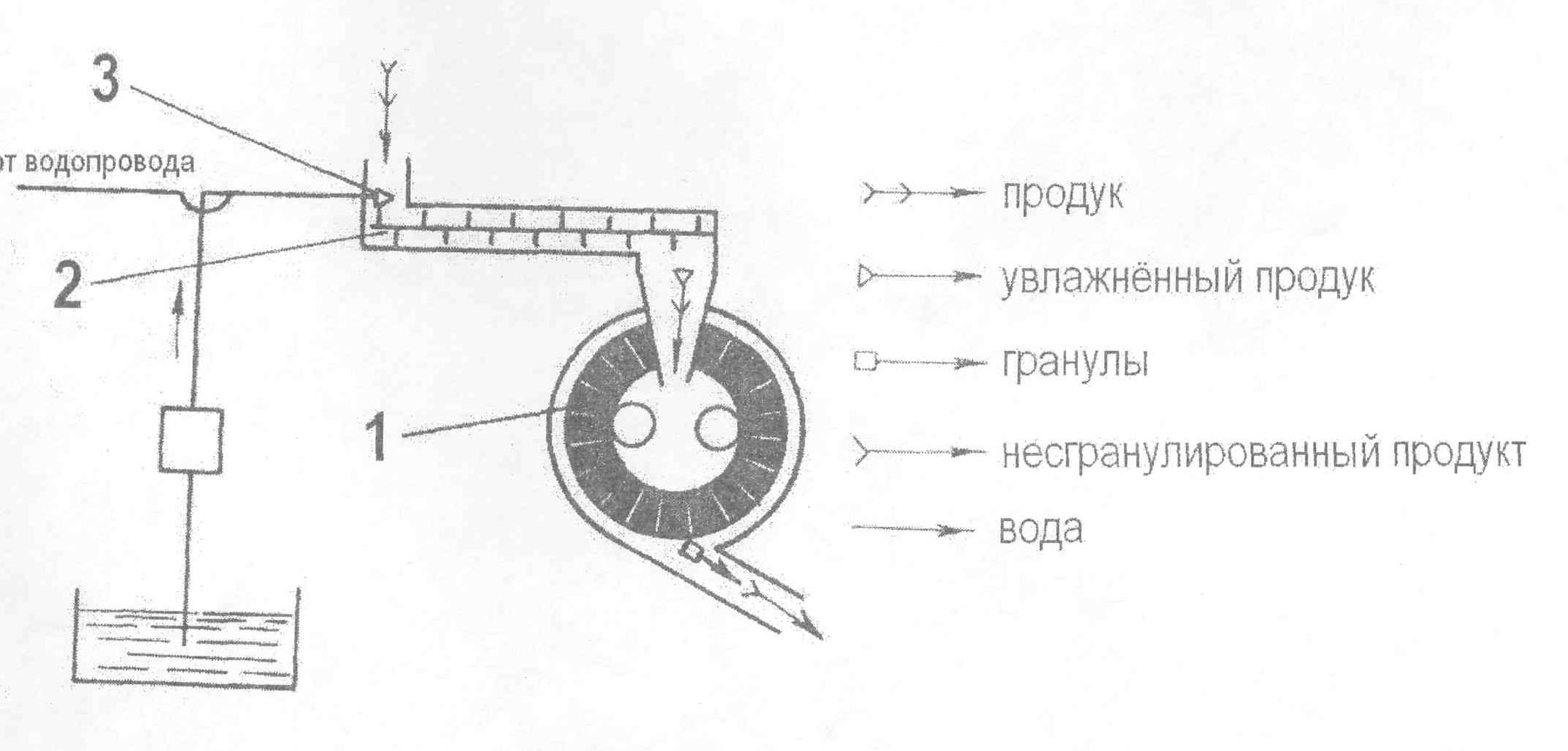

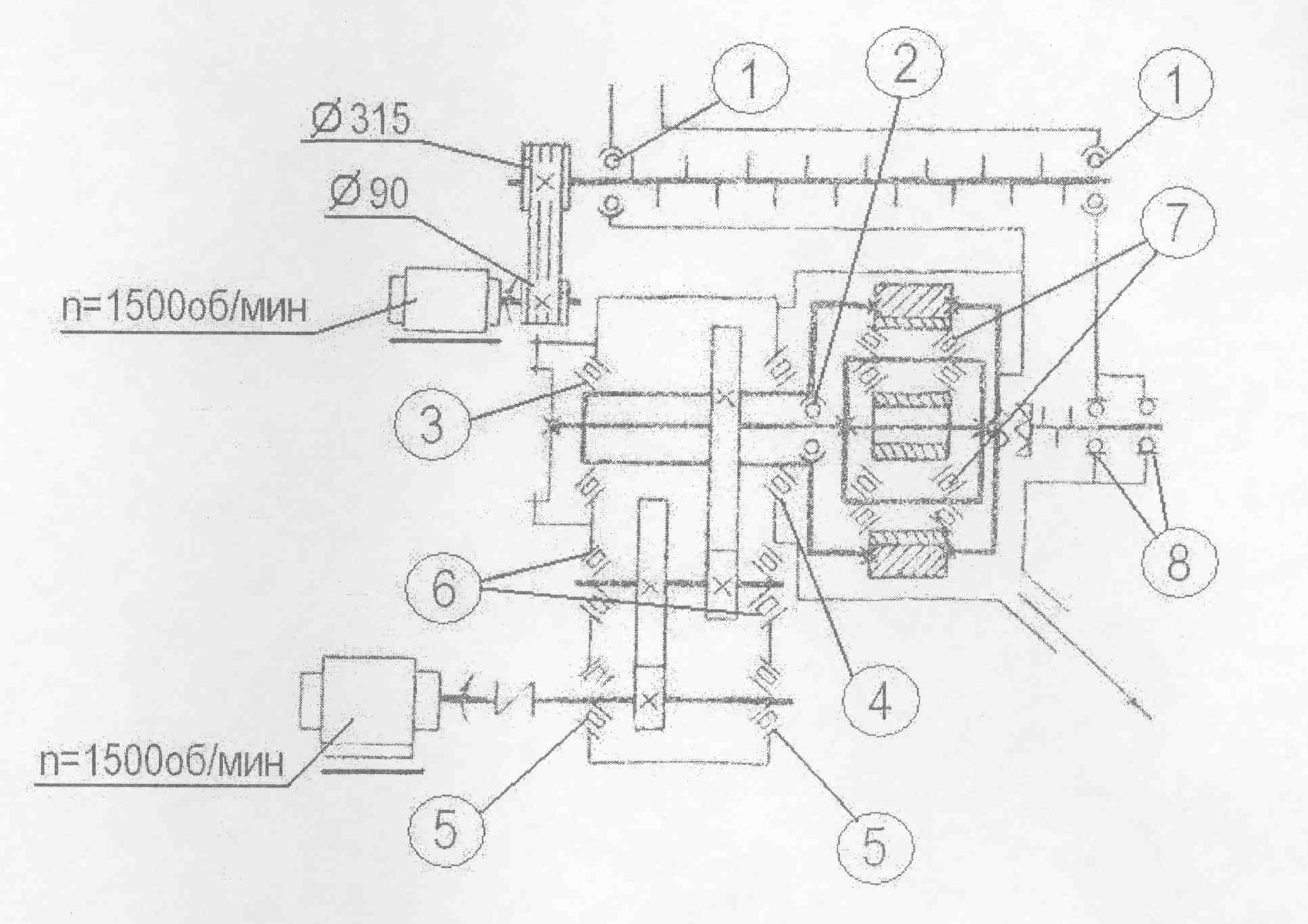

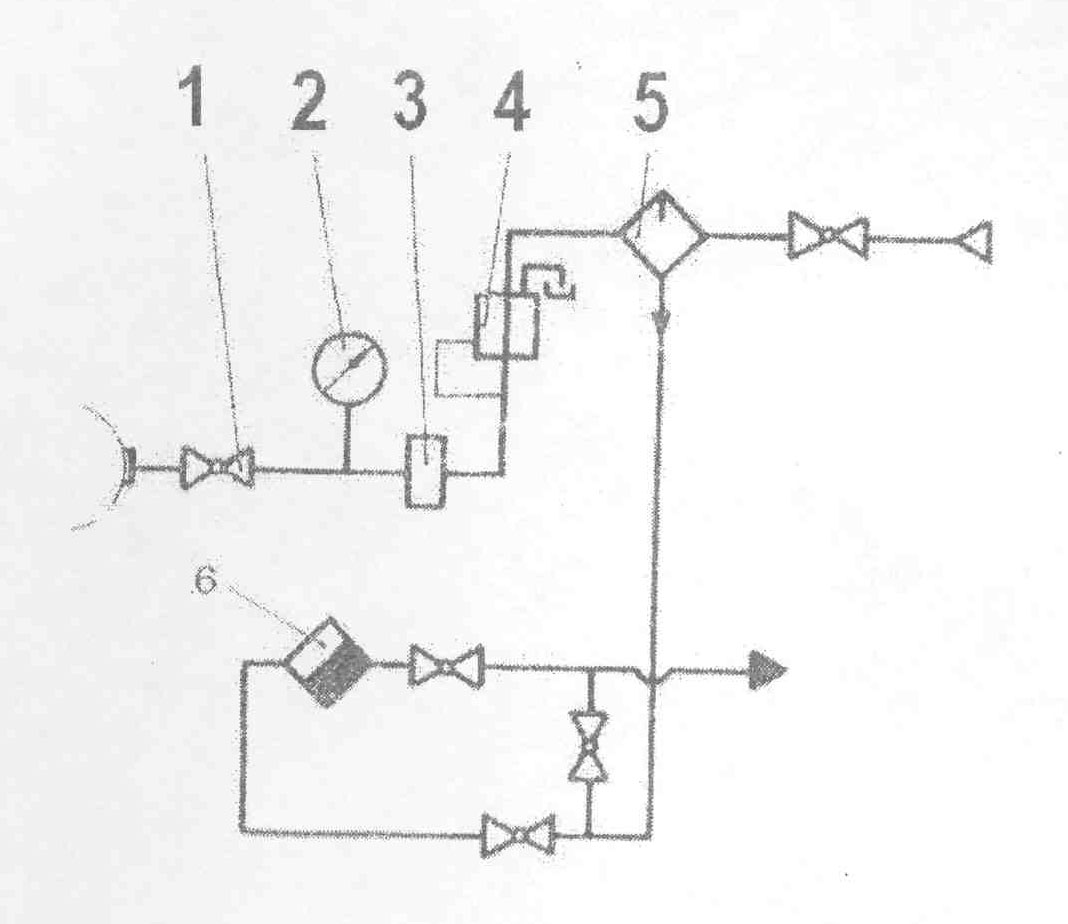

Назначение

и техническая характеристика.

Пресс-гранулятор

(далее гранулятор) предназначен для

получения гранул из комбикормов,

отрубей, травяной муки, а также, в

зависимости от нужд потребителя, иных

исходных материалов, изготовленных с

помощью комбикормовых агрегатов.

Техническая

характеристика гранулятора приведена

в таблице 6.1.

Таблица

6.1 Техническая характеристика гранулятора

Показатель

Значение

ОГМ-0,8

ОГМ-1,5

Производительность

на комбикорме на матрице с отверстиями

10,0 мм,

т/ч,

не мене

0,8-1,3

1,5-2,5

Суммарная

мощность установленных электродвигателей,

кВт, не более, в т.ч.

-

основного двигателя

-

двигателя пресса

-

двигателя смесителя

57,2

55

2,2

77,2

75

2,2

Источник

электрической энергии

Сеть

переменного трехфазного тока

напряжением 380В, частотой 50Гц.

Частота

вращения, мин-1

-матрицы

-мешалки

250

408

140

408

Диаметр,

мм не более

-вальцов

-мешалки

140

282

190

282

Количество,

шт

-вальцов

-обламывающих

ножей

2

1

Тип

редуктора пресса

1-но

ступенчатый

2-х

ступенчатый

Диаметр

радиальных отверстий в матрице, мм

-основных

-заказываемых

10

или 12

4,

7; 6; 8; 14

Обслуживающий

персонал, чел.

1

1

Габаритные

размеры, мм, не более

-

длина

-

ширина

-

высота

1990

905

1380

2050

925

1760

Масса,

кг, не более

1200

1800

Допустимые

отклонения присоединительных размеров

не должны превышать пределов класса

точности «средний» ГОСТ 25670. Показатели

надежности приведены в таблице 6.2.

Таблица

6.2 Показатели надежности

Наименование

показателя

Величина

показателя

1.

Срок службы до капитального ремонта,

лет, не менее

3

2.

Срок службы, лет, не менее

5

3.

Средняя наработка на отказ, (То.), ч,

не менее

1000

4.

Среднее время восстановления (Тв.о.),

ч

6

5.

Коэффициент технического использования

(Кт.и.),

0,85

6.

Критерии отказов

Отказ

одного из узлов:

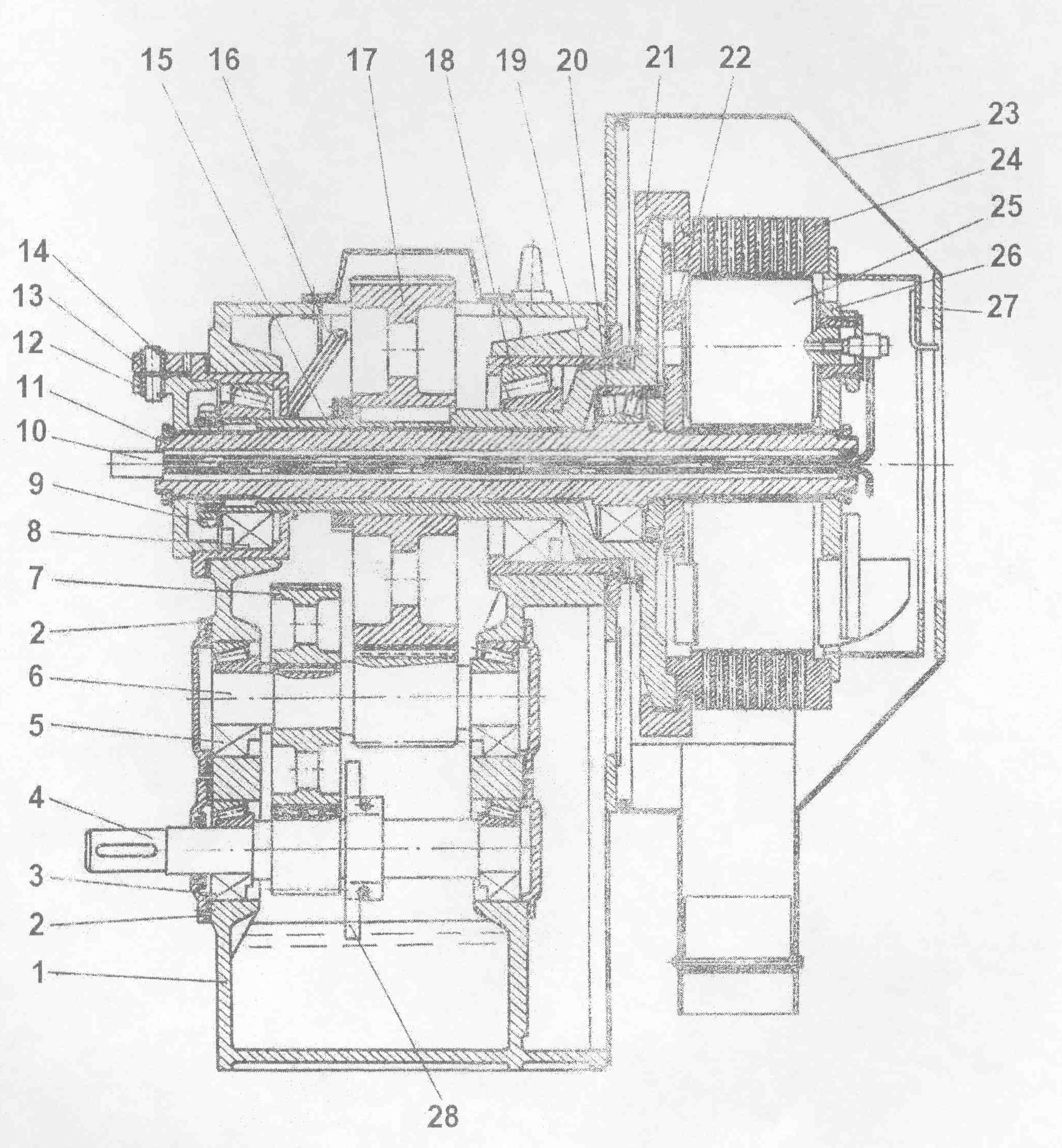

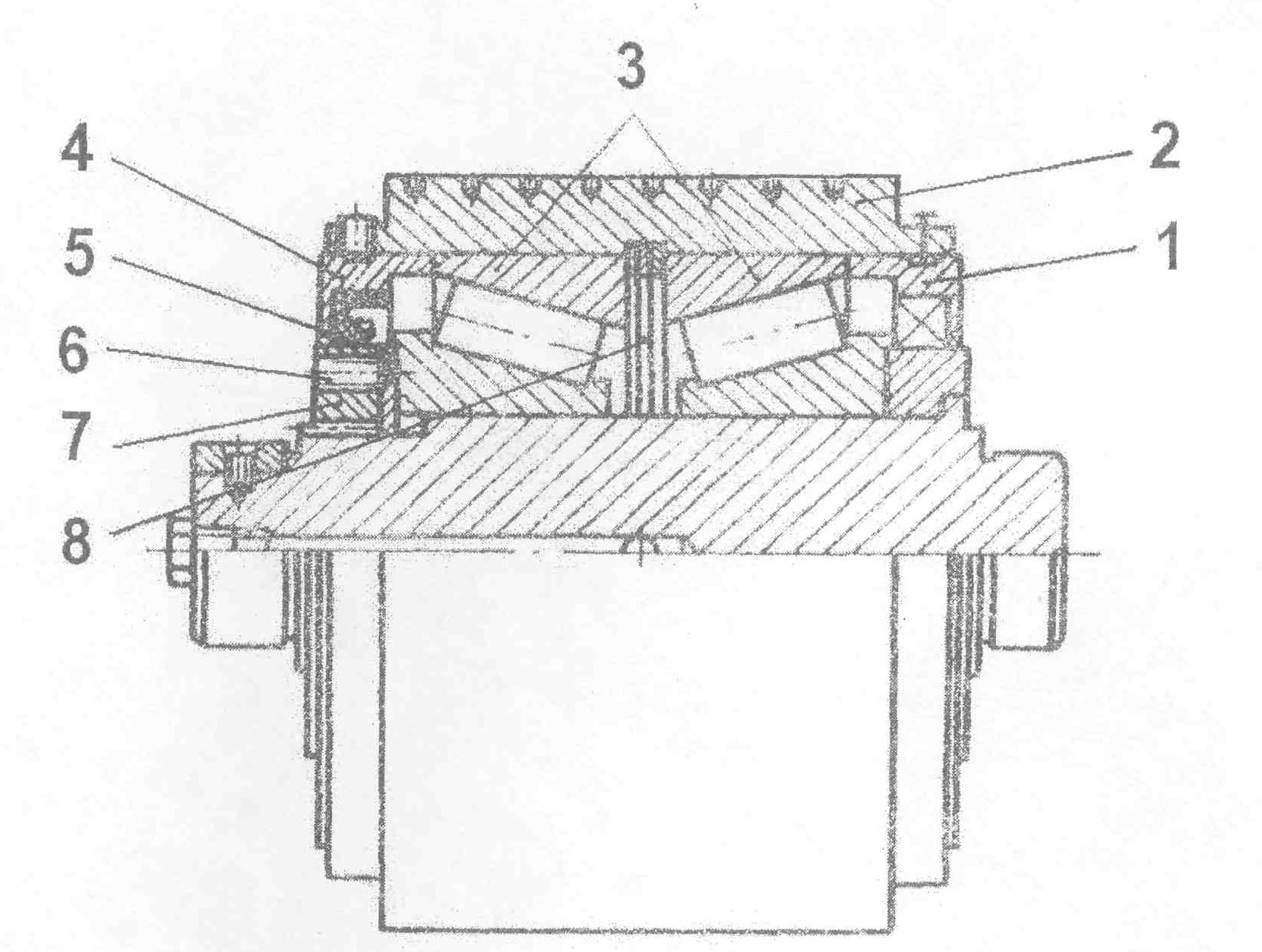

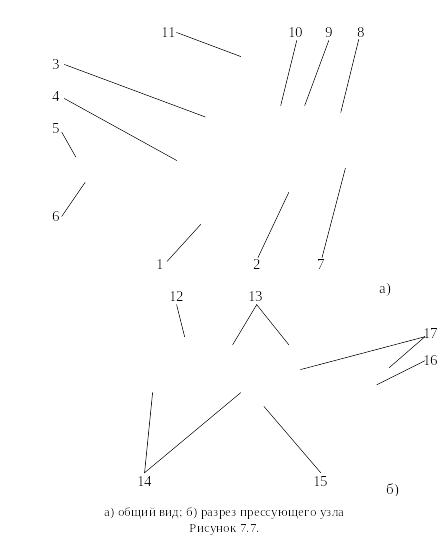

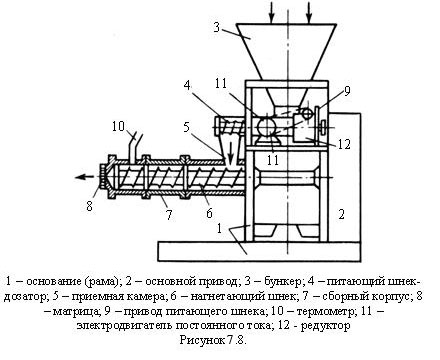

Обрыв