- •Содержание

- •1 Аналитический обзор

- •2 Разработка технологического процесса ковки

- •В ведение

- •1 Аналитический обзор

- •1 Анализ конструкции изделия гладкой поковки круглого сечения «вал гребной» и ее особенности

- •1.2 Технологический процесс изготовления поковок имеющих постоянное круглое сечение по длине. Общие сведения

- •2 Разработка технологического процесса свободной ковки

- •2.1 Конструирование гладкой поковки круглого сечения

- •2.2 Выбор вида исходной заготовки, определение ее размеров

- •2.3 Расчет технологических переходов ковки

- •2.4 Определение силы деформирования и выбор кузнечного оборудования

- •2.5 Подбор ковочного инструмента и средств механизации

- •2.6 Определение термического режима ковки

- •2.7 Составление технологической карты изготовления поковки

- •С писок использованных литературных источников

2.2 Выбор вида исходной заготовки, определение ее размеров

Определение веса заготовки.

где

- вес поковки

- вес поковки

где

– плотность.

– плотность.

-

объём стержня.

-

объём стержня.

где

- радиус поковки;

- радиус поковки;

-

длина поковки.

-

длина поковки.

где

- вес отходов с прибыльной части;

- вес отходов с прибыльной части;

-

вес отходов с данной части;

-

вес отходов с данной части;

-

вес отходов на выдру;

-

вес отходов на выдру;

-

вес отхода на обсечки;

-

вес отхода на обсечки;

– вес

отходов на угар;

– вес

отходов на угар;

– вес

отходов на пробы.

– вес

отходов на пробы.

кг

кг

Согласно

нормативным данным потери металла (для

углеродистой стали), в % от массы всего

слитка составляют:

;

;

;

;

(за первый вынос),

(за первый вынос),

(за каждый последующие),

(за каждый последующие),

;

;

кг. При ковке дополнительным отходом

будет один концевой обруб весом

кг. При ковке дополнительным отходом

будет один концевой обруб весом

кг.

кг.

Процент

использования металла слитка

составляет:

составляет:

где

100% - принятый условно вес слитка

.

.

Тогда

Расчетный вес слитка определяется выражением

кг

кг

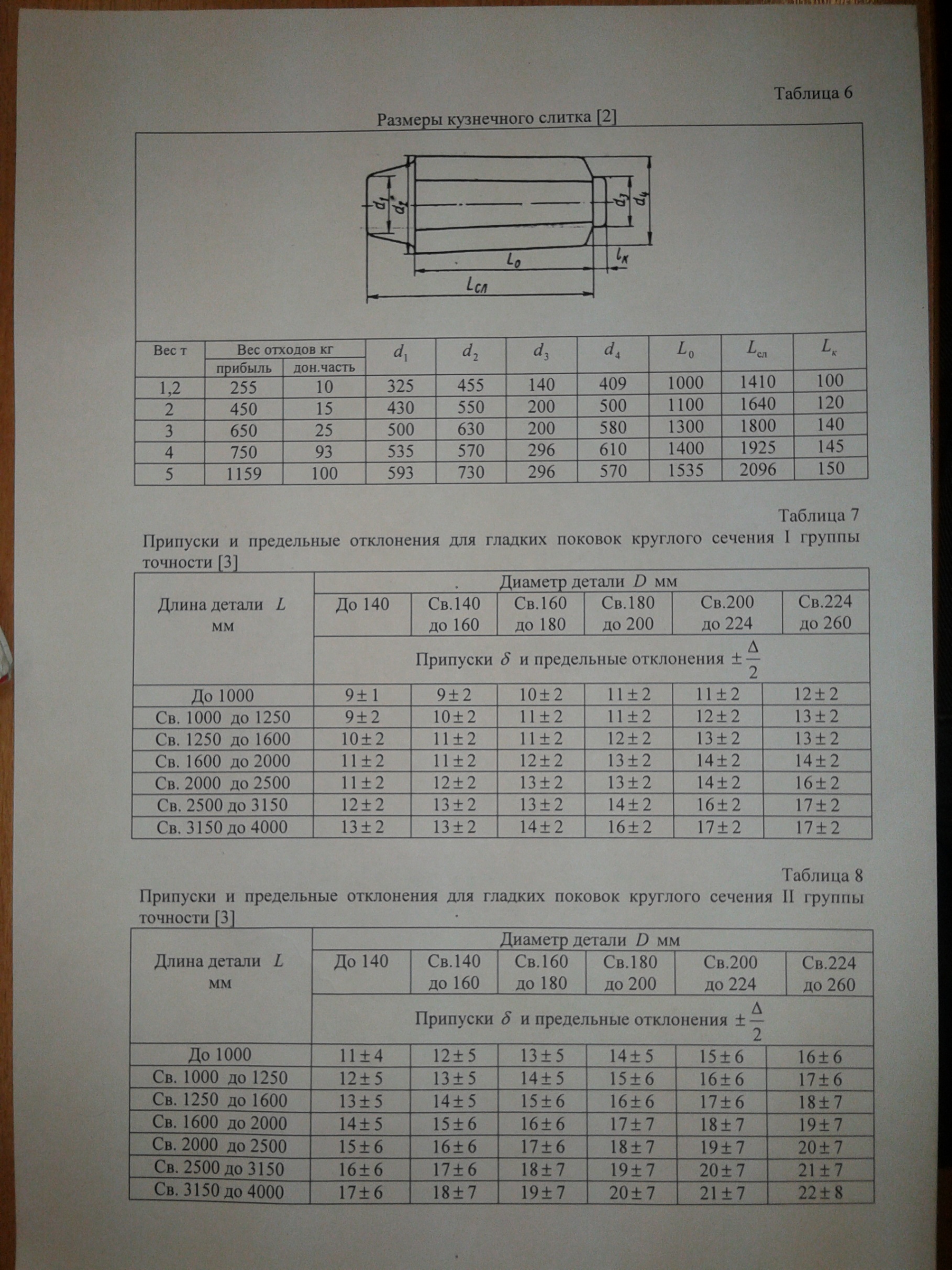

По номенклатуре слитков (таблица 2), выпускаемых на Нижегородских машиностроительных заводах, наиболее оптимальным является нормальный слиток весом 1200 кг. Из которого в последующем будет выковываться 3 вала.

Таблица 2 - размеры кузнечного слитка

|

||||||||||||||||

Вес, т |

Вес отходов, кг |

d1 |

d2 |

d3 |

d4 |

L0 |

Lсл |

Lк |

||||||||

прибыль |

дон.часть |

|||||||||||||||

1,2 |

255 |

10 |

325 |

455 |

140 |

409 |

1000 |

1410 |

100 |

|||||||

2 |

450 |

15 |

430 |

550 |

200 |

500 |

1100 |

1640 |

120 |

|||||||

3 |

650 |

25 |

500 |

630 |

200 |

580 |

1300 |

1800 |

140 |

|||||||

4 |

750 |

93 |

535 |

570 |

296 |

610 |

1400 |

1925 |

145 |

|||||||

5 |

1159 |

100 |

593 |

730 |

296 |

570 |

1535 |

2096 |

150 |

|||||||

Исходные размеры слитка обеспечивают требуемую величину укова уобщ при протяжке, которая определяется выражением:

уобщ = F0/Fk,

где F0(Fk) – начальная (конечная) площадь поперечного сечения слитка;

F0 = Fк*у = 28040,9*3 = 145146,5 мм2

Fк = (П*D2п)/4 = (П*1892)/4 = 28040,9 мм2

D0 = 1.13√Fк*у = 1,13√28040,9*3 = 327,74 мм2

2.3 Расчет технологических переходов ковки

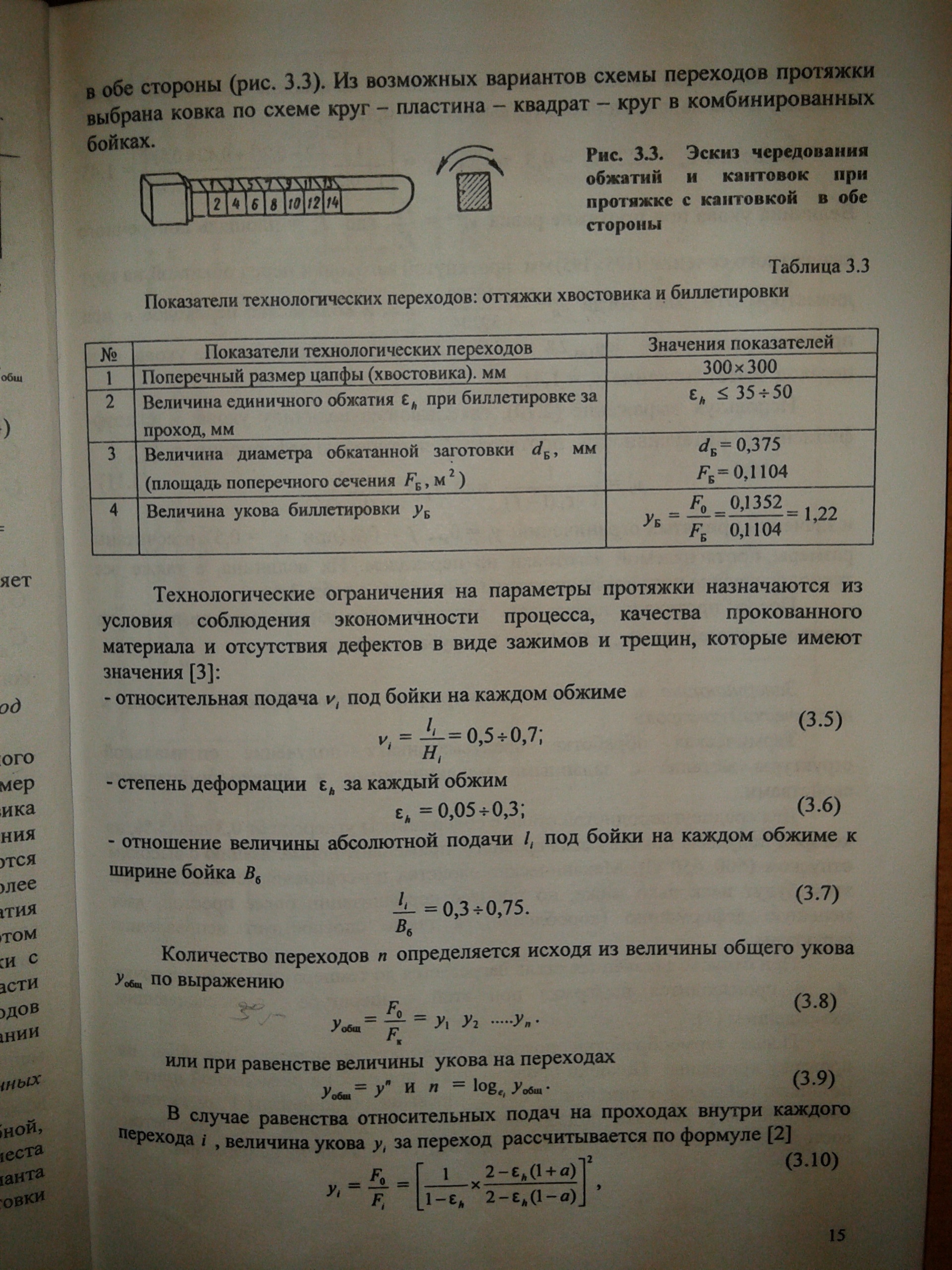

Заготовительные операции: оттяжка цапфы (хвостовика) слитка под клещи манипулятора и биллетировка.

Ковку слитка начинают с оттяжки его хвостовика (цапфы), необходимого для удержания заготовки патроном или клещами манипулятора. Его размер находится в интервале 0,3÷0,5 среднего диаметра слитка. Оттяжку хвостовика производят из прибыльной части слитка. После этого с целью уплотнения металла и повышения пластичности поверхностного слоя слитка обкатываются его грани (операция биллетировки), с величиной единичного обжатия не более 35÷50 мм за проход и подачей не более половины ширины бойка. Обжатия производятся от донной части слитка к прибыли в вырезных бойках. При этом уничтожается конусность слитка, который приобретает форму заготовки с круглым поперечным сечением, диаметр которой равен размеру донной части по впадинам. Расчетные значения показателей технологических переходов оттяжки хвостовика и биллетировки приведены в таблице 3. По окончании биллетировки отрубают донную часть слитка (рубка поддона).

Основные операции: многопереходная протяжка в комбинированных бойках по схеме круг-пластина-квадрат-круг.

Д ля

ковки длинных массивных заготовок,

таких как вал гребной, применяется

«протяжка от себя», когда место обжима

отодвигается от места удержания заготовки

и ковка начинается с ее середины. В

качестве варианта чередования обжатий

и кантовок применяется протяжка с

кантовкой заготовки в обе стороны

(рис.2). Из возможных вариантов схемы

переходов протяжки выбрана ковка по

схеме круг-пластина-квадрат-круг в

комбинированных бойках.

ля

ковки длинных массивных заготовок,

таких как вал гребной, применяется

«протяжка от себя», когда место обжима

отодвигается от места удержания заготовки

и ковка начинается с ее середины. В

качестве варианта чередования обжатий

и кантовок применяется протяжка с

кантовкой заготовки в обе стороны

(рис.2). Из возможных вариантов схемы

переходов протяжки выбрана ковка по

схеме круг-пластина-квадрат-круг в

комбинированных бойках.

Рисунок 2 – Эскиз чередования обжатий и кантовок при протяжке с кантовкой в обе стороны.

Технологические ограничения на параметры протяжки назначаются из условия соблюдения экономичности процесса, качества прокованного материала и отсутствия дефектов в виде зажимов и трещин, которые имеют значения:

- относительная подача vi под бойки на каждом обжиме

vi = li/Hi = 0.5÷0.7;

- степень деформации εh по высоте за каждый обжим

εh = 0,05÷0,3

В случае равенства относительных подач на проходах внутри каждого перехода i, величина укова yi за переход рассчитывается по формуле:

yi = F0/Fi = [(1/(1- εh))*(2- εh(1+а))/(2- εh(1-а))]2,

где а – отношение объема металла, смещенного на каждом обжиме по ширине к объему металла, смещенного по высоте, а=0,42vi. = 0,7*0,42 = 0,35.

Задаемся εh=0,19, vi.=0,7, тогда

yi = [(1/(1- 0,19))*(2- 0,19(1+0,35))/(2- 0,19(1-0,35))]2=1,35

Количество переходов n определяется исходя из величины общего укова уобщ по выражению

уобщ = F0/Fk = y1 y2….yn

или при равенстве величины укова на переходах

уобщ = уn и n = log yi yобщ = log 1,35 5,17

yi пер= ³√уобщ

Величина укова при протяжке равна уобщП = F0/Fk, где Fk - площадь поперечного квадратного сечения (338х338) мм протянутой заготовки перед обкаткой на круг диаметром 382 мм. Тогда уобщП == 145146,5/28040,9 = 5,17, и количество переходов n при протяжке равно n = log1.35 5.17 = 4.6 ≈5, а уточненная величина укова уi за переход имеет значение уi = 1.36. Уточненная величина укова уi за проход имеет значение уi пр= √1.35 = 1.16.

После протяжки квадратное сечение (380х380) мм перековывают на круглое с диаметром Dпок = 163±2 мм и отрубают хвостовик.

З авершающие

и отделочные операции: термообработка,

правка и технический контроль.

авершающие

и отделочные операции: термообработка,

правка и технический контроль.

Термическая обработка предусматривает получение оптимальной структуры металла с заданными механическими и физико-химическими свойствами.

Для среднеуглеродистой стали с содержанием углерода от 0,3 до 0,5%, из которой получаем поковку вала гребного, принимают нормализацию с высоким отпуском (600…650 0С). Механические свойства по сравнению с закалкой при этом будут несколько ниже, но процесс нормализации более простой, дает меньшую деформацию (коробление), а также способствует исправлению структуры.

При отпуске закаленная сталь нагревается до температуры не выше точки АRi и производится выдержка при этой температуре с последующим охлаждением.

После термообработки поковки проходят технический контроль на проверку кривизны. Поковки проверяются в призмах на разметочной плите с помощью рейсмуса и линейки. В случае превышения кривизны 1 мм на один погонный метр поковка подвергается правке в холодном или подогретом состоянии, а далее термообработке в виде отпуска снятия напряжений.

Температура отпуска должна быть ниже (не менее 200) температуры основного отпуска.