- •Содержание

- •Введение

- •Лабораторная работа № 1 Влияние плазмы тлеющего разряда на электрические свойства тонких пленок.

- •Теоретическое введение

- •Порядок выполнения

- •Лабораторная работа № 2

- •1. Эллипсометрия.

- •2. Метод Крамерса-Кронига

- •Практическая часть

- •Контрольные вопросы

- •Литература

- •Лабораторная работа № 3 Прочностные и энергетические характеристики металлических пленок, полученных при различных технологических режимах

- •Теоретическое введение

- •1) Механические методы:

- •Порядок выполнения:

- •Порядок выполнения работы

- •Порядок выполнения

- •Контрольные вопросы

- •Литература

- •Лабораторная работа № 6 Влияние лазерного отжига на лучевую стойкость диэлектрических пленок

- •Теоретическое введение

- •Порядок выполнения

- •Контрольные вопросы

- •Литература

- •Лабораторная работа №7 Метод измерения удельного сопротивления тонких пленок

- •Теоретическое введение Двухзондовый метод измерения

- •Неоднородность в распределении удельного сопротивления

- •Четырёхзондовый метод измерения.

- •Линейное расположение зондов

- •Расположение зондов по вершинам квадрата

- •Электрическая схема и методика измерения

- •Применение четрехзондового метода к образцам простой геометрической формы

- •Двухслойная структура

- •Тонкий слой

- •Порядок выполнения

- •Контрольные вопросы:

- •240019. Г. Гомель, ул. Советская, 104

- •240019. Г. Гомель, ул. Советская, 104

Порядок выполнения

Получить пленки из тугоплавких оксидов: Al2O3, ZnO2, SiO2, TiO2, HfO2 на подложках из стекла К8 и кварца C5-I толщиной 0,25 мкм; 0,5 мкм; 0,75 мкм. Получить пленку из кремнийорганического полимера " Виксинт" на подложке из стекла К8 толщиной 2,5 мкм; 4 мкм; 8 мкм.

Включить лазер ГОС-301 согласно инструкции по эксплуатации; на оптической скамье закрепить фокусирующую линзу с f = 10 см; в фокальной плотности с помощью отпечатка на фотобумаге получить пятно минимальных размеров.

Закрепить в юстировочном столике поочередно пленки из указанных материалов на месте максимальной фокусировки. Установить лазер на минимальную выходную мощность.

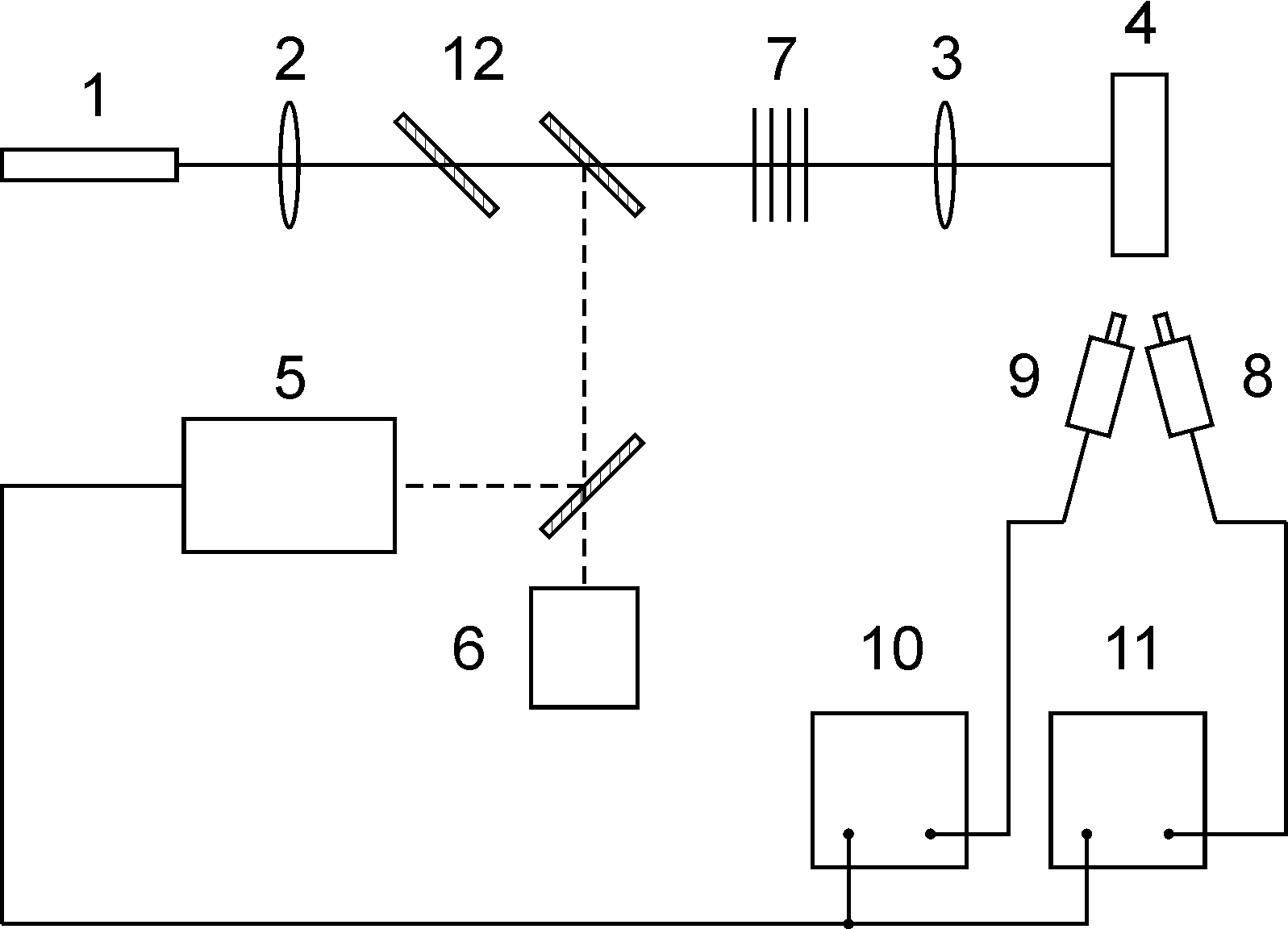

Рис. 6 – Установка исследования лучевой прочности диэлектрических покрытий

1 – лазер ГОC-301; 2 – объектив, Ф=50 см; 3 – объектив, Ф = 10 см; 4 – исследуемое покрытие; 5 – ФЭК -14;

6 – угольный калориметр; 7 – полированные светофильтры; 8 – ФЭУ-51; 9 – Ge-Au пирометр; 10 – С8-2; 12 – светофильтр KC-I9.

4. Произвести моноимпульсную лазерную обработку пленки при минимальной выходной мощности. Передвинусь с помощью «котировочных болтов пленку в новое фиксированное положение и произвести моноимпульсную лазерную обработку при большей выходной мощности.

5. Наращивать выходную мощность лазера до тех пор, пока при моно импульсной обработке не появятся следы заметных разрушений пленки.

Контрольные вопросы

Конденсация, образование зародышей и рост тонких пленок.

Характерные температуры конденсации тонких пленок.

Формирование структуры тонких пленок.

Методика определения лучевой стойкости покрытий.

Литература

Лазнева Э.Ф. Лазерная десорбция.-Л: Издательство Ленинградского университета. 1990. 200 с.

Свечников М.Б. Лучевая прочность тонких слоев из двуокиси титана./ОМП.1963. W 2. С.39.

Введенский В.Д., Левина М.Д. Повышение прочности покрытий из фтористого магния./ОМП. 1983. J5. С.35.

Виноградский А.Ь., Моричев И.Е., Савинов В.Г. Некоторые особенности поглощения интенсивного излучения диэлектрическими покрытиями. /ЖГФ, 1975, т.45. С.1452.

Технология тонких пленок. Под. ред. Л.Майссела, Р.Глэнга. Т.2.М., "Сов. радио”,1977, 768 с.

Лабораторная работа № 6 Влияние лазерного отжига на лучевую стойкость диэлектрических пленок

Цель работы: Изучить технологические особенности получения диэлектрических пленок Al2O3, ZnO2, SiO2, TiO2, HfO2 подверженных лазерному отжигу, а также исследовать влияние отжига на лучевую стойкость пленок.

Приборы и принадлежности: Вакуумная установка УВН-73П-2, непрерывный CO2-лазер ЛГН-701, импульсный лазер ГОС-301, таблетки из Al2O3, ZnO2, SiO2, TiO2, HfO2, световой микроскоп МБ-9, подложки из стекла К8, кварца C5-I.

Теоретическое введение

Процессы, обуславливающие структурные изменения в деформированных металлах, происходящие при нагреве, в зависимости от температуры и длительности отжига условно делятся на следующие стадии.

Возврат: а) отдых (возврат первого рода); б) полигонизация (возврат второго рода).

Рекристаллизация: а) первичная рекристаллизация или рекристаллизация обработки; б) собирательная рекристаллизация; в) вторичная рекристаллизация.

Следует отметить, в настоящее время нет единой классификации процессов разупрочнения. При отжиге упрочненных металлов трудно иногда разграничить возврат и рекристаллизацию, так как в зависимости от условий деформирования и последующего отжига процессе, определяющие данные стадии отжига, могут протекать одновременно. Отдых – термообработка, в процессе которой происходит частичное восстановление структурночувствительных физических свойств упрочненных металлов, не связанное с изменением микроструктуры либо кристаллографической ориентации, а обусловленное перемещением и аннигиляцией неравновесных точечных дефектов.

Полигонизация - процессы, связанные с миграцией и перераспределением дислокаций, в результате которых образуются свободные от дислокаций области кристаллита, разделенные малоугловыми дислокационными границами.

Рекристаллизация - последующая стадия отжига упрочненных металлов. На этой стадии разупрочнения происходит образование и рост новых неискаженных областей кристаллов, ориентация которых, как правило, отличается от исходной. Рекристаллизация сопровождается полным восстановлением физических и механических свойств кристаллических тел.

В отличие от полигонизации, в процессе которой также образуется более совершенная структура, зерна, возникающие при рекристаллизации, отделены от деформированной матрицы не малоугловыми, как субзерна, а большеугловыми границами. Образование и рост зерен с более совершенной структурой, окруженных большеугловыми границами, за счет деформированных зерен той же фазы называют первичной рекристаллизацией или рекристаллизацией обработки.

Структура тонких металлических пленок, полученных методом термического испарения в вакууме, отличается от структуры массивных материалов. Как правило, тонкие пленки имеют более мелкодисперсную структуру и содержат большее количество дефектов кристаллической решетки. При нагревании тонких пленок в них начинают протекать процессы, вызывающие структурные и субструктурные изменения, приводящие к уменьшению свободной энергии системы. Процессы возврата и рекристаллизации характеризуются рядом внутрифазовых переходов, при которых неравновесные структурные и субструктурные состояния переходят в более равновесные. Эти процессы весьма удобно изучать на тонких пленках, поскольку они позволяют реализовать очень большой диапазон многообразных неравновесных состояний, некоторые из которых в массивных материалах не наблюдаются. Л.С.Палатник и Г.В.Федоров показали в своих работах, что переход из одного состояния в другое происходит через несколь- ко этапов, смена неравновесных состояний характеризуется последовательностью ступенчатых переходов

![]()

где ΨН, Ψ1, Ψ2, Ψk, – значения свободной энергии в начальном (H), промежуточных (1,2,,.. ) и конечном (K) состояниях.

Структурные изменения, происходящие в тонких пленках при отжиге, вызывают изменение их физических свойств. Следует, отметите, что в литературе, посвященной отжигу тонких пленок, нет единой тонки зрения на процессы, протекающие в пленках при нагреве. Л.Н.Александров, основываясь на формализме вероятностно- статистической теории флуктуационного роста зародышей Колмогорова и Мейля, разработай кинетическую теорию рекристаллизации тонких пленок. Согласно этой теории, доля рекристаллизованного объема зависит от времени рекристаллизации £, температуры отжига T, энергии активации рекристаллизации и других параметров

Здесь βр, δр – коэффициенты заполнения атомами объема и поверхности кристаллов соответственно; dр – структурный коэффициент; n – плотность атомов в объем; Fp – работа образования критического зародыша; ΔGр – изменение свободной энергии при образовании рекристаллизованного объема;Rат – радиус атома; Tx - характеристическая температура; h -Постоянная Планка; Uэф- эффективная энергия активации; A -Число Авогадро.

Однако теория Александрова для массивных образцов является формальной и не раскрывает физической сущности явлений, протекающих при рекристаллизации тонких пленок. В частности, наблюдается расхождение экспериментальных результатов и теоретической кривой, рассчитанной по формуле Александрова для отжига пленок серебра. Несоответствие результатов экспериментов и теории, а также наличие большого количества противоречивых данных, полученных разными исследователями, связаны со спецификой протекания процессов отжига и различных материалов, с особенностями их дефектов кристаллической решетки и со значительным различием исходных структур и состава материалов.

Исследование структурных изменений, происходящих в поликристаллических пленках при отжиге их на различных подложках, показало, что подложка оказывает существенное влияние на кинетику первичной, собирательной и вторичной рекристаллизации. При нагреве пленок на подложках в них возникают внутренние напряжения, которые служат дополнительной движущей. силой, стимулирующей структурные превращения, увеличивающей скорость роста зерна и их конечные размеры. Отличительной особенностью пленок на подложках является более интенсивное протекание коалесценции в процессе первичной и собирательной рекристаллизации. В пленках, отжигаемых она подложках, рекристаллизация начинается при температурах отжига более низких, чем температура напыления. Скорость миграции границ зерен экспоненциально уменьшается с увеличением Бремени отжига и находится в экспоненциальной зависимости от оба равной величины температуры отжига.

Основной особенностью воздействия лазерного излучения на материалы является локальный характер теплового источника, обеспечивающий формирование жесткого термического цикла при поверхностной обработке с высокими скоростями перемещения источника нагрева и высокими скоростями нагрева и охлаждения материала.

Требуемые свойства поверхности при лазерном термоупрочнении получают созданием соответствующего термического цикла с заданными оптимальными параметрами, определяемыми максимальной температурой нагрева, скоростью нагрева, скоростью охлаждения, временем пребывания материала выше характерной температуры.

В зависимости от плотности мощности лазерного излучения лазерная термическая обработка осуществляется как нагревом до температур плавления, так и нагревом до температур ниже температуры плавления Tпл. Используются уровни плотности мощности лазерного излучения Е = 108 ... 109 Вт/см2, обеспечивающие локальный разогрев до температур T ≤ Tпл без заметного испарения материала. Обычно рекомендуется значение плотности мощности для лазерной термообработки Е устанавливать из условия E < E*, где E* – пороговая плотность мощности излучения, с превышением которой происходят активное расплавление и испарение материала Значения E* для различных металлов составляет 109... 5 1010 Вт/м2.

При воздействии лазерного излучения на поверхность обрабатываемой металлической пленки происходит лишь частичное поглощение излучения, характеризуемой эффективным коэффициентом поглощения:

Aэф=1-Rотр;

где Rорт - коэффициент отражения.

Энергия поглощенного лазерного излучения преобразуется в тепловую в тонком поверхностном слое толщиной 10-610-7 м. Тогда плотность мощности теплового источника gn, действующего на поверхность облучаемого тела можно представить в следующем виде:

![]()

где Aэф – эффективный коэффициент поверхностного поглощения. Физический смысл этого коэффициента заключается в том, что он характеризует отношение части энергии (или мощности) лазерного излучения, поглощенной металлом в процессе лазерного воздействия, к энергии (или мощности) лазерного излучения. Можно записать также соотношение g = AэфP, где P – мощность лазерного излучения. Значение g характеризует интенсивность теплового воздействия и используется для расчетов тепловых процессов при лазерной обработке. Определение мощности лазерного излучения Р не вызывает затруднений и легко осуществляется непосредственными измерениями на лазерной установке.