- •1 Испытания на воздействия пыли (песка)

- •1.2 Испытания изделий на динамическое воздействие пыли (песка)

- •Методика испытаний

- •1.3 Испытания изделий на статическое воздействие пыли (песка)

- •Методика испытаний

- •1.4 Испытательная установка

- •2 Испытания на воздействие биологических факторов

- •2.1 Испытания на воздействие плесневых грибов

- •2.2 Методика испытаний

- •3 Испытание на воздействие коррозии

- •3.1 Испытательное оборудование

- •3.2 Методика испытаний

- •3.3 Обработка результатов испытаний

- •3.4 Протокол испытаний

- •Список литературы

1.3 Испытания изделий на статическое воздействие пыли (песка)

Испытания проводят с целью проверки способности изделий работать в среде с повышенной концентрации пыли.

Методика испытаний

Согласно ГОСТ 20.57.406 – 81 состав пылевой смеси, применяемой при испытании, должен быть следующим:

- кварцевый песок — 60 %,

- мел — 20 %,

- каолин — 20 %.

Размер частиц пылевой смеси должен быть не более 50 мкм. Остаток частиц, не просеиваемых на сите с сеткой № 005 по ГОСТ 6613, не должен превышать 3 %.

После окончания испытания измеряют параметры, указанные в ПИ и ТУ. Затем аппаратуру выключают, извлекают из камеры и осматривают для обнаружения проникнувшей пыли.

Аппаратуру считают выдержавшей испытания, если в процессе и (или) после испытания она удовлетворяет требованиям, установленным в ПИ и ТУ для данного вида испытаний.

Перед размещением

изделия, в камере должна быть установлена

температура (55±3)

![]() и

относительная влажность не более 50%.

Испытания на статическое воздействие

пыли в ряде случаев имитирует эксплуатацию

изделий в помещении, поэтому целесообразно,

чтобы в состав пылевой смеси, кроме

неорганической части, которая составляет

до 70% (по массе), входила бы еще и

органическая часть, в качестве которой

могут использоваться волокна.

и

относительная влажность не более 50%.

Испытания на статическое воздействие

пыли в ряде случаев имитирует эксплуатацию

изделий в помещении, поэтому целесообразно,

чтобы в состав пылевой смеси, кроме

неорганической части, которая составляет

до 70% (по массе), входила бы еще и

органическая часть, в качестве которой

могут использоваться волокна.

Испытания проводят

при содержании в камере пыли по ГОСТ

14254 и при поддержании массовой концентрации

пыли в испытательном пространстве

камеры

![]() .

Допускается проводить испытание при

меньшей массовой концентрации пыли

.

Допускается проводить испытание при

меньшей массовой концентрации пыли

![]() (но не менее

(но не менее

![]() ),

при этом продолжительность испытаний

рассчитывают по формуле

),

при этом продолжительность испытаний

рассчитывают по формуле

![]() ,

,

![]() - время испытаний

при концентрации к;

- время испытаний

при концентрации к;

![]() - время испытаний

при номинальной концентрации пыли

- время испытаний

при номинальной концентрации пыли

![]() .

.

1.4 Испытательная установка

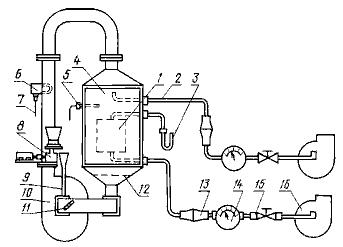

Испытательная установка состоит из камеры пыли с аппаратурой (см.Рисунок1) обеспечивающей контроль заданного режима испытай; трубопровода с аппаратурой, регулирующей и контролирующей заданный режим в оболочке изделия; вакуумной установки, обеспечивающей необходимое разрешение в оболочке изделия.

Камера пыли состоит из испытательного бункера, центробежного вентилятора и трубопровода, обеспечивающего замкнутую циркуляцию воздушного потока.

Размеры испытательного

бункера должны обеспечивать свободный

обдув оболочки изделия со всех сторон.

Минимальное расстояние между стенками

оболочки и бункера камеры должно быть

не менее 0.2

![]() .

.

Циркуляция

воздушного потока должна обеспечиваться

центробежным вентилятором пылевого

типа производительностью 36000—40000

![]() .

.

Камера пыли должна иметь устройство (поворотная заслонка), обеспечивающее регулирование скорости циркулирующего потока от 0.5 до 1.0 при статическом воздействии пыли 1 до 10 при динамическом воздействии пыли.

Нагрев циркулирующею потока воздуха — при помощи встроенного герметичного нагревателя. Регулирование температуры нагрева — контактным термометром.

Камера пыли должна иметь дозирующее устройство, обеспечивающее непрерывную подачу пыли в камеру с заданной производительностью. В качестве дозирующего устройства рекомендуется использовать дисковый питатель.

Контроль концентрации ныли должен осуществляться наборным устройством, использующим фильтрацию запыленного воздуха через фильтр.

Контроль заданного режима испытаний в оболочке изделия должен осуществиться с помощью манометра по техническим условиям, утвержденным в установленном порядке, и реометром.

Для поддержания заданного перепада давления в оболочке применяют вакуумный насос.

Рисунок 1- Установка для испытаний на воздействие пыли:

1-испытуемое изделие, 2- заборное устройство, 3- маномерт, 4-стекляное окно, 5- контактный термометр, 6- нагреватель, 7- кабель, 8- дозирующее устройство, 9-направляющая коронка, 10- вентилятор, 11- поворотная задвижка, 12-сетка, 13-фильтродержатель, 14-раскольдер, 15- вентиль, 16- вакуумный насос.

Определение концентрации пыли в камере:

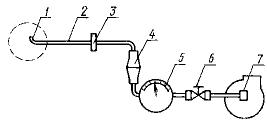

Для определения концентрации пыли в камере используют заборное устройство схема которого приведена на чертеже (рисунок 2).

Рисунок 2 - Заборное устройство

Отбор пробы пыли для определения концентрации производят внешней фильтрацией запыленного воздуха через фильтр.

Отбор пробы производят следующим образом:

фильтр типа АФА-B-18 взвешивают на аналитических весах и устанавливают в фильтродержателе;

поворотным устройством производят установку заборной трубки. Отверстие насадки задорной трубки должно быть установлено перпендикулярно направлению пылевого потока;

включают вакуумный насос и производят отбор пробы. Время отбора должно быть таким, чтобы навеска отфильтрованной пыли на фильтре была не менее 0,11

;

;после окончания отбора вакуумный насос выключают, заборную трубку при помощи поворотного устройства устанавливают под углом 90° к пылевому потоку. Фильтр извлекают и взвешивают на аналитических весах.

Аналогично проводят еще два отбора пробы.

Концентрацию пыли

в камере

![]()

![]() ,

рассчитывают по формуле

,

рассчитывают по формуле

![]() ,

,

где

![]() —

разность весов на фильтре до и после

отбора,

—

разность весов на фильтре до и после

отбора,

![]() ;

;

![]() — расход воздуха

через фильтр,

— расход воздуха

через фильтр,![]() ;

;

![]() —

время отбора

пробы,

—

время отбора

пробы,![]() .

.

За концентрацию пыли при испытаниях принимают среднее арифметическое результатов всех определений.