- •Глава II технология изготовления деталей способы обработки деталей

- •Правка материала

- •Разметка. Раскрой

- •Холодная правка металлов

- •Вырубка. Образование отверстий

- •Обработка кромок

- •Характеристика напильников

- •Минимальный радиус гибки

- •Величина угла пружинения некоторых материалов

- •Значения коэффициента т

- •Определение величины z в зависимости от толщин двуслойной стали и кислотостойкого слоя в мм

- •Вальцовка. Изготовление обечаек

- •Обкатка

- •Вытяжка. Штамповка днищ

- •Значения коэффициента вытяжки к

- •Рецепты смазок

- •Зависимость поправочных коэффициентов от коэффициента вытяжки

- •Значения коэффициента кэ в зависимости от отношения

- •Способы обработки деталей давлением

- •Изготовление фланцев, бортшайб и трубных решеток

- •Размеры сечений специального стального проката в мм (см. Фиг. 80)

- •Размеры сечений латунного проката в мм (см. Фиг. 81)

- •Тепловая обработка

- •Очистка поверхностей изделий

- •Типовые технологические инструкции

- •Перечень операций котельных и медницких работ

- •Типовые технологические процессы

- •Обечайки стальные

- •Бандажи

- •Днища конические

- •Днища эллиптические и коробовые

Глава II технология изготовления деталей способы обработки деталей

В процессе изготовления деталей возникает необходимость изменять размеры, форму, а в некоторых случаях и физико-механические свойства первоначально выбранной заготовки. В котельном и медницком производствах эти изменения достигаются различными способами обработки: правкой, резкой, вырубкой, гибкой, вальцовкой, обкаткой, вытяжкой, формованием, механической или тепловой обработкой.

Резкой, вырубкой и механической обработкой изменяют размеры заготовки. Правка, гибка, вальцовка, обкатка, вытяжка, формование позволяют изменять форму заготовки, не уменьшая ее объема. Тепловая обработка применяется для улучшения физико-механических свойств материала или с целью облегчения процессов формообразования.

Выбор способа обработки зависит от свойств обрабатываемого материала, требований к качеству поверхностей, а также от наличия на предприятии оборудования.

Для изготовления одной и той же детали могут быть использованы различные способы обработки, целесообразность применения которых обусловливается экономическими показателями.

Правка материала

Прокат, выпускаемый металлургическими заводами, в процессе транспортировки и хранения иногда получает различные искривления. Без дополнительной обработки он не пригоден для изготовления деталей аппаратов. Для выпрямления сортового и профильного проката применяют правку.

Правка листов малых и средних толщин производится в холодном состоянии. Холодная правка сопровождается появлением остаточных деформаций, неравномерно распределенных по длине и ширине листа; это следует учитывать при дальнейшей обработке.

Для правки листов толщиной свыше 40 мм применяют горячую правку.

Профильный

прокат и трубы правят как в холодном,

так и в горячем

состоянии.

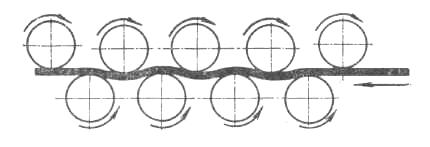

Правка

листового материала. Для

холодной правки листового материала

применяют листоправильные вальцы. В

этой машине правку

производят при помощи гибочных роликов

(фиг. -3).

Лист

движется за счет сил трения, возникающих

между поверхностью роликов и

материалом. Процесс правки заключается

в следующем.

Лист направляется между рядами роликов,

при этом зазор

между ними делается таким, чтобы во

время продвижения лист

несколько раз подвергался знакопеременному

изгибу. Правка

производится

за два-три

Число роликов на листоправильных вальцах колеблется от 5 до 11. Для правки тонких листов необходимо большее число роликов. На качество правки влияет правильно выбранное расстояние между роликами (шаг). Во всех случаях для лучшего качества правки желательно иметь шаг наименьшим, однако уменьшение шага резко увеличивает потребляемую машиной мощность. При выборе величины шага рекомендуется пользоваться следующими данными:

Толщина листа в мм . . . . . . .4-16 6-20 8-30 12-40

Шаг ролика . . . . . . . . . .220 220 300 400

Диаметр роликов берется равным 0,9—0,95 величины шага.

Скорость правки на листоправильных машинах 0,06—0,3 м/сек.

В техническую характеристику листоправильных машин входят: максимальная толщина, ширина и предел прочности выправляемого материала, скорость правки, число валков и мощность электродвигателя.

Усилие правки на листоправильных машинах рассчитывается по максимально допустимой силе, приложенной к одному ролику. Оно находится по формуле:

![]()

где

b — максимальная ширина листа в см;

![]() —

максимальная

толщина листа в см;

—

максимальная

толщина листа в см;

![]() —

временное

сопротивление изгибу в кг/см2;

—

временное

сопротивление изгибу в кг/см2;

t — расстояние между осями правильных роликов в см.

Правка очень тонких листов производится на правильно-растяжных машинах.

Фиг. 3. Схема правки листового материала на листоправильных вальцах.

Правка сортового материала. Правка сортового материала различных профилей (швеллер, уголок и т. п.) производится на сортоправильных вальцах, которые работают по тому же принципу, что и листоправильные машины. Машины такого типа имеют от 5 до 9 консольных роликов. Конфигурация роликов в разрезе соответствует профилю подлежащего правке сортового металла. Скорость правки 0,01 — 0,05 м/сек.

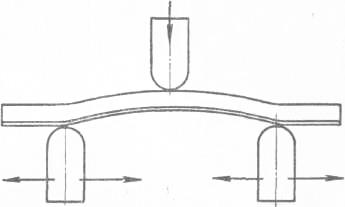

Правку сортового материала можно также производить на гибочных прессах. На таких прессах участок металла, подлежащий правке, помещается между двумя опорами и давильником, при этом выпуклая часть профиля устанавливается против давильника (фиг. 4).

Выпрямление профиля происходит за счет усилий подвижного давильника. Опоры делаются подвижными в направлении, перпендикулярном к движению давильника; это позволяет менять расстояние между опорами в зависимости от характера искривления профиля.

Фиг.4 Схема правки проката на прессах

Для правки профиля изготовляют пресса с усилием до 500 m, с помощью которых можно выпрямлять сортовой прокат, имеющий наибольший размер по сечению до 450 мм и длину до 10 м.

Материал подается к гибочным станкам рольгангами.

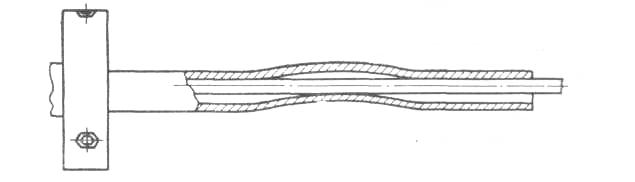

Правка круглого проката и труб. Правка труб и прутков небольших диаметров производится с помощью простого приспособления, представляющего волнообразно изогнутую трубку, которая вставляется в шпиндель токарного станка (фиг. 5).

Фиг. 5. Правка труб на токарном станке.

Правильное приспособление изготовляют из высокоуглеродистой стальной бесшовной трубы. Внутренняя поверхность трубы шлифуется. Искривление трубки рассчитывается так, чтобы материал, подлежащий правке, во время вращения приспособления подвергался быстрому знакопеременному изгибу; возникающие при этом напряжения должны быть выше предела текучести, но не выше предела прочности.

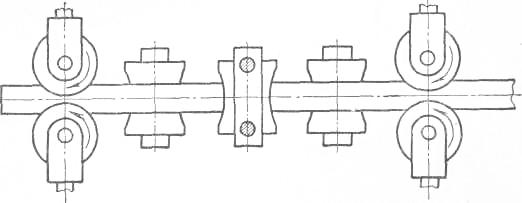

Правку прутков и труб можно производить также на ролико-правильных станках. Правильное устройство таких станков состоит из вращающегося корпуса, в котором на вилкообразных кронштейнах установлено 7—9 шт. параболических роликов (фиг. 6). Ролики первой и

Фиг. 6. Схема правки круглого проката на роликовом приспособлении.

последней пары служат для подачи материала; с помощью средних роликов производится правка. Правку проводят в холодном состоянии.

Длинные тонкие отожженные трубы из мягких металлов часто выпрямляют вручную при помощи ударов на мягком (асфальтовом) основании.

Трубы больших диаметров исправляют на правильных прессах.

В табл. 5 приведены данные об оборудовании, применяемом при холодной правке металлов.