- •Глава I введение в технологию химического аппаратостроения химическая аппаратура. Технические требования, предъявляемые к ее конструированию и изготовлению

- •Классификация аппаратов

- •Материалы, применяемые при изготовлении аппаратов

- •Применение материалов в основных химических производствах

- •Детали аппаратов. Унификация, нормализация и классификация деталей

- •Технологический процесс и его назначение. Технологическая документация

Применение материалов в основных химических производствах

Основные отрасли химии |

Типичная аппаратура |

Материалы, нашедшие наибольшее применение |

Сернокислотное производство |

Абсорбционные башни, отстойники, сборкики, хранилища, холодильники, промывные и сушильные башни

|

Углеродистые стали, ферросилид, кислотостойкие стали, бетон, диабаз, графит, керамика, андезит, свинец, полиизобутилен |

Производство азотной кислоты |

Колонны синтеза, теплообменники высокого давления, абсорберы |

Нержавеющая сталь, алюминий , никель, винипласт |

Получение соляной кислоты |

Колонны, емкости, теплообменники |

Легированные стали, графит винипласт, титан, керамика |

Производство солей и удобрений |

Выпарные аппараты, смесители, отстойники, кристаллизаторы, сушилки |

Углеродистые стали, чугун, керамика, никель, алюминий |

Получение инертных газов из воздуха |

Ректификационные колонны, теплообменники, абсорберы, фильтры, регенераторы, скрубберы, блоки осушки, емкости |

Медь, латунь, алюминий, углеродистая сталь, олово, свинец |

Производство органических кислот и растворителей |

Реакторы, абсорберы, ректификационные колонны, адсорберы, экстракционные колонны |

Медь и ее сплавы, алюминий, нержавеющие, хромоникелемолибденовые стали, стекло, керамика, винипласт |

Получение спиртов |

Реакторы, ректификационные аппараты, абсорберы, теплообменники |

Медь, латунь, углеродистые стали |

Нефтехимическая промышленность |

Ректификационные аппараты, абсорберы, экстракторы, теплообменники, емкости |

Углеродистые стали, двуслойные стали |

Коксохимическая промышленность |

Абсорберы, адсорберы, ректификационные колонны, теплообменники, скрубберы, емкости |

Углеродистые стали, чугун, керамика |

Лесохимическая промышленность |

Экстракторы, ректификационные колонны, теплообменники |

Медь и ее сплавы, алюминий, керамика, кварцевое стекло |

Из непластических органических материалов необходимо отметить: дерево, из которого изготовляются трубы больших диаметров для транспортировки агрессивных жидкостей, а также чаны и градирни; графит, широко используемый для теплообменной аппаратуры.

Области применения материалов в основных химических производствах указаны в табл. 3.

Детали аппаратов. Унификация, нормализация и классификация деталей

Химические аппараты чрезвычайно разнообразны как по конструктивному исполнению, так и по габаритам. Потребность же в аппаратах одного типа невелика. На одном и том же заводе в течение года изготовляют обычно не более двух-трех десятков однотипных конструкций, хотя номенклатура предприятия исчисляется сотнями.

Химическое аппаратостроение является типичным единичным про- изводством, однако анализ конструкций аппаратов показывает, что все они состоят из небольшого ряда сочетаний: оболочек вращения (цилиндр, сфера, конус), опорных, соединительных и крепежных деталей. Это позволяет в единичном производстве создать условия, характерные для серийного производства, всемерно проводя унификацию и нормализацию деталей и отдельных узлов.

Унификация и нормализация деталей. Унификация и нормализация деталей химических аппаратов, как правило, проводится на основе опыта заводов с учетом конструктивных, технологических и прочностных факторов. Из большого числа оборудования выбирается несколько технически оправданных конструкций и на их основе создаются нормализованные типоразмеры деталей.

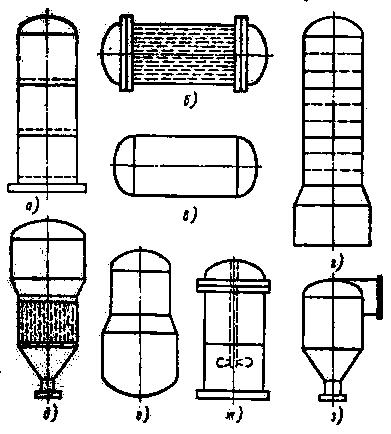

Ввиду однотипности большого числа деталей, принадлежащих различным по своему назначению изделиям, можно аппараты любого типа изготовлять из одних и тех же деталей, как это наглядно показано на фиг. 2.

Для химического аппаратостроения основные нормали разрабатывает Научно-исследовательский институт химического машиностроения (НИИХИММАШ).

При конструировании и изготовлении деталей из цветных металлов рекомендуется пользоваться нормалями Всесоюзного научно-исследовательского института кислородного машиностроения (ВНИИКИМАШ).

В основу нормализации химических аппаратов положены следующие принципы:

б) конструирование деталей с минимально возможным весом;

в) применение менее дефицитных материалов;

г) рациональный раскрой;

д) учет технологичности конструкций (простота обработки, удобство сборки и разборки, доступность при эксплуатации и ремонте).

Фиг. 2. Конструктивные

схемы аппаратов:

а

—

насадочный абсорбер; б

—

теплообменник; в

— сосуд; г

—

тарельчатая ректификационная колонна;

д

—

выпарной аппарат; е

—

реактор с

паровой рубашкой; ж—

автоклав с мешалкой; э

— циклон.

При проведении нормализации могут быть использованы три метода:

а) выборочно-статистический;

б) расчетно-аналитический;

в) научно-исследовательский.

При выборочно-статистическом методе из всех применяющихся в производстве деталей и узлов отбирают наилучшие и их нормализуют. Все остальные узлы и детали с производства снимают.

При расчетно-аналитическом методе производится конструктивный анализ деталей и узлов, исключенных из производства, с учетом нагрузок и взаимосвязей.

Расчетно-аналитический метод позволяет создать конструкции с наименьшим расходом материала и без излишних неоправданных запасов прочности. Этот метод дает возможность проведения размерной нормализации, т. е. создания размерных рядов для сходных по конструкции деталей.

Научно-исследовательский метод дает возможность связать выбор формы и размеров деталей с интенсивностью проведения процесса.

НИИХИММАШем нормализованы почти все основные детали и узлы, применяемые в конструкциях аппаратов, изготовляемых из углеродистых и кислотостойких сталей: днища, крышки, обечайки, фланцы, бобышки, детали из труб, прокладки, штуцеры; лапы, сальники, колпачки колонных аппаратов, люки и лазы, окна смотровые, указатели уровня жидкости, трубчатки теплообменников, тарелки ректификационных колонн, перемешивающие устройства.

План обработки деталей. Прежде чем направить чертеж сконструированной детали в цехи для изготовления, необходимо наметить план ее обработки. Очень часто одна и та же деталь может быть изготовлена по различным планам. Для выбора того или иного плана обработки существенную роль играют размеры и конструктивные формы окончательно обработанных деталей, вид заготовки, стоимость материала, наличие оборудования, степень освоенности на предприятии различных способов обработки.

Начальной стадией изготовления любой детали является получение заготовки. В качестве заготовки могут быть использованы отливки, поковки или прокат, В аппаратостроении преимущественно применяется листовой, профильный или трубный прокат. Если детали возможно изготовлять из разных видов заготовок, то следует всегда стремиться к тому, чтобы заготовка имела наименьшие отклонения от размеров готовой детали с целью сокращения механической обработки; однако в каждом отдельном случае рациональность применения того или иного технологического процесса должна быть обоснована экономическими расчетами.

Несмотря на большое разнообразие конструктивных типоразмеров деталей, все они в той или иной последовательности обрабатываются ограниченным числом способов. Это дает возможность классифицировать детали, положив в основу классификации вид заготовки и наиболее рациональные планы обработки.

Классификация деталей. Классификацию удобнее всего провести, объединив детали в группы по принципу общности процессов их изготовления.

Группа I. Детали, в которых основной формообразующей операцией является резка или вырубка.

Группа II. Детали, приобретающие окончательную форму при гибочных операциях.

Группа III. Вальцованные детали.

Группа IV. Штампованные детали.

Группа V. Детали, в которых основной формообразующей операцией является механическая обработка (фланцы, трубные решетки и т. п.).

Группа VI. Детали, изготовляемые из пластических материалов.

Группа VII. Керамичееские детали.

В табл. 4 приведены операции, характерные для котельно-медницкого производства (группы I—V), указана их типовая последовательность, а также даны в качестве примеров эскизы наиболее распространенных деталей. Указанная в таблице последовательность операций является характерной, но не всегда обязательной, так как в зависимости от местных условий производства, применяемой марки и толщины материала, а также требований к качеству изделий может быть выбран и другой, более удачный план обработки.

Детали котельно-медницкого производства Таблица 4

группа |

Вид заготовки |

План обработки |

Наименование детали |

Эскизы деталей |

Нормали |

1-А |

Листовой прокат |

Разметка, резка (вырубка), обработка кромок |

Прокладки плоские |

|

НМХ 104-56 |

Таблички

|

|

МХ 64-56 |

|||

Косынки

|

|

||||

Детали сварных лап

|

|

||||

Воротники

|

|

||||

Разметка, резьба, обработка кромок, сверление отверстий |

Крышки плоские |

|

МХ 43-56 |

||

Профильный прокат |

Разметка, резьба, обработка кромок |

Кронштейны

|

|

||

Ребра жесткости

|

|

||||

Разметка, резьба, обработка кромок, сверление отверстий |

Стойки

|

|

|||

группа |

Вид заготовки |

План обработки |

Наименование детали |

Эскизы деталей |

Нормали |

1-В |

Трубы, прутки |

Разметка, резьба, обработка кромок |

Патрубки

|

|

МХ 45-56 МХ 52-56 |

Кольца сальников

|

|

||||

Элементы сварных колен

|

|

||||

Трубы теплооб менников |

|

||||

Разметка, резьба, обработка кромок, слесарная обработка |

Штуцера

|

|

|||

Стержни

|

|

||||

II-А |

Листовой прокат |

Разметка, резьба (вырубка), гибка. обработка кромок |

Угольники

|

|

МХ 43-56 |

Кронштейны

|

|

||||

Скобы

|

|

||||

Ушки

|

|

||||

Ящики

|

|

||||

Короба

|

|

Продолжение таб. 4

группа |

Вид заготовки |

План обработки |

Наименование детали |

Эскизы деталей |

Нормали |

II-б |

Профильный прокат |

Разметка, резка, гибка, обработка кромок |

Ребра

|

|

|

Опоры

|

|

||||

Рамы

|

|

||||

II-в |

Трубы, пруток |

Разметка, резка, гибка, обработка кромок |

Ручки |

|

|

Хомуты |

|

||||

Звенья |

|

||||

Колена |

|

||||

Змеевики |

|

||||

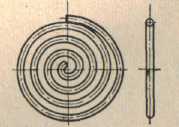

Спиральные тарелки |

|

||||

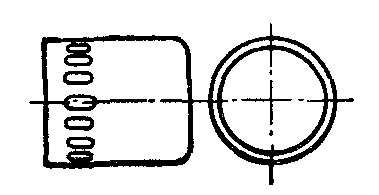

группа |

Вид заготовки |

План обработки |

Наименование детали |

Эскизы деталей |

Нормали |

III-a |

Листовой прокат |

Разметка, раскрой, резка, обработка кромок, вальцовка, сварка (пайка) |

Обечайки |

|

НМХ 93-56 НМХ 96-56 |

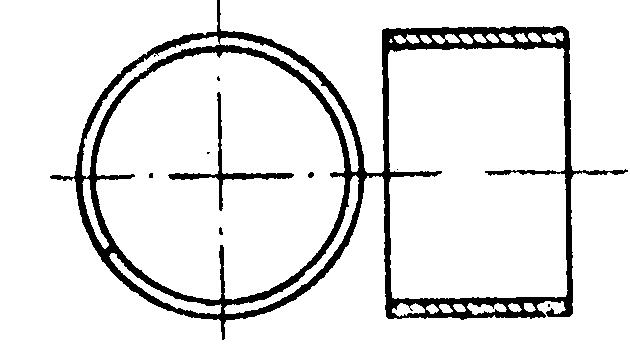

Кольца, Бандажи |

|

||||

Днища конические |

|

||||

Разметка, раскрой, резка, обработка кромок, вальцовка, сварка (пайка), обкатка (отбортовка), обрезка торцов |

Зтгованные обечайки |

|

НМХ 97-56 НМХ 100-56 |

||

Компенсаторы |

|

||||

Днища конические отбортованные |

|

||||

III-в |

Профильный прокат |

Разметка, резка, обработка кромок, вальцовка, сварка |

Кольца жесткости

|

|

|

Дуги

|

|

||||

Заготовки для фланцев

|

|

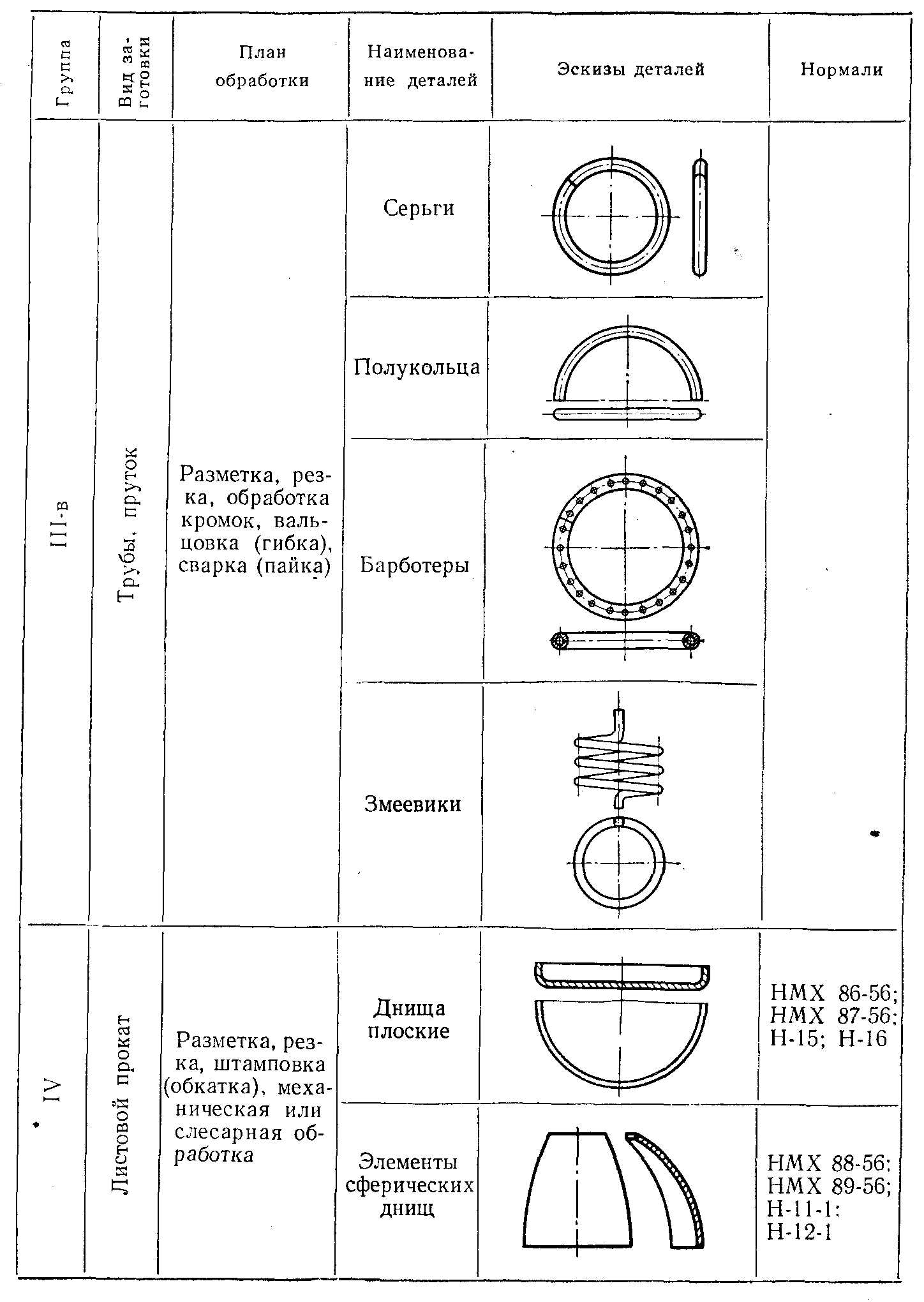

Продолжение таб. 4

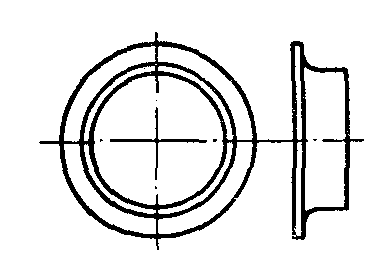

группа |

Вид заготовки |

План обработки |

Наименование детали |

Эскизы деталей |

Нормали |

IV |

Листовой прокат |

Разметка, резка, штамповка (обкатка), механическая или слесарная обработка |

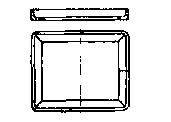

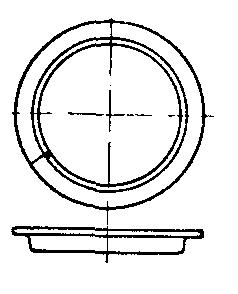

Днища эллиптические |

|

НМХ 90-56 НМХ 91-56 НМХ 92-56 |

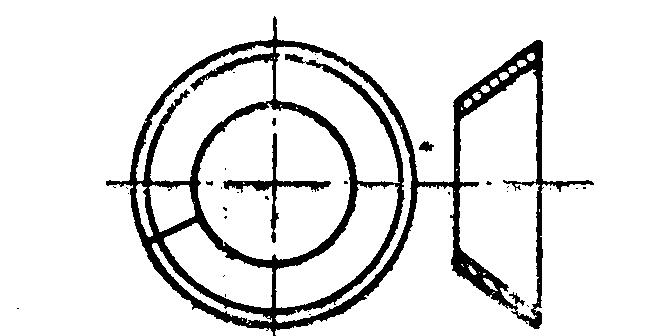

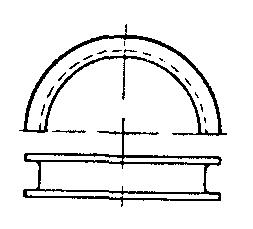

Бортшайбы

|

|

||||

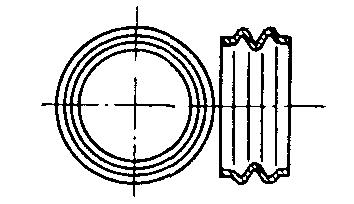

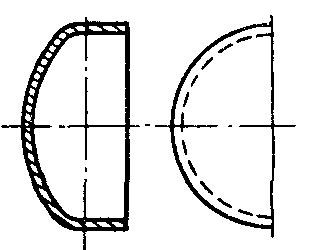

Колпачки ректификационных колонн |

|

||||

V |

Листовой прокат |

Разметка, резка, механическая, слесарная обработка |

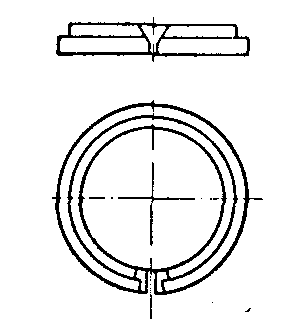

Фланцы накидные |

|

|

Фланцы приварные |

|

||||

Трубные решетки |

|

||||

Профильный прокат |

Разметка, резка, вальцовка, сварка, механическая, слесарная обработка |

Фланцы |

|

|

|

Бортшайбы сварные |

|