- •5.2.5. Получение базовых и технологических отверстий штамповкой

- •5.2.5.2. Расчет исполнительных размеров пуансона и матрицы для пробивки базовых и технологических отверстий с подогревом

- •Глава 5. Основные этапы изготовления печатных плат

- •5.2.5.3. Расчет усилия вырубки (пробивки) печатных плат

- •Глава 5. Основные этапы изготовления печатных плат

- •5.2.6. Получение базовых и технологических отверстий сверлением

- •Глава 5. Основные этапы изготовления печатных плат

- •5.3. Получение монтажных и переходных отверстий

- •Глава 5. Основные этапы изготовления печатных плат

- •5.3.1. Сверление монтажных и переходных отверстий

- •Глава 5. Основные этапы изготовления печатных плат

- •Глава 5. Основные этапы изготовления печатных плат

- •5.3.2. Лазерное сверление отверстий

- •Глава 5. Основные этапы изготовления печатных плат

Глава 5. Основные этапы изготовления печатных плат

Одношпиндельный Двухшпиндельный Четырехшпиндельный станок станок станок

Рис. 5.24. Автоматическая система загрузки-разгрузки: / — накопитель непросверленных ПП; 2 — транспортер; 3 — накопитель просверленных ПП

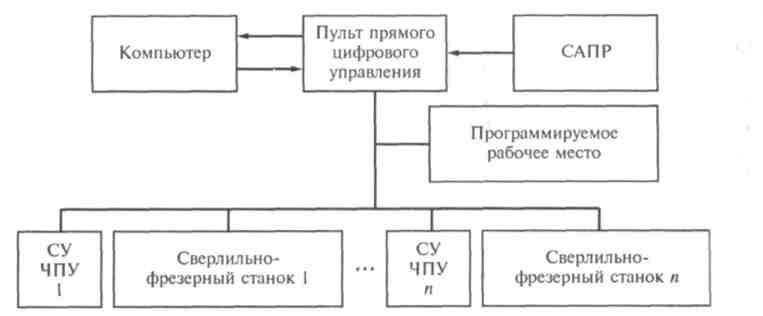

Рис. 5.25. Система прямого цифрового управления (ПЦУ)

Микросверла (0 0,1...0,5 мм) с большой длиной рабочей части (d/l= 20) для сверления глубоких отверстий изготавливают из карбидных сплавов. К микросверлам предъявляют следующие требования:

материал — карбидные сплавы (карбид вольфрама: вольфрам и кобальт);

малая зернистость (0,3; 0,4; 0,5 мкм);

высокая твердость по Виккерсу порядка 1650—1850 HV30;

жесткие допуски;

определенный процент кобальта;

устойчивость к износу;

высокое сопротивление поперечному разрушению порядка 3500 Н/мм2;

высокое качество обработки поверхности;

усталостная прочность при изгибе порядка 600 Н/мм2;

рабочая часть сверла L должна быть в 1,4 раза больше толщины Н просверливаемого изделия, т. е. Н= 0,7L;

мощная система отсоса стружки;

измерение сверл оптическое и лазерное, но не механическое;

использование пошаговой подачи сверла.

Получение монтажных и переходных отверстий

5.3.2. Лазерное сверление отверстий

Сущность лазерного сверления заключается в воздействии излучения на обрабатываемую заготовку ПП, в результате которого происходит исп; -ние или взрывное разрушение материала. Лазерное сверление отверстии в ПП применяется для получения: сквозных отверстий диаметром 40...50 мкм и более в фольгированных и нефольгированных заготовках ПП; глухих отверстий диаметром до 25 мкм, глубиной менее 50 мкм в слоях МПП в одностороннем фольгированном и нефольгированном диэлектрике.

Основными составными частями лазерного оборудования являются:

лазер твердотельный или газовый (С02-лазер);

оптический канал для юстировки и фокусирования излучения;

двухкоординатный стол, на котором базируются заготовки;

система управления;

система контроля и др.

Лазерное сверление отверстий ПП может осуществляться двумя способами.

С использованием специальной металлической маски с отверстиями, после совмещения которой с заготовкой ПП и воздействия лазерного излучения, происходит испарение материала основания ПП в местах расположения отверстий на маске. Достоинством способа является высокая производительность, недостатком — необходимость изготовления металлической маски с высокой точностью расположения и изготовления отверстий малого диаметра.

Путем подачи дозированного лазерного излучения импульсами малой длительности в зону формирования отверстий при обходе этих зон по программе.

Чаще всего для лазерной обработки прецизионных отверстий используется мощный С02-лазер, работающий в инфракрасном спектральном диапазоне, но так как излучение инфракрасного лазера хорошо поглощается диэлектриком, но не поглощается медным покрытием ПП и не проникает через него, то перед сверлением требуется вскрытие медного покрытия химическим или механическим способами. Кроме того, диаметр пятна фокусировки С02-лазера составляет порядка 70 мкм, что требует обязательного использования специальных масок для получения луча нужного диаметра.

Использование ультрафиолетового лазера с длиной волны 250...350 нм позволяет формировать проводники в металлическом покрытии ПП (для чего необходима плотность энергии излучения более 4 Дж/см2) и обрабатывать отверстия в диэлектрическом основании ПП (при плотности энергии излучения порядка 100 мДж/см2). При этом происходит удаление диэлектрика не только за счет его испарения, но и за счет процесса фотохимического разрушения.

К преимуществам сверления ультрафиолетовым лазером относятся:

использование одного и того же источника излучения при формировании рисунка проводников и обработке отверстий благодаря применению разной плотности энергии излучения;

малый диаметр сфокусированного луча (около 20 мкм), что позволяет получать переходные отверстия диаметром менее 50 мкм;