- •1. Требования, предъявляемые к горным машинам.

- •2. Классификация буровых станков для открытых горных работ.

- •3.Анализ конструктивных схем вращательно-подающих механизмов буровых станков для огр.

- •4.Анализ конструкций раб. Инструмента горн. Машин для различных способов разрушения г.П..

- •5.Анализ конструктивных исполнений машин ударно-поворотного бурения (перфораторов).

- •6.Назначение и конструктивное исполнение шахтных бурильных установок.

- •7,10.Обобщенная функциональная модель буровой установки.

- •8. Типы и конструкт. Исполн. Шарошечных долот.

- •9. Бур. Инструмент станков вращ. Бурения

- •11. Выемочно-погрузочное оборуд-е для откр. Г.Р.

- •12,13. Конструкт. Схема прямой лопаты с зубч-реечн. И канатным напором

- •14 Конструктивная схема драглайна

- •15 Конструктивная схема гидравлического экскаватора

- •16, 27 Условия работы приводов главных механизмов одноковшовых экскаваторов

- •17 Расчет усилий и мощности привода подъема и напора прямой лопаты.

- •18 Взаимодействие рабочего органа экскаватора с грунтом

- •19 Расчет усилий и мощности привода тяги драглайна

- •20 Расчет усилий и мощности привода подъема драглайна

- •21 Анализ конструкции рабочего оборудования прямой напорной лопаты

- •22 Рабочее оборудование драглайна состоит из стрелы, ковша и направляющих блоков.

- •23 Механические характеристики различных двигателей горных машин и их сравнение

- •24.Опорно-поворотные устройства экскаваторов

- •25 Расчет Производительности одноковшового экскаватора

- •28.Анализ конструкций рабочего оборудования многоковшовых экскаваторов.

- •29.Назначение, классификация и область применения выемочно-транспортирующих машин.

- •30.Базовые тягачи выемочно-транспортирующих машин, классификация, типы.

- •31.Бульдозеры. Классификация, конструктивные схемы, типы рабочего оборудования, схемы управления.

- •32.Колесные тягачи выемочно-транспортирующих машин. Классификация. Системы управления поворотом.

- •33.Скреперы. Классификация. Рабочее оборудование.

- •34.Рыхлители. Рабочее оборудование.

- •35.Стадиальность и схемы дробления и измельчения.

- •36.Способы разрушения горной породы при дроблении и измельчении.

- •37.Понятие о степени дробления и измельчения способы оценки.

- •38.Назначение операций дробления и измельчения.

- •39.Технологические характеристики щековых дробилок: угол захвата, частота вращения коленчатого вала,

- •40. Конструктивная схема щековой дробилки с простым качанием щеки (щдп).

- •41. Анализ конструкций конусных дробилок крупного дробления (ккд).

- •42. Анализ конструкций валковых дробилок.

- •4 3. Область применения и конструктивное исполнение молотковых дробилок.

- •44. Принцип действия и классификация дробилок ударного действия.

- •45. Измельчительное оборудование, классификация барабанных мельниц.

- •46.Режимы работы барабанных мельниц.

- •47.Конструкции конусных дробилок среднего и мелкого дробления.

- •48.Роторные дробилки принцип действия конструктивные схемы.

- •49.Мельницы самоизмельчения.

- •51.Классификация органов перемещения подземных горных машин.

- •52.Классификация органов разрушения проходческих комбайнов.

- •53.Конструкции рабочего инструмента горных машин для различных способов разрушения пород.

- •54.Условия эксплуатации подземных горных машин и их влияние на конструктивные особенности и общую компоновку машин.

- •57.Современное состояние и перспективы развития средств механизации подземных работ.

39.Технологические характеристики щековых дробилок: угол захвата, частота вращения коленчатого вала,

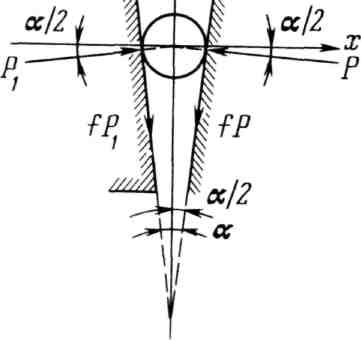

Углом захвата щековых дробилок называется угол между неподвижной и подвижной щеками. Этот угол при работе дробилки немного изменяется вследствие качаний подвижной щеки.

Угол захвата изменяется при регулировании ширины выходной щели. Уменьшение ширины сопровождается увеличением угла захвата, а увеличение ширины — уменьшением его.

У гол

захвата а не может превышать

некоторого предельного значения. При

углах захвата, превышающих этот

предел, выталкивающая сила настолько

велика, что силы трения куска о поверхности

щек становятся недостаточными для

удержания его в камере дробления и он

смещается вверх. Дробилка в таких

условиях дробить не будет.

гол

захвата а не может превышать

некоторого предельного значения. При

углах захвата, превышающих этот

предел, выталкивающая сила настолько

велика, что силы трения куска о поверхности

щек становятся недостаточными для

удержания его в камере дробления и он

смещается вверх. Дробилка в таких

условиях дробить не будет.

Предельным углом захвата будет такой угол, при котором выталкивающая сила полностью уравновесится возникающими силами трения. Предельный угол захвата, так же как и сила трения, определяются при данном давлении дробящих щек только коэффициентом трения скольжения между кусками дробимого материала и поверхностями щек.

Частота вращения коленчатого вала

При отходе подвижной щеки дробленый продукт из камеры дробления щековой дробилки под действием силы тяжести свободно выпадает вниз через выходную щель. При каждом качании щеки могут выпасть только куски, находящиеся ниже плоскости на горизонте которой ширина камеры дробления в момент окончания рабочего хода равна ширине выходной щели при максимальном отходе подвижной щеки.

Время отхода подвижной щеки должно быть достаточным для того, чтобы куски с горизонта верхней плоскости успели пройти это расстояние, падая под действием силы тяжести.

Продолжительность (с) отхода подвижной щеки равна продолжительности половины оборота вала:

t=1/2·60/n=30/n

где п — частота вращения коленчатого вала, мин-1

Производительность

Объемная производительность дробилки

![]() ,

,

где B – ширина приемного отверстия, м; b2 – максимальная ширина выходной щели, м; L – длина камеры дробления, м.

Массовая производительность дробилки

![]() ,

,

где k — коэффициент разрыхления материала при выходе из дробилки;

δ — плотность материала, т/м3.

Формула позволяет представить себе влияние основных механических факторов, определяющих производительность дробилки.

Следует изменить условия дробления, например увеличить размер выпускной щели и изменить крупность продукта дробилки Вп, или выбрать дробилку следующего большего типоразмера.

Потребная мощность электродвигателя

Для определения мощности установленного электродвигателя Л/у может быть рекомендована формула института «Механобр»

![]()

где Р — удельная работа дробления; Н — высота подвижной щеки, м (зависит от ширины приемного отверстия В дробилки).

40. Конструктивная схема щековой дробилки с простым качанием щеки (щдп).

С танина

дробилки образуется передней 1, задней

7 и двумя боковыми 2 стенками. Передняя

стенка станины является одновременно

неподвижной щекой. Подвижная щека 5

шарнирно подвешена на оси 4, опирающейся

на подшипники, укрепленные в боковых

стенках станины. Конструктивно эта ось

размещена выше загрузочного отверстия.

Камера дробления щековой дробилки

образуется передней стенкой, подвижной

щекой и боковыми стенками. Стенки

станины, образующие камеру дробления,

а также подвижная щека футеруются

сменными футеровочными плитами 3 из

износоустойчивой стали.

танина

дробилки образуется передней 1, задней

7 и двумя боковыми 2 стенками. Передняя

стенка станины является одновременно

неподвижной щекой. Подвижная щека 5

шарнирно подвешена на оси 4, опирающейся

на подшипники, укрепленные в боковых

стенках станины. Конструктивно эта ось

размещена выше загрузочного отверстия.

Камера дробления щековой дробилки

образуется передней стенкой, подвижной

щекой и боковыми стенками. Стенки

станины, образующие камеру дробления,

а также подвижная щека футеруются

сменными футеровочными плитами 3 из

износоустойчивой стали.

Футеровочные плиты, защищающие щеки, делают рифлеными. Это облегчает дробление кусков, так как дробящие усилия концентрируются на меньшей площади, и раздавливание частично заменяется другими видами деформации, для которых дробимые материалы имеют меньшие пределы прочности. Боковые стенки станины футеруются гладкими плитами.

Подвижная щека получает движения от коленчатого (эксцентрикового) вала 6, опирающегося шейками на подшипники, укрепленные в боковых стенках станины дробилки. На эксцентрике вала 6 свободно висит вертикальный шатун 10. Нижний, висящий конец шатуна имеет гнезда, в которых помещены вкладыши, а в них свободно вставлены одним концом распорные плиты 11 и 9. Другими концами распорные плиты вставлены во вкладыши в гнезде на подвижной щеке 5 (левая плита) и в гнезде на упорной детали (правая плита), закрепленной на задней стенке 7 станины. Свободно вставленные во вкладыши распорные плиты не выпадают, так как на них давит тяжелая подвижная щека, стремящаяся повернуться вокруг оси 4 и занять вертикальное положение. Это давление усиливается пружиной 8, оттягивающей при помощи тяги 12 подвижную щеку.

При вращении коленчатого вала нижний конец шатуна совершает возвратно-поступательные движения в вертикальном направлении. При движении шатуна вверх вместе с ним движутся концы распорных плит 11 и 9. При этом другими концами они давят на вкладыши в гнездах подвижной щеки и упорной детали. Усилия, действующие вдоль распорных плит, заставляют подвижную щеку поворачиваться на некоторый угол вокруг оси подвеса и приближаться к неподвижной щеке.

Ходу шатуна вверх, совершающемуся в течение половины оборота коленчатого вала, соответствует сближение щек и раздавливание (дробление) ими кусков материала. Для раздавливания необходимо, чтобы ход щеки был больше относительного упругого сжатия кусков. Ход щеки на горизонте приемного отверстия делается равным примерно одной сотой ширины «B» приемного отверстия.

Половина оборота коленчатого вала, при котором материал дробится, называется рабочим ходом. Подвижная щека под действием своей массы и оттягивающей пружины поворачивается вокруг оси и отходит от неподвижной щеки. При этом увеличивается ширина «b» выходной щели и дробленый материал выпадает из дробилки.

Половина оборота коленчатого вала, при котором дробленый материал разгружается, называется холостым ходом. В связи с наличием холостого и рабочего ходов у щековых дробилок нагрузка на приводной двигатель крайне неравномерная. Для выравнивания нагрузок на коленчатый вал надеваются два массивных маховика, аккумулирующих энергию при холостом и отдающих ее при рабочем ходах. Дробящее усилие в щековой дробилке с верхним подвесом вала и вертикальным шатуном передается через распорные плиты. Заднюю распорную плиту 9 используют для предохранения дробилок от поломки при попадании в камеру дробления недробимых предметов. Эта плита ломается при попадании в дробилку случайных металлических предметов и после их удаления заменяется.

Ширина выходной щели «b» регулируется заменой распорных плит, а у дробилок малого размера – при помощи прокладок и регулировочных клиньев, которые подтягиваются установочными болтами.

Щековые дробилки приводятся в движение от электродвигателя через клиноременную передачу чаще всего на один из маховиков. В практике находят применение дробящие плиты с криволинейным продольным профилем. В настоящее время для увеличения степени дробления щековые дробилки изготовляют с увеличенной высотой камеры дробления. ЩДП используются в основном для дробления крупных кусков пород любой крепости, что обеспечивается простотой конструкции. Из недостатков следует отметить низкую производительность из-за наличия холостого хода; наличие движений неуравновешенной массы и несоответствие между размерами дробимого куска деформациям, которые сообщает ему рабочий орган: вверху малые деформации на большой кусок породы, а внизу наоборот.

Выпускаются с типоразмерами «В»: 1500, 1200, 900, 600, 400. Степень дробления 3-4, максимум 8.