- •3 Реакторная установка

- •3.1 Технические характеристики и компоновка реакторной установки

- •3.1.1 Технические характеристики

- •3.2 Реактор с оборудованием первого контура

- •3.2.1 Техническая характеристика

- •3.2.2 Компоновка реактора

- •3.2.3 Корпус реактора

- •3.2.4 Главный циркуляционный насос первого контура

- •3.2.5 Промежуточный теплообменник натрий-натрий

- •3.2.6 Автономный теплообменник саот

- •3.2.7 Комплекс механизмов внутриреакторной перегрузки

- •3.2.8 Исполнительные механизмы суз

- •3.2.9 Фильтр - ловушка окислов натрия

- •3.2.10 Контроль качества натрия 1 контура [6, 7]

- •3.2.11 Контроль герметичности твс

- •3.2.12 Контроль мощности реактора

- •3.2.13 Контрольно-измерительные приборы

- •3.2.14 Система прямого измерения расхода

- •3.3 Активная зона

- •3.4 Промежуточный контур

- •3.5 Парогенераторы

- •3.6 Система аварийного отвода тепла от реактора

- •Изменение температуры натрия на входе и выходе активной зоны показано на рисунке 4.4 в разделе 4.4.1.3.3.7 Обращение с ядерным топливом

- •3.8 Перечень сокращений

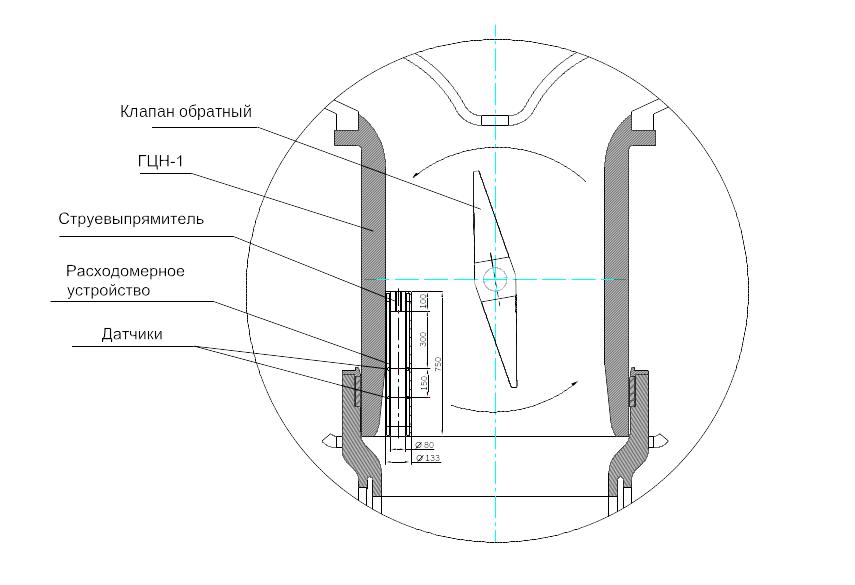

3.2.14 Система прямого измерения расхода

Прямое измерение расхода натрия в первом контуре реактора БН‑1200 [8, 9] позволяет повысить его безопасность и улучшить эксплуатационные характеристики. Для обеспечения прямого измерения расхода первичные преобразователи предлагается расположить в расходомерном устройстве, которое в свою очередь должно располагаться внутри напорного трубопровода, иметь прямолинейный участок (L@5D), иметь скорость прохождения натрия, равной скорости в напорном трубопроводе, и быть заменяемым (рисунок 3.18).

Для обеспечения прямого измерения расхода может быть использован термокорреляционный расходомер, основанный на регистрации малых пульсаций температуры на границе «натрий – внутренняя стенка трубопровода», последующей корреляционной обработке шумов термо-э.д.с. и определении времени транспорта температурных неоднородностей между двумя измерительными сечениями.

В качестве альтернативы представленному выше корреляционному расходомеру может быть применен ультразвуковой расходомер.

Принцип действия ультразвукового расходомера основан на измерении разности прохождения ультразвуком пути L от излучателя до приемника в направлении, совпадающем с потоком, и в направлении против потока жидкости.

Рисунок 3.18 - Система прямого измерения расхода

3.3 Активная зона

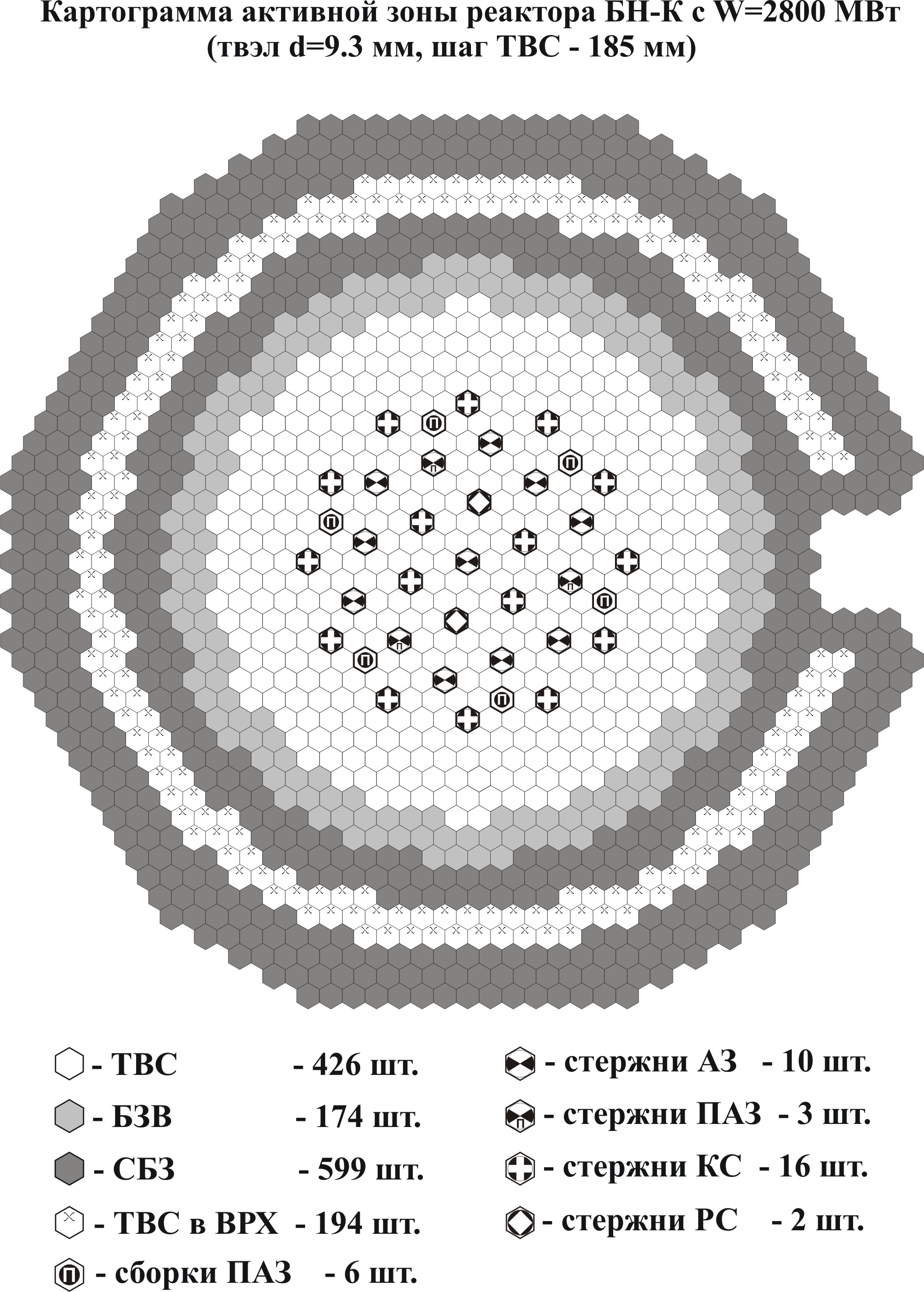

Активная зона состоит из 1430 сборок разного типа, установленных со средним шагом 185 мм. Центральная часть активной зоны сформирована из 426 ТВС с топливом одного обогащения и 31 ячеек с регулирующими сборками. Далее по радиусу сформирована БЗВ из двух рядов сборок и защита внутриреакторного хранилища из двух рядов сборок с естественным карбидом бора. Ёмкость ВРХ (194 ячеек) достаточна для обеспечения выдержки в нём отработавших ТВС в течение двух интервалов работы реактора между перегрузками. За ВРХ в трех-четырёх рядах ячеек размещены сборки с естественным карбидом бора для формирования дополнительной боковой защиты внутриреакторного оборудования.

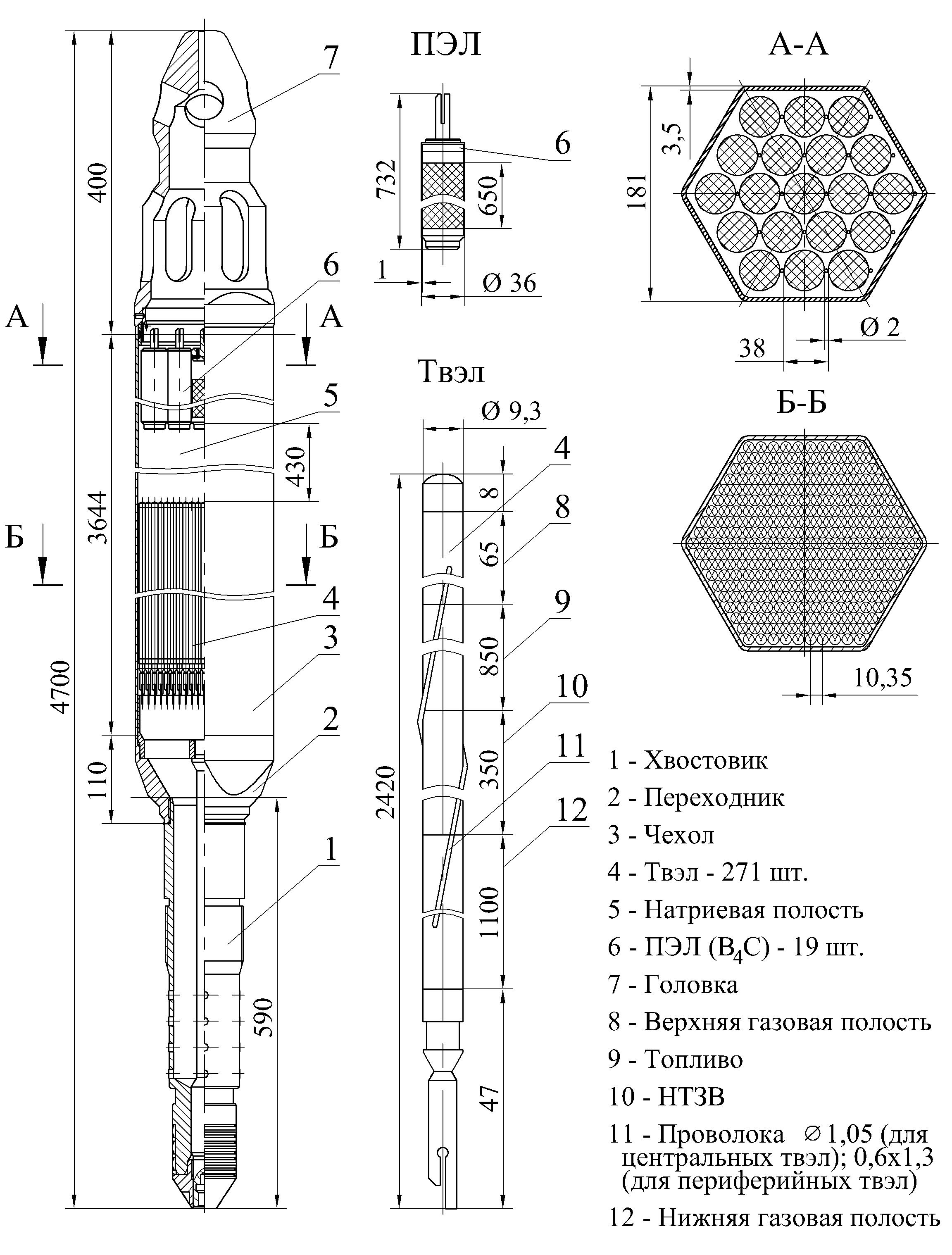

Картограмма активной зоны с указанием количества сборок разного типа приведена на рисунке 3.19 Конструкция ТВС активной зоны со смешанным оксидным топливом представлена на рисунке 3.20.

Основные технические характеристики ТВС активной зоны приведены в таблице 3.9.

ТВС боковой зоны воспроизводства имеет такую же чехловую трубу, как ТВС активной зоны, внутри которой располагается пучок из 127 твэл с оболочкой диаметром 140.4 мм. Твэл по высоте 1,7 м заполнены таблетками обеднённого диоксида урана. Эффективная плотность диоксида урана в твэл – 9,7 г/см3.

Сборки борной защиты по внешней конфигурации соответствуют ТВС, имеют такой же шестигранный чехол. Внутри чехла размещены 19 ПЭЛ с оболочками диаметром 361 мм, содержащие естественный карбид бора.

Рисунок 3.19 - Картограмма сборок активной зоны

Рисунок 3.20 - Общий вид ТВС активной зоны с МОКС-топливом

Таблица 3.9 - Основные технические характеристики ТВС активной зоны

Наименование |

Значение |

Размер шестигранного чехла, мм |

181×3.5 |

Материал чехла |

Сталь ЭП-450 |

Количество твэл в ТВС, шт |

271 |

Диаметр и толщина оболочки твэл, мм |

9,3×0,6 |

Материал оболочки твэл |

Сталь типа ЭП-450 |

Эффективная плотность МОХ-топлива, г/см3 |

9,2 |

Массовая доля плутония в смеси урана и плутония, % |

18,1* |

Высота активной зоны, мм |

850 |

Высота натриевой полости, мм |

430 |

Высота верхней борной защиты, мм |

650 |

Высота НТЗВ, мм |

350 |

Эффективная плотность UO2 обедн. в НТЗВ, г/см3 |

9,5 |

Высота газовой полости, мм |

1100 |

*Для собственного состава плутония, формирующегося при многократном рециркулировании топлива в замкнутом топливном цикле. |

|

В перспективе могут быть применены другие варианты активной зоны:

с гетерогенными воспроизводящими вставками.

с нитридным топливом при сохранении всех основных конструктивных характеристик ТВС, за исключением высоты активной зоны, которую по условиям НПР необходимо уменьшить до 80 см;

В системе управления и защиты используются четыре типа поглощающих стержней соответственно функциональному назначению:

компенсирующие стержни (КС) для компенсации изменения запаса реактивности при эксплуатации реактора;

регулирующие стержни (РС) для автоматического регулирования и поддержания мощности реактора в процессе его работы;

стержни аварийной защиты (АЗ) для экстренного снижения мощности реактора и перевода его в подкритическое состояние при нарушении нормальной эксплуатации;

стержни пассивной защиты (ПАЗ) для экстренного снижения мощности реактора при нарушении нормальной эксплуатации.

Сборка регулирующая представляет собой единую конструкцию, состоящую из гильзы и поглощающего стержня, который расположен внутри гильзы и может в ней свободно перемещаться на величину рабочего хода 1000 мм. В качестве поглощающего материала используется карбид бора с обогащением по бору-10 80 % для КС и РС и 92 % - для стержней АЗ и ПАЗ. Карбид бора размещен в пучке ПЭЛ, состоящем из 19 элементов с размером оболочки 27х1 мм. Высота столба поглотителя - 950 мм.

В активной зоне принята равномерно-частичная перегрузка ТВС. Для обеспечения КИУМ = 0.9 при работе реактора с одной перегрузкой в год длительность интервала работы между перегрузками принималась равной 330 эфф. суток. С целью выравнивания условий эксплуатации ТВС, в части достигаемой глубины выгорания топлива, длительность облучения периферийных ТВС назначалась на один-два интервала больше. Отработавшие ТВС активной зоны выдерживаются в ВРХ в течение двух интервалов (2 года). Основные характеристики схемы перегрузок ТВС активной зоны приведены в таблице 3.10.

Таблица 3.10– Основные характеристики схемы перегрузок ТВС активной зоны

Характеристика |

Значение |

Количество ТВС, шт. |

426 |

Кратность перегрузок (на периферии активной зоны) |

5 (6 / 7 для 66 / 84 ТВС) |

Длительность интервала между перегрузками, эфф. сут |

330 |

Длительность выдержки в ВРХ, количество интервалов |

2 |

Количество ТВС, обновляемых за одну перегрузку, шт. |

80 |

Длительность облучения ТВС БЗВ первого ряда принималась равной восьми интервалам из условия обеспечения такого же уровня максимальных линейных нагрузок на твэл, как в ТВС активной зоны. Длительность облучения ТВС БЗВ второго ряда принималась равной десяти интервалам, исходя из приемлемой кампании воспроизводящих сборок с точки зрения оборота накапливаемого плутония.

Основные физические характеристики активной зоны определены в результате расчетов в диффузионном приближении с использованием программ JARFR [10] (в трёхмерной гексагональной геометрии) и SYNTES [11] (в R-Z геометрии). Основные эффекты и коэффициенты реактивности приведены в таблице 3.11.

Таблица 3.11 – Основные эффекты и коэффициенты реактивности

Наименование |

Значение |

Изменение реактивности при выгорании топлива (за интервал работы 330 эфф. сут), % ΔК/К |

-1,87 |

Натриевый пустотный эффект реактивности, % ΔК/К |

+0,3 |

Натриевый плотностной коэффициент реактивности*, (ΔК/К)/С |

0 |

Температурно-мощностной эффект реактивности, % ΔК/К |

-1,1 |

* по подогреву натрия в активной зоне |

|

Полная расчётная эффективность системы стержней СУЗ составляет 6.96 % К/К. Эффективная доля запаздывающих нейтронов (βэфф) составляет 0.0035. Характеристики воспроизводства топлива указаны в таблице 3.12.

Таблица 3.12 – Характеристики воспроизводства топлива в реакторе

Наименование |

Значение |

Коэффициент воспроизводства (КВ): |

|

- активная зона (КВА) |

0,90 |

- торцевая зона воспроизводства |

0,18 |

- боковая зона воспроизводства |

0,12 |

- реактор |

1,2 |

Избыточная наработка плутония в реакторе (КИУМ =0.9), кг/год |

178 |

В перспективе КВ может быть увеличена до 1,45 за счет применения активной зоны с гетерогенными воспроизводящими вставками и с нитридным топливом.

Основные характеристики, определяющие условия эксплуатации сборок активной зоны, и потребление топлива при эксплуатации реактора приведены в таблице 3.13.

Таблица 3.13 – Основные эксплуатационные характеристики активной зоны

Наименование |

Значение |

Тепловая мощность, МВт |

2800 |

Кампания ТВС активной зоны, эфф. сут |

1650 (1980/2310*) |

Максимальное выгорание топлива, % т.а. |

17,2 (17,1/16,6) |

Среднее по выгружаемым ТВС выгорание топлива, % т.а. МВтсут/кг |

11,6 113 |

Начальная загрузка по плутонию, т |

7,5 |

Потребление топлива (загрузка), т/год, в том числе плутония |

8,74 1,39 |

Максимальное повреждающая доза на ТВС, сна |

164 (163/158) |

Максимальная линейная мощность твэл, кВт/м |

44,8 |

Температура теплоносителя, С - на входе в активную зону - на входе в ПТО |

410 550 |

Суммарный расход теплоносителя через активную зону (через ПТО), кг/с |

15784 |

Максимальная температура оболочки твэл с учётом неопределённости параметров, С |

670 |

Гидравлическое сопротивление активной зоны, МПа |

0,45 |

* - для периферийных ТВС |

|

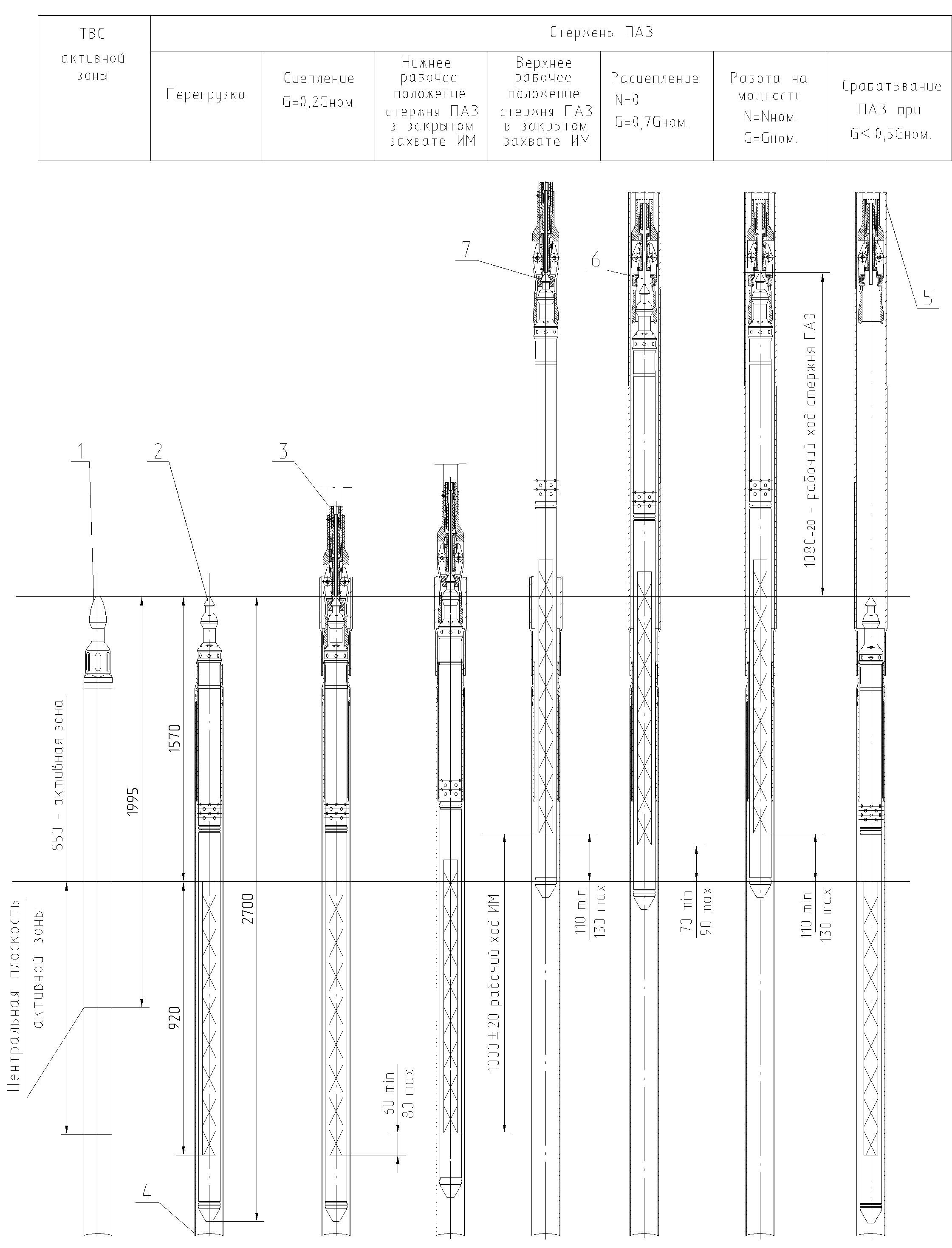

В настоящем проекте выполнены проработки, в которых показана возможность внедрения на реакторе БН-1200 системы останова реактора, основанной на пассивном принципе срабатывания [12, 13]. В процессе выбора варианта конструктивного исполнения ПАЗ анализировались характеристики и особенности возможных конструкций ПАЗ, их преимущества и недостатки с точки зрения использования в реакторе БН-1200.

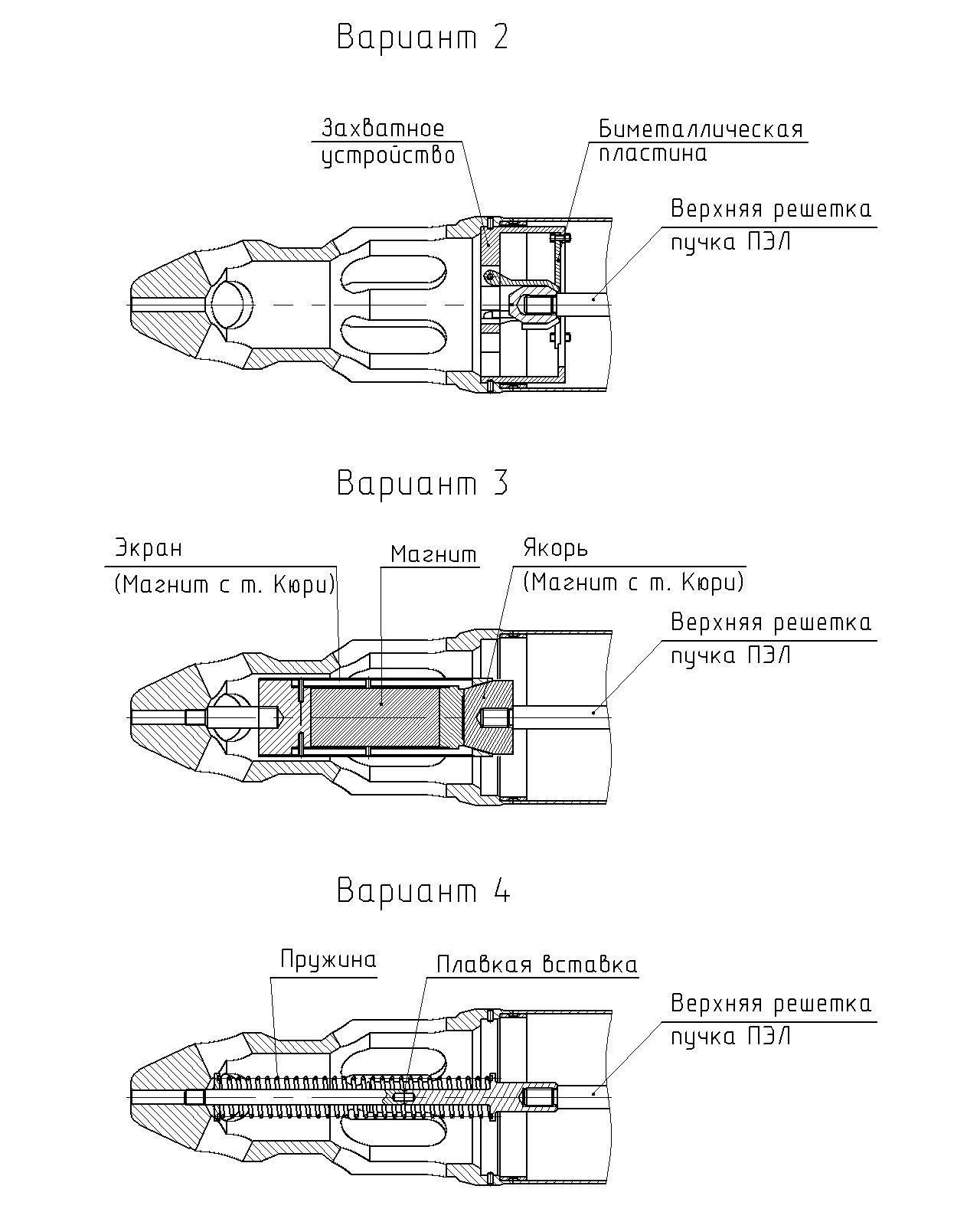

Для реактора БН-1200 разработана система ПАЗ для двух вариантов, основанных на разных принципах срабатывания:

ПАЗ, основанная на гидравлически взвешенных стержнях;

ПАЗ, основанная на температурном принципе срабатывания.

В качестве материалов срабатывающих устройств рассматриваются: материал с ЭПФ, магнитный материал с точкой Кюри, биметаллические пластины и плавкий элемент.

Система ПАЗ на основе гидравлически взвешенных стержней ПАЗ достаточно хорошо проработана для реактора БН-800. Эта система в том же конструктивном исполнении применена на реакторе БН-1200.

Принципиальная функциональная схема системы гидравлически взвешенных ПАЗ реактора БН-1200 изображена на рис.3.21. Этот тип ПАЗ обеспечивают перевод реактора в подкритическое состояние, перемещаясь от исходного положения до полного погружения в активную зону за время ~7 с. Эффективность системы составляет 0,8 % К/К.

1-ТВС |

2-стержень ПАЗ |

3-исполнительный механизм СУЗ |

4-гильза ПАЗ |

5-направляющая труба ИМ СУЗ |

6-сигнальный стержень ИМ СУЗ |

7-захват ИМ СУЗ |

|

Рисунок 3.21 - Схема функционирования ПАЗ, основанная на гидравлически взвешенных стержнях

Система ПАЗ, реагирующая на изменение температуры натрия в активной зоне, более универсальна с точки зрения отклика на различные типы аварий. Данный тип устройств чувствителен к повышению температуры теплоносителя во всех авариях с разбалансом соотношения мощности и расхода.

В настоящем техническом предложении рассмотрена сборка ПАЗ, по внешней конфигурации аналогичная ТВС, с 4 вариантами срабатывающих устройств.

Сборка ПАЗ состоит из трех основных частей: головки, средней части и хвостовика.

Головка приварена к верхней части чехловой трубы и предназначена для сцепления сборки ПАЗ с устройствами системы транспортно-технологического тракта при загрузке-выгрузке. В головке закреплено срабатывающее устройство с термочувствительным элементом.

Средняя часть сборки ПАЗ представляет собой шестигранную трубу, в нижней части которой размещен пучок твэл. В центре пучка твэл размещается гильза. Пучок твэл обеспечивает необходимый подогрев срабатывающего устройства. В верхней части чехловой шестигранной трубы размещен пучок ПЭЛ из 7 элементов с длиной активной части 950 мм. Активная часть ПЭЛ заполнена вкладышами карбида бора диаметром 27 мм с 92% обогащением по изотопу В-10. Масса перемещаемого пучка ПЭЛ составляет ~20 кг.

Принципиальная конструкция первого варианта срабатывающего устройства приведена на рисунке 3.22.

При достижении температуры натрия на выходе из сборки ~650 оС в стержнях с ЭПФ возникают усилия термометрического возврата (экспериментально подтверждено, что возникающая деформация в материалах с ЭПФ составляет ~2,5 %), стержни укорачиваются на ~10 мм, освобождают лапки захватного устройства и пучок ПЭЛ под действием разгоняющей пружины и под собственным весом перемещается в пределы активной зоны до упора в нижнюю трубу гильзы. При подходе пучка ПЭЛ к нижней трубе происходит его гидродинамическое торможение.

Принципиальная конструкция срабатывающего устройства второго, третьего и четвертого вариантов (с биметаллической пластиной, магнитом с точкой Кюри и плавкой вставкой) приведена на рисунке 3.23.

При достижении определённого уровня температуры натрия на выходе из сборки срабатывающие устройства освобождают пучок ПЭЛ, который под собственным весом перемещается в пределы активной зоны (в варианте с плавкой вставкой имеется пружина). Выполненный в [11] анализ показывает, что для рассмотренных вариантов ПАЗ можно рассчитывать на достижение инерционности срабатывания в диапазоне 5 – 10 с. при повышении температуры натрия до ~650 оС.

Рисунок 3.22 - Первый вариант сборки ПАЗ срабатывающим устройством на основе стержней с ЭПФ

Рисунок 3.23 - Второй, третий и четвертый варианты срабатывающих устройств в сборке ПАЗ