- •3 Реакторная установка

- •3.1 Технические характеристики и компоновка реакторной установки

- •3.1.1 Технические характеристики

- •3.2 Реактор с оборудованием первого контура

- •3.2.1 Техническая характеристика

- •3.2.2 Компоновка реактора

- •3.2.3 Корпус реактора

- •3.2.4 Главный циркуляционный насос первого контура

- •3.2.5 Промежуточный теплообменник натрий-натрий

- •3.2.6 Автономный теплообменник саот

- •3.2.7 Комплекс механизмов внутриреакторной перегрузки

- •3.2.8 Исполнительные механизмы суз

- •3.2.9 Фильтр - ловушка окислов натрия

- •3.2.10 Контроль качества натрия 1 контура [6, 7]

- •3.2.11 Контроль герметичности твс

- •3.2.12 Контроль мощности реактора

- •3.2.13 Контрольно-измерительные приборы

- •3.2.14 Система прямого измерения расхода

- •3.3 Активная зона

- •3.4 Промежуточный контур

- •3.5 Парогенераторы

- •3.6 Система аварийного отвода тепла от реактора

- •Изменение температуры натрия на входе и выходе активной зоны показано на рисунке 4.4 в разделе 4.4.1.3.3.7 Обращение с ядерным топливом

- •3.8 Перечень сокращений

3.5 Парогенераторы

3.5.1 После предварительных проработок различных вариантов ПГ принят для дальнейших разработок прямотрубный ПГ При этом, разработано только теплообменное оборудование (собственно ПГ) без соединяющих их основных и вспомогательных трубопроводов.

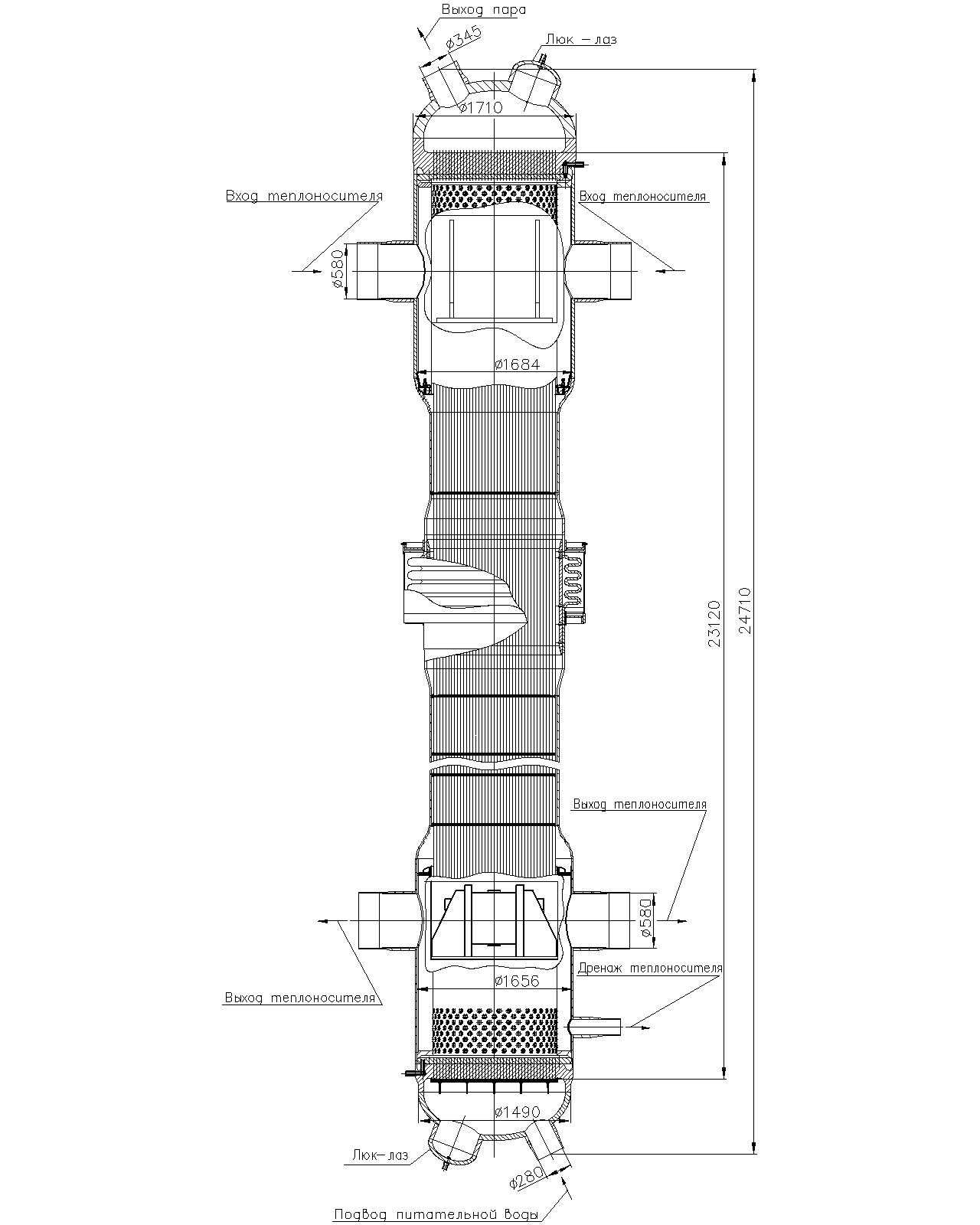

Общий вид двухкорпусного прямотрубного ПГ, показан на рисунке 3.25, а его характеристики приведены в таблице 3.14.

3.5.2 Основные технологические особенности и требования к разработке прямотрубных ПГ.

3.5.2.1 Для уменьшения времени поиска мест межконтурной течи в конструкции корпусных ПГ на трубных досках со стороны натриевого теплоносителя трубный пучок разбит на 6 секторов-камер, образованных перегородками и решетками, через которые постоянно прокачивается натрий с целью обнаружения приборами САЗ, установленными на трубопроводах, продуктов взаимодействия воды с натрием при образовании межконтурной негерметичности в ПГ.

3.5.2.2 Выбор параметров и конструкции вариантов ПГ произведен с учетом наличия конструкционных материалов, возможностей технологии изготовления, транспортирования, обслуживания и ремонтопригодности, опыта проектирования, изготовления, монтажа и эксплуатации ПГ Н-200М реактора БН-600, включая продление срока его эксплуатации.

Рисунок 3.25– Один из корпусов двухкорпусного ПГ

При выборе типа и конструкции ПГ исходили из обеспечения следующих основных требований:

минимально возможная материалоемкость;

надежная и безопасная эксплуатация ПГ в течение назначенного срока службы (ресурс не менее 200 000 ч) при выбранных параметрах второго и третьего контуров;

ремонтопригодность ПГ на месте применения (в помещении ПГ), возможность контроля состояния основного металла и сварных соединений;

возможность надежного контроля герметичности теплообменных поверхностей ПГ в процессе эксплуатации;

возможность замены ПГ в случае исчерпания ресурса или появления дефектов в элементах ПГ, исключающих возможность его ремонта;

технологичность изготовления и простота монтажа/демонтажа ПГ в помещениях;

ПГ должен полностью изготавливаться в заводских условиях и транспортироваться на площадку автомобильным, железнодорожным и водным транспортом;

максимальное использование опыта разработки (БН-600, БН-800, БН-1600, БН-1600М) и эксплуатации (БН-600), а также зарубежного опыта разработки корпусных ПГ.

Таблица 3.14 – Технические характеристики ПГ

Характеристика |

Значение |

Количество корпусов ПГ, шт. |

2 |

Мощность тепловая ПГ, МВт |

700 |

Расход теплоносителя второго контура на ПГ, кг/с |

4820 |

Расход пара (воды) на ПГ, кг/с |

454 |

Теплообменная труба: - материал - сортамент, мм - количество, шт. - шаг разбивки, мм - расчетная обогреваемая длина, мм - принятая обогреваемая длина, мм - масса (трубного пучка), кг - массовая скорость по воде(пару), кг/с м2 |

07Х12НМФБ 16´2 1453 32 21100 22600 21611 1385 |

Доска трубная верхняя /нижняя: - материал - диаметр наружный, мм - толщина, мм - масса, кг |

07Х12НМФБ 1490/1490 220/160 3435/2139 |

Корпус: - материал - диаметр внутренний, мм - толщина стенки, мм - масса, кг - массовая скорость по натрию, кг/с м2 |

07Х12НМФБ 1320 20 11725 2230 |

Камера теплоносителя верхняя/нижняя: - материал - диаметр внутренний камеры, мм - толщина стенки патрубка подвода/отвода натрия, мм - масса, кг |

07Х12НМФБ 1620/1620

32/18 3259/1818 |

Крышка эллиптическая верхняя/нижняя: - материал - диаметр внутренний, мм - толщина стенки, мм - масса, кг |

07Х12НМФБ 1490/1490 110/55 2769/1207 |

Масса общая ПГ, кг |

117140 |

3.5.2.3 Основные критерии выбора конструкционных материалов для различных элементов рассматриваемых ПГ – это удовлетворительные прочностные характеристики, как кратковременные так и длительные, низкие скорости коррозии металла как со стороны теплоносителя так и со стороны рабочего тела, технологичность, освоенность промышленностью. Все эти показатели должны гарантировано обеспечить ресурс работы ПГ не менее 200000 ч (30 лет).

Выбор конструкционных материалов для ПГ произведен с учетом рекомендаций ЦНИИКМ “Прометей”. Для основных элементов ПГ: теплообменные трубы, трубные доски, корпуса, камеры натриевые, крышки - выбран материал - сталь 07Х12НМФБ, которая имеет более высокие прочностные характеристики по сравнению со сталями 05Х12Н2М и 10Х2М, во всем интервале рабочих температур до 550ºС; не склонна к коррозионному растрескиванию и межкристаллитной коррозии в водных растворах хлоридов и имеет скорость коррозии в пароводяной среде, в том числе в зоне ухудшенного теплообмена, в 10 раз меньшую, чем скорость коррозии стали 10Х2М; не подвержена коррозионному растрескиванию в натрии со щелочью и в водном растворе.

ФГУП ЦНИИКМ “Прометей” разработана программа работ по обоснованию применения стали 07Х12НМФБ, в качестве конструкционного материала ПГ на ресурс 2×105 часов.

3.5.2.4 Применение для теплообменных труб коррозионностойких материалов позволяет увеличить время саморазвития течи, выбрать относительный шаг равным 2 и увеличить скорости теплоносителя в межтрубном пространстве (≈ 3 м/с по сравнению с 1 м/с в испарителе ПГН‑200М), способствуют уменьшению скорости повреждения соседних труб при возникновении течи воды в натрий в дефектной трубе.

Относительно небольшое время транспорта продуктов взаимодействия от места течи до датчиков контроля водорода и кислорода в натрии создает предпосылки для разработки высокоэффективной САЗ и, соответственно, способствуют обеспечению безопасной эксплуатации ПГ.

Реализация перечисленных выше решений позволяет разработать ПГ, удовлетворяющий требованиям по безопасности, имеющий приемлемые массогабаритные характеристики и обеспечивающий надежную работу на протяжении заданного срока службы.

Учитывая, что пароводяные камеры ПГ выполняются с приварными крышками, для обеспечения доступа к поверхности трубной доски выполняется вырезка участков трубопроводов питательной воды - перегретого пара или срезка крышки специального люка. Через образовавшиеся отверстия обеспечивается доступ к поверхности трубной доски (для уточнения места разгерметизации и глушения дефектной теплообменной трубы).

Для обеспечения доступа к поверхности трубных досок, швам приварки теплообменных труб к трубным доскам и дросселям прижимные решетки выполняются разборными. Для обеспечения доступа к теплообменной трубе прижимную решетку необходимо разобрать, а затем извлечь ее и внутрикорпусные устройства из камеры ПГ.

3.5.2.5 Отечественная промышленность в состоянии изготовить ПГ, учитывая отсутствие принципиальных технологических трудностей. Тем не менее, потребуется существенная технологическая отработка по отдельным элементам ПГ.

Изготовление крупных поковок (для трубных досок, крышек) из примененных материалов в настоящее время технологически осваивается, и при соответствующем финансировании они могут быть поставлены отечественной промышленностью.

В настоящее время отечественной промышленностью освоено изготовление длинномерных теплообменных труб до 18 м длиной. Изготовление труб требуемой длины до 23-25 м потребует дополнительных затрат на освоение соответствующей технологии.

Технология заделки теплообменных труб в трубные доски полностью освоена при изготовлении ПГ для РУ БН-600. Некоторые технологические работы потребуются только по причине применения в рассмотренных ПГ иных материалов, чем в ПГ РУ БН-600, и больших толщин трубных досок.

Что касается основных конструкционных материалов, то необходимо отметить, что опыта их применения нет. Для стали 07Х12НМФБ необходимо будет провести исследовательские работы по подтверждению гарантированных характеристик прочности, в том числе длительных, и ресурсные испытания на многотрубных моделях. Потребуется также корректировка технических условий на имеющиеся материалы и полуфабрикаты в связи с введением требуемого сортамента материалов.

Значительный объем работ должен быть предусмотрен по отработке технологии сварки материалов между собой с учетом особенностей конструкции элементов ПГ.