Министерство образования и науки Российской Федерации

Ростовский Государственный Строительный Университет

Кафедра тэао Курсовая работа

По дисциплине: «Теория и детали машин»

на тему: «Привод ленточного конвейере»

Выполнил:

Студент гр. ПБ-313

Чаленко И.В

Зачётная книжка №12759

Проверил:

Доц., к.т.н.Дзюба В.А.

Ростов -на - Дону

2012 г.

Содержание

1.Задание по курсовому проекту «Детали машин»

2.Общие сведения о ленточных конвейерах и их проектировании

3.Выбор схемы трассы и расположение основного оборудования

4.Методы расчета ленточных конвейеров

5.Выбор скорости и ширины ленты

6. Расчёты

7.Список литературы

1.Задание по курсовому проекту «Детали машин»

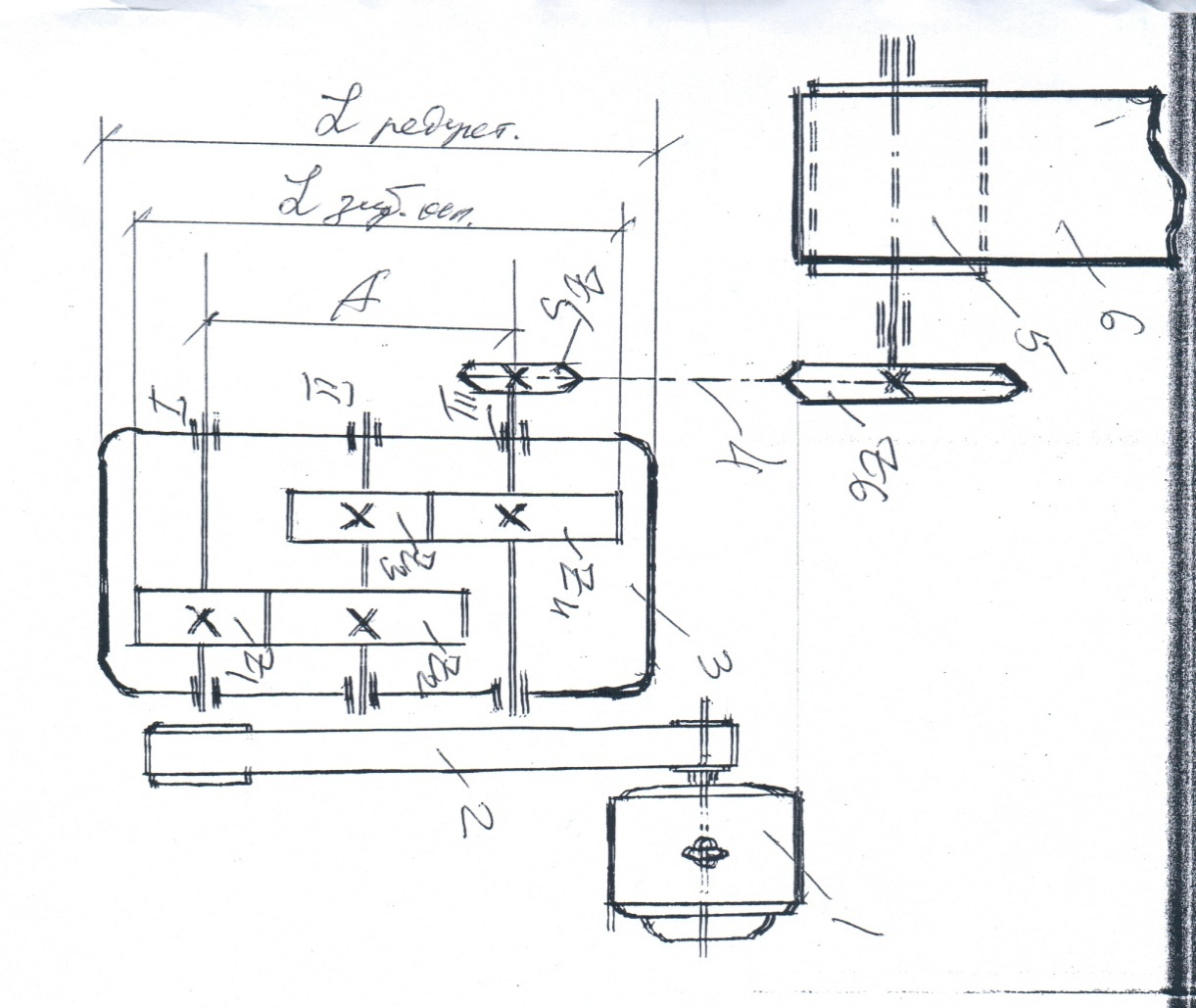

Кинематическая схема:

Исходные данные:

Окружное усилие на барабане Р = 600 кг;

Окружная скорость барабана конвейера V = 0,55 м/с;

КПД всех звеньев ленточного конвейера η:

для ременной передачи η1 = 0,95

для одной пары зубчатых колес η2 = 0,96

для сцепной передачи η3 = 0,91

для подшипников качения η4 = 0,99

для подшипников скольжения η5 = 0,98

Определить:

Номинальную рабочую мощность привода конвейера;

Общее КПД;

Требуемую мощность электродвигателя;

2.Ленточный конвейер.Общие сведения

Ленточные конвейеры - наиболее производительный вид непрерывного транспорта, используемый для транспортирования сыпучих и штучных грузов с различной производительностью и скоростью движения конвейерной ленты. Расстояние транспортирования ленточными конвейерами достигает нескольких километров, а их трасса может иметь различную схему, что позволяет приспосабливать конвейеры к условиям производства и местности.

Условия эксплуатации ленточных конвейеров отличаются большим разнообразием: от жаркого климата до работы на открытом воздухе при минусовых температурах.

Ленточный конвейер условно можно разбить на три основные части: головную, среднюю и хвостовую. В качестве несущего (транспортирующего) и тягового органа применяются резинотканевые ленты с гладкой поверхностью. Верхняя ветвь ленты, в большинстве случаев, имеет желобчатость за счет применения желобчатых роликоопор. Загрузка верхней ветви ленты производится загрузочным устройством (или несколькими устройствами), расположенным в хвостовой части конвейера. Разгрузка конвейера чаще всего производится через приводной (головной) барабан. В ряде случаев необходима промежуточная разгрузка конвейера в средней его части, тогда применяется барабанная разгрузочная тележка или плужковый сбрасыватель.

В движение конвейерная лента приводится фрикционным приводом. Привод конвейера состоит из приводного барабана и приводного механизма, соединенных между собой тихоходной муфтой. Приводной механизм состоит из двигателя, редуктора и соединяющих их муфты, которые устанавливаются на своей раме.Конвейерная лента располагается на роликоопорах: верхняя ветвь ленты на верхних (желобчатых или прямых), нижняя ветвь на нижних прямых.

Обеспечение фрикционной связи приводного барабана с лентой осуществляется путем натяжения ленты натяжным устройством. Натяжные устройства могут быть винтовые, тележечные и вертикальные. Кроме того, на ленточном конвейере имеются средства автоматизации его работы: центрирующие роликоопоры, устройства против схода и пореза ленты и др.

Приводной барабан и натяжное устройство устанавливаются на свои опоры, а роликоопоры на секции, которые сами устанавливаются на стойки средней части. В ряде случаев, целесообразно нижнюю ветвь ленты поддерживать прямыми верхними роликоопорами, которые устанавливаются на стойках с кронштейном.

Стационарные ленточные конвейеры общего назначения должны проектироваться для каждого конкретного условия применения. При проектировании конвейера определяется схема его трассы, исходные данные (производительность, скорость ленты, характеристика транспортируемого груза) и другие условия эксплуатации данного конвейера. По исходным данным производится тяговый расчет (приближенным или уточненным методом), на основании результатов которого производится заполнение опросного листа. Разработка и поставка опорных металлоконструкций возможна по отдельному соглашению заказчика с заводом.

Представление тягового расчета заказчиком заводу-изготовителю при заказе конвейера, как обоснование принятых типоразмеров оборудования, обязательно.