- •Балансировочная система для приспособлений зажима инструмента, шлифовальных дисков и роторов.

- •Введение

- •Безопасность при эксплуатации

- •Оборудование

- •Запуск и управление Включение измерительно-балансировочной машины

- •Установка адаптера для оправки

- •Снятие адаптера

- •Вставка и зажим оправки

- •Методы балансировки

- •Управление через интегрированный дисплей Проведение измерений

- •Выбор инструмента из списка текущее меню

- •Обработка данных инструмента

- •Метод компенсации

- •Параметры для винтов f5

- •Измерение дисбаланса

- •Компенсация дисбаланса

- •Контрольное измерение

- •Балансировка в двух сечениях

- •Методы измерения

- •Управление с программным обеспечением td4

- •Включение системы балансировки с программным обеспечением td4

- •Общие указания по программному обслуживанию

- •Функциональные клавиши

- •Обработка данных инструмента

- •Измерение дисбаланса

- •Печать протокола измерений (опция)

Управление с программным обеспечением td4

Программное обеспечение по балансировке TD 4 можно эксплуатировать с

Интегрированным мини-ПК или – или в зависимости от типа машин – с внешним ПК.

При эксплуатации с внешним ПК станок и ПК должны быть соединены сетевым кабелем с

перекрещенными портами. Балансировочная машина должна быть оснащена опцией „ПК-

коммуникация“ (уже содержится в версиях „Comfort“ и „Comfort Plus“!). На ПК должно быть инсталлировано балансировочное ПО TD 4. После инсталляции на рабочем столе ПК находи

Включение системы балансировки с программным обеспечением td4

• Включить машину на главном переключателе (1).

• При необходимости включить ПК и запустить ПО „Balancing Software TDC 4.0“.

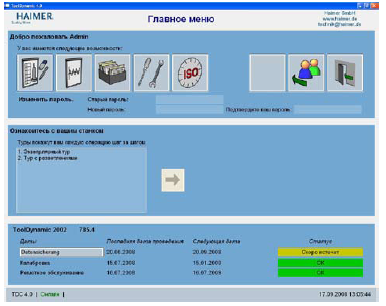

Система и управление машины запускаются, это длится примерно 20 секунд. После этого

п оявляется

следующее меню.

оявляется

следующее меню.

На экране появится

Если на дисплее вместо рисунок 1 появится рисунок 3, создать соединение клавишей F6

На ПК появляется главное меню

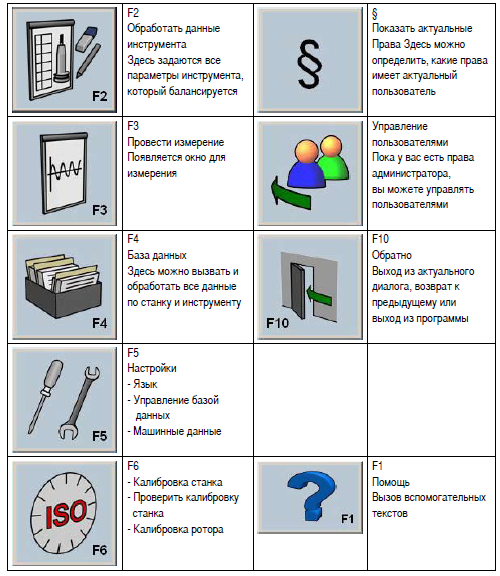

Общие указания по программному обслуживанию

Графический интерфейс построен так, что функции сами поясняют себя с помощью

пиктограмм. Обслуживание возможно и через сенсорный экран. Разумеется можно пользоваться и другими методами ввода данных. Вы можете наводить мышку на функциональные поля быть, переходить с поля на поле с помощью клавиш-табуляторов либо вызывать функции клавишами от F1 до F10.

Важное указание по вводу чисел:

При вводе данных вместо запятой вводить точку.

Функциональные клавиши

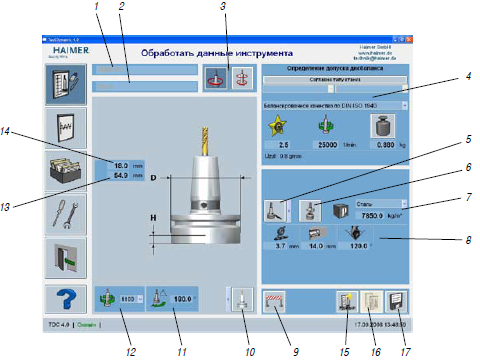

Обработка данных инструмента

Обзор

1. Обозначение инструмента 1 (напр. тип).

2. Обозначение инструмента _ (напр. Нр. заказа).

3. Метод балансировки. Выбор между 1 сечением (статически) и 2 сечениями

(динамически). В случаях использования длинных и несимметричных

инструментальных оправок требуется балансировка в 2 сечениях.

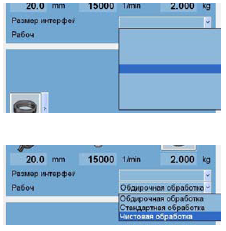

4. Определение допуска балансировки. Возможны разные методы.

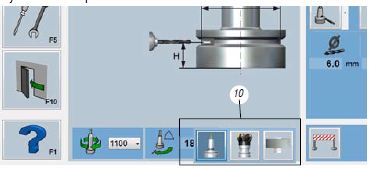

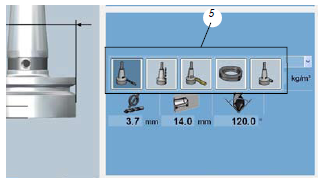

5. Метод балансировки. Выбор между сверлением, фрезерованием, балансировочными

кольцами или винтами

6. Стационарные точки. Активация, если компенсция проводится в определенных

местах, напр. при балансировке винтами (возможно также при сверлении /

фрезеровании).

7. Специфический вес (плотность) материала ротора. При выборе материала

автоматически заносится значение плотности. Ручной ввод плотности также

возможен.

8. Параметры выбранного метода балансировки. Поля отличаются по методу

9. Запрещенные области. Открывается диалоговое окно для ввода областей, которые

нельзя обрабатывать, напр. паз инструмента

10. Выбор типичного изображения инструмента.

Этот выбор никак не влияет на результат измерения или на балансировку

дисбаланса.

11. Угол индексирования. Стандарт: 180°.

Если интерфейс инструмента не позволяет, (напр. Sandvik Capto), необходимо указать

другой угол (опция).

12. Выбор числа оборотов при измерении. Рекомендация: 1100 min-1.

При использовании тяжелых инструментов или если появляется сообщение „

перегрузка “, число оборотов можно сократить.

13. Диаметр ротора на высоте сечения балансировки

14. Высота балансировочного сечения, измеренная от стола машины

15. Создать новый инструмент

С помощью этой функции создается совершенно новый инструмент.

16. Копировать данные инструмента. С помощью этой функции можно дублировать,

переработать имеющийся инструмент и сохранить его под новым именем.

17. Сохранить данные инструмента

Создать новый блок данных

Есть две возможности создать новый блок данных:

Полностью новый блок данных:

Открывается

новый, пустой блок данных.

Открывается

новый, пустой блок данных.

Все необходимые данные нужно внести заново.

Копировать имеющийся блок данных:

Т олько

что открытый блок данных копируется.

Вы можете провести все

олько

что открытый блок данных копируется.

Вы можете провести все

желаемые изменения. Обратите внимание на то, чтобы копировались и такие

данные, которые вам возможно не нужны, и которые позднее могут привести к

ошибкам

Указать наименование инструмента

Для наименования инструмента имеются два поля. Наименование может состоять из любых

значков. Каждая комбинация из обозначения I и обозначения II может иметься только один раз.

Выбор метода балансировки

Балансировка в одном сечении (статическая)

Балансировка в 2 сечениях (динамически)

Выбор типа инструмента

В раскладном меню показан ассортимент типов инструментов. Выберите изображение,

которое больше всего подходит к вашему ротору. Выбор служит только для отображения на экране и не влияет на результат балансировки.

- Инструментальные

оправки

- Фрезерные головки

- Роторы

Выбор метода балансировки, установка параметров

Через раскладное меню можно

выбрать следующие методы:

- Радиальное сверление

- Осевое сверление

- Фрезерование

- Балансировочные кольца

- Балансировочные винты

В зависимости от выбранного метода требуются различные данные

Радиальное сверление

H: Высота балансировочного сечения от машинного стола

D: Диаметр ротора на высоте балансировочного сечения

У казать

диаметр сверла

казать

диаметр сверла

Максимальная глубина сверления включая вершину сверла, измеренная от

внешнего диаметра. Глубина сверления не должна превышать середины ротора.

Рассчитываются максимум 3 отверстия. Если их недостаточно, то дисбаланс

слишком большой

Задать угол при вершине сверла, сплошное сверло: 180°

![]()

Выбрать материал ротора или задать специфический вес

Балансировка в стационарных точках

Если использование метода балансировки возможно только в определенных местах

(стационарные точки), их надо точно задать. Необходимы как минимум 3 точки, и они должныбыть равномерно распределены по окружности ротора.

При балансировке винтами функция стационарных точек автоматически подсвечивается.

При большинстве других методов балансировки компенсацию стационарных точек можно

Активировать

П римеh:

Радиальное сверление

римеh:

Радиальное сверление

А ктивировать

функцию „Стационарные точки“

ктивировать

функцию „Стационарные точки“

Число точек (мин. 3)

Позиция угла от любой точки

Число отверстий, которые расположены друг над другом в стационарной точке.

Если места хватает для нескольких отверстий, можно устранить больший

дисбаланс.

Все остальные данные зависят от выбранного метода балансировки

О севое

сверление

севое

сверление

Указать диаметр сверла

Максимальная глубина сверления, включая вершину сверла, измеренную от

поверхности. Рассчитываются максимум 3 отверстия. Если их недостаточно, то

дисбаланс слишком большой.

З![]() адать

угол при вершине сверла, сплошное сверло:

180°

адать

угол при вершине сверла, сплошное сверло:

180°

Выбрать материал ротора или указать специфический вес

Ф резерование,

поверхность фрезеруется поперек оси

инструмента

резерование,

поверхность фрезеруется поперек оси

инструмента

H :

Высота балансировочного сечения от

стола

:

Высота балансировочного сечения от

стола

D: Диаметр ротора на высоте балансировочного сечения

Указать ширину фрезеровочного паза

Макс. глубина фрезерования, измеренная от внешнего Ø.

Глубина фрезерования не должна превышать середины ротора

Выбрать материал ротора или указать специфический вес

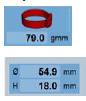

Б алансировочные

кольца

алансировочные

кольца

В этом методе на инструменте устанавливаются два груза с известным дисбалансом

(балансировочные кольца, пазовый сухарь) и поворачиваются в определенную угловую

позицию.

Дисбаланс грузов указан или может быть рассчитан с помощью измерения индексированием:

- Кольцо или груз закрепить на любой угловой позиции, первое измерение

- Кольцо или груз закрепить с поворотом на 180° (инструмент не поворачивать),

второе измерение

Р езультат:

Дисбаланс кольца или груза выводится

на экран.

езультат:

Дисбаланс кольца или груза выводится

на экран.

Введите рассчитанное или известное значение дисбаланса.

H: Высота балансировочного сечения от машинного стола до середины балансировочных колец

D: Диаметр ротора на высоте балансировочного сечения

В инты

инты

При данном методе балансировочные винты завинчиваются в резьбовые отверстия на роторе с известным весом. Разумеется, винты можно ввинчивать только в тех местах, где есть резьбовые отверстия. Поэтому речь идет о „Компенсации в стационарных точках“.

Должно быть как минимум 3 резьбовых отверстия (стационарные точки). Отверстия должны быть равномерно распределены по объему ротора.

H: Высота балансировочного сечения от машинного стола до середины

резьбовых отверстий

D: Диаметр ротора на высоте резьбовых отверстий, за вычетом 2 x высота

резьбы + длина самого длинного винта

Ввести стационарные точки: Кол-во стационарных точек (мин. 3)

Угловая позиция любой стационарной точки

Вариант 1: набор винтов с разным весом

М асса

самого тяжелого винта

асса

самого тяжелого винта

ход завинчивания = 0; Винты ввинчиваются до упора.

Удалить все винты из отверстий

Вариант 2: Винты с одним весом, регулировка глубины ввинчивания

Ввести массу винта

Ввести максимальный ход завинчивания винта

Вкрутите в каждое отверстие один винт заподлицо с внешним диаметром ротора

Внимание! Винты нужно зафиксировать против непреднамеренной регулировки

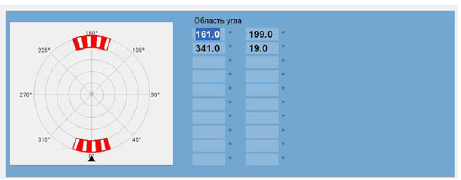

Запретные зоны

Зоны ротора, в которых метод балансировки не может быть использован, называются

запретными зонами.

Такими зонами могут быть надпись или паз.

О![]() ткрыть

окно „Запретные зоны“.

ткрыть

окно „Запретные зоны“.

Открыть окно „Запретные зоны“.

Можно задать до 10 зон.

Введите начальный и конечный углы соответствующей зоны

Ч![]() ерез

лазерную маркировку можно задать

запретные зоны. Для этого вручную нужно

определить начало и конец зоны вручную

и занести клавишей ввода в таблицу.

Круговая диаграмма показывает запрещенные

зоны графически

ерез

лазерную маркировку можно задать

запретные зоны. Для этого вручную нужно

определить начало и конец зоны вручную

и занести клавишей ввода в таблицу.

Круговая диаграмма показывает запрещенные

зоны графически

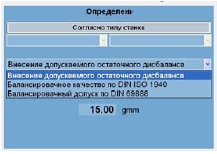

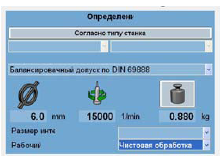

Определение допуска балансировки

Допуск балансировки можно настроить и вычислить по-разному

- Качество балансировки по DIN ISO 1940

- нагрузка на подшипник по DIN 69888

- Ручной ввод допустимого остаточного дисбаланса

- по типу станка

Качество балансировки по DIN ISO 1940

Задать качество балансировки G (ранее: Q)

рабочее число оборотов ротора (напр. число оборотов шпинделя на

фрезерном станке)

вес ротора (напр. инструментальная оправка с инструментом)

Рассчитывается допустимый остаточный дисбаланс Uzul, который может

оставаться после балансировки

Нагрузка на подшипник по DIN 69888

В стандарте DIN 69888 определены предельные значения специально для инструментов на

обрабатывающих центрах. Значения основываются на данных о том, насколько сильной может быть нагрузка на подшипники вследствие сил дисбаланса.

Внимание! Допуск дисбаланса по DIN 69888 может привести к очень высокому остаточному дисбалансу и должен применяться только опытными пользователями.

В вести

самый большой диаметр ротора Это правило

действует для всего ротора.

вести

самый большой диаметр ротора Это правило

действует для всего ротора.

Если это обрабатывающий инструмент, то необходимо учитывать и зажимной

Патрон Рабочее число оборотов инструмента во фрезерном станке

Вес оправки с инструментом

В ыбрать

размер интерфейса:

ыбрать

размер интерфейса:

Предельные значения рассчитаны в первую

очередь для шпинделей HSK. При других

интерфейсах можно выбрать соответствующий

размер HSK.

Выбрать тип обработки

Р учной

ввод допустимого остаточного дисбаланса

учной

ввод допустимого остаточного дисбаланса

Ввести допустимый остаточный дисбаланс Uzul в

виде числового значения в gmm

По типу станка

К аждому

станку можно соотнести определенный

метод ввода допуска. (см.раздел «Управление

данными производителя»). После выбора

станка нужно заполнить соответствующие

поля, как описано выше.

аждому

станку можно соотнести определенный

метод ввода допуска. (см.раздел «Управление

данными производителя»). После выбора

станка нужно заполнить соответствующие

поля, как описано выше.

Угол индексирования (опция)

При измерении методом индексирования проводятся 2 типа измерений. Между измерениями ротор разжимается, перекручивается против шпинделя и снова закрепляется. Как правило, угол, на который поворачивается ротор, составляет 180°. На некоторых роторах этот угол поворота невозможен, напр. с оправками с интерфейсом Coromant Capto. В таких случаях нужно задать угол поворота (напр. 120 °). Ротор при повороте нужно поворачивать против часовой стрелки (против направления вращения шпинделя).

Задать угол индексирования

Число оборотов при измерении

Число оборотов при измерении – это число оборотов, с которым вращается шпиндель

балансировочной машины. Оно не зависит от числа оборотов ротора, который балансируется. Измерение тем точнее, чем выше число оборотов. Как правило, необходимо использовать максимальное число оборотов. В случае тяжелых роторов, которым необходимо длительное время ускорения, или деталей, которые имеют большой дисбаланс, можно снизить число оборотов.

Выбрать число оборотов при измерении

Сохранение данных

Сохранить измененные данные