- •Балансировочная система для приспособлений зажима инструмента, шлифовальных дисков и роторов.

- •Введение

- •Безопасность при эксплуатации

- •Оборудование

- •Запуск и управление Включение измерительно-балансировочной машины

- •Установка адаптера для оправки

- •Снятие адаптера

- •Вставка и зажим оправки

- •Методы балансировки

- •Управление через интегрированный дисплей Проведение измерений

- •Выбор инструмента из списка текущее меню

- •Обработка данных инструмента

- •Метод компенсации

- •Параметры для винтов f5

- •Измерение дисбаланса

- •Компенсация дисбаланса

- •Контрольное измерение

- •Балансировка в двух сечениях

- •Методы измерения

- •Управление с программным обеспечением td4

- •Включение системы балансировки с программным обеспечением td4

- •Общие указания по программному обслуживанию

- •Функциональные клавиши

- •Обработка данных инструмента

- •Измерение дисбаланса

- •Печать протокола измерений (опция)

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ИРКУТСКИЙ ГОСУДАРСТВЕНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

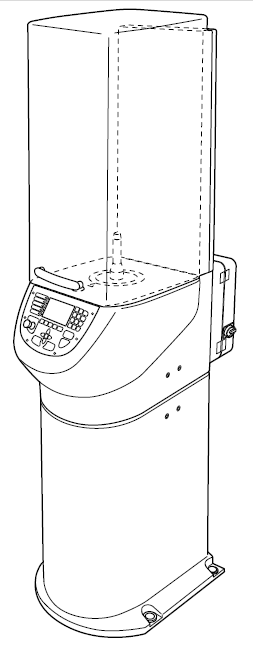

TOOL DYNAMIC

Балансировочная система для приспособлений зажима инструмента, шлифовальных дисков и роторов.

TD 2009 Economic • TD 2009 Economic Plus

TD 2009 Comfort • TD 2009 Comfort Plus

TD 800

Издательство Национального Исследовательского Иркутского Государственного Технического Университета

2011

Введение 3

Безопасность при эксплуатации 7

Оборудование 8

Запуск и управление 9

Включение измерительно-балансировочной машины 9

Установка адаптера для оправки 9

Снятие адаптера 10

Вставка и зажим оправки 11

Методы балансировки 11

Управление через интегрированный дисплей 12

Проведение измерений 12

Выбор инструмента из списка текущее меню 12

Обработка данных инструмента 13

Метод компенсации 14

Параметры для винтов F5 15

Измерение дисбаланса 16

Компенсация дисбаланса 17

Контрольное измерение 19

Балансировка в двух сечениях 20

Методы измерения 22

Управление с программным обеспечением TD4 24

Включение системы балансировки с программным обеспечением TD4 24

Общие указания по программному обслуживанию 25

Функциональные клавиши 26

Обработка данных инструмента 26

Измерение дисбаланса 36

Печать протокола измерений (опция) 49

Введение

Современные фрезерные станки работают на высоких скоростях. Дисбаланс вызывает центробежные силы. Чтобы устранить дисбаланс необходимо балансировочное оборудование.

Причины дисбаланса

- Несимметричная конструкция ротора (например, паз в оправке инструмента по DIN

69871 или затяжной винт в оправках Weldon)

- Несимметричное распределение массы из-за радиального биения, например,

концентричность внешнего диаметра инструмента к конусу.

- несоосность при монтаже ротора из нескольких деталей, например, фрезеровочный

шпиндель и оправка инструмента, оправка инструмента и инструмент.

- радиальное биение ротора, например, расположение шпинделя

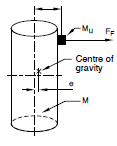

Статический дисбаланс

Центр тяжести ротора расположен за пределами оси вращения.

- можно измерить при остановленном роторе, например, с помощью балансировочного

приспособления со шкалой для шлифовальных кругов

- при вращении вызывает центробежную силу вертикально по отношению к оси

вращения

- можно устранить путем балансировки в 1 плоскости. Положение балансировочной

плоскости любое. Как правило, после статичной балансировки может остаться

моментный дисбаланс.

M U

=

Величина дисбаланса (в граммах)

U

=

Величина дисбаланса (в граммах)

r = смещение массы дисбаланса относительно оси вращения (в мм)

M = масса ротора (в кг)

e = смещение центра тяжести относительно оси вращения (в μm)

FF = центробежная сила

величина статического дисбаланса: U = MU • r = M • e

единица измерения дисбаланса: [U] = g • mm = kg • μm

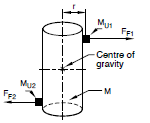

Моментный дисбаланс

Центр тяжести расположен на оси вращения

- измеряется только при вращающемся роторе

- при вращении вызывает опрокидывающий момент

- центробежные силы обеих масс дисбаланса компенсируют друг друга

- можно устранить только через балансировку

в 2 плоскостях

можно устранить только через балансировку

в 2 плоскостях

MU1, MU2 = массы дисбаланса (в гр)

r = смещение масс дисбаланса относительно оси

вращения (в мм)

M = масса ротора (в кг)

FF1, FF2 = центробежные силы

MU1 = MU2

FF1 = FF2

Динамический дисбаланс

Комбинация статического и моментного дисбаланса

– обычный случай для технических роторов.

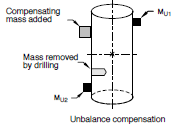

Что такое балансировка?

При балансировке снова компенсируется несимметричное распределение массы ротора.

Э то

можно сделать через:

то

можно сделать через:

- установку груза.

- удаление массы, например, через высверливание

- смещение груза, например, балансировочные кольца,

Винты

Балансировка в одном сечении (статическая)

Компенсация статической доли дисбаланса

- Центр тяжести ротора устанавливается обратно на ось вращения (эксцентриситет е = 0)

- Моментная доля динамического дисбаланса сохраняется.

Балансировка в двух сечениях (динамическая)

Полная компенсация дисбаланса (статический и моментный дисбаланс)

- Положение балансировочных сечений может быть принципиально любым (лучше

всего выбирать большой интервал)

И змерение

дисбаланса

змерение

дисбаланса

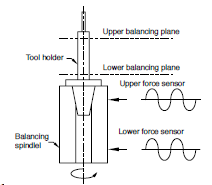

Принцип измерения

- Инструментальную оправку вставить в

балансировочный шпиндель и привести во

вращение

- Возникающие центробежные силы измеряются

датчиками усилия

- Измерение центробежных сил происходит в двух

различных сечениях на подвеске балансировочного

шпинделя. Поскольку направление движения действия

центробежных сил вращается вместе со шпинделем, в

результате получается синусоидальный силовой сигнал. Нужно установить как

величину сигнала, так и угловое положение по отношению к шпинделю

- Исходя из силовых сигналов, рассчитать дисбалансы по отношению к

балансировочным сечениям. Если меняется положение балансировочных сечений,

меняются также и расчетные дисбалансы

- По расчетному дисбалансу определить балансировку.

Балансировка оправки инструмента

Качество балансировки G

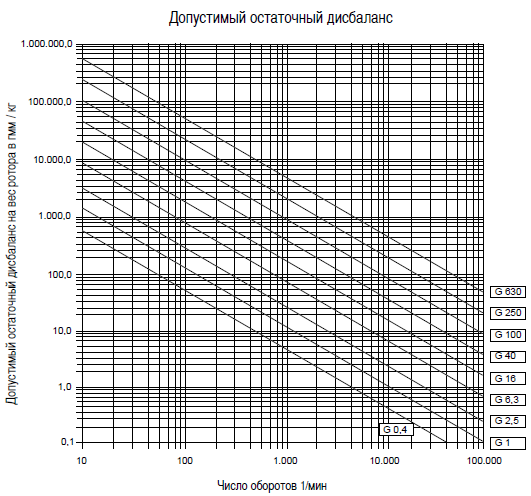

В формате DIN ISO 1940-1 (ранее директива VDI 2060) установлены основополагающие

принципы измерения дисбаланса и балансировки. Точность балансировки указывается с

помощью величины качества балансировки G (ранее: Q). Качество балансировки всегда действует только для конкретного рабочего числа оборотов ротора. Из качества балансировки, рабочего числа оборотов и веса ротора вычисляется допустимый остаточный дисбаланс.

![]() Uper

=

допустимый остаточный дисбаланс ротора

в гмм

Uper

=

допустимый остаточный дисбаланс ротора

в гмм

G = качество балансировки

M = вес ротора в кг

n = рабочее число оборотов ротора в мин-1

9549 = постоянный коэффициент, который получается путем пересчета единиц измерения

Пример

- Фреза зажимается в цанговый патрон

- Общий вес составляет 0,8 кг

- Фреза должна быть введена в действие с числом оборотов 15.000 мин-1

- Производитель шпинделя требует качество балансировки G= 2,5.

- Допустимый остаточный дисбаланс Uzul = 1,3 гмм

Допустимый остаточный дисбаланс можно считать с данной диаграммы.

Ось Х: рабочее число оборотов

Ось Y: остаточный дисбаланс по отношению к весу ротора

Достигаемая точность

В верхнем примере допустимый остаточный дисбаланс составляет 1,3 гмм. Для большей наглядности этого значения рекомендуется перевести дисбаланс в эксцентриситет.

Таким образом, центр тяжести оправки может быть смещен от оси вращения максимум на

1,6 μm. При балансировке за ось вращения принимается ось крутого конуса или оправка HSK. Однако во фрезерном станке инструмент вращается вокруг оси шпинделя.

Даже шпиндели, не бывшие в употреблении, обнаруживают радиальное биение до 5 μm (это соответствует эксцентриситету е = 2,5 μm).

Другой пример

Качество балансировки G = 1

Рабочее число оборотов n = 40.000 1/мин

Вес инструмента M = 0.8 кг

Uper = 0.2 гмм

eper = 0.3 μm

Данный допустимый эксцентриситет на практике получить невозможно!

Одна лишь точность повторения при смене инструмента в хороших шпинделях составляет 1-2 μm.

Малейшие загрязнения значительно ухудшают результат.

Общий дисбаланс фрезерного станка складывается из многих компонентов:

- дисбаланс шпинделя как отдельной детали

- дисбаланс вследствие радиального биения шпинделя (ось симметрии неравна оси

вращения)

- радиальное биение навесных деталей шпинделя (ротационная муфта для подачи

СОЖ, система зажима)

- боковой перекос системы зажимных приспособлений при зажиме (набор листов

рессоры, тяга)

- радиальное биение и перекос оправки инструмента в шпинделе

- дисбаланс оправки инструмента как отдельной детали

- радиальное биение стяжного болта (сдвиг)

- радиальное биение инструмента

- дисбаланс навесных деталей оправки инструмента (например, натяжная гайка)

Вывод

Допустимый остаточный дисбаланс менее чем 1 гмм на практике невозможен!