- •Курсовая работа

- •Введение

- •1 Оценка технологичности отливки

- •2 Выбор сплава для проектируемой отливки

- •3 Разработка чертежа отливки

- •4 Проектирование пресс-формы

- •5 Проектирование литниково-питающей системы

- •6 Выбор температуры формы перед заливкой

- •7 Продолжительность охлаждения отливки

- •8 Выбор формовочных материалов и модельной композиции

- •9 Выбор автоматических линий, комплексов, оборудования для всех звеньев технологического процесса лвм

- •9.1.7 Механизация взвешивания и транспортирования шихты к плавильным печам

- •Список использованных источников

9.1.7 Механизация взвешивания и транспортирования шихты к плавильным печам

В цехах литья по выплавляемым моделям в качестве шихты обычно используют отходы кузнечно-штамповочных цехов (высечку, клещевину), отходы собственного производства (литники, брак отливок), а также ферросплавы и свежий металл.

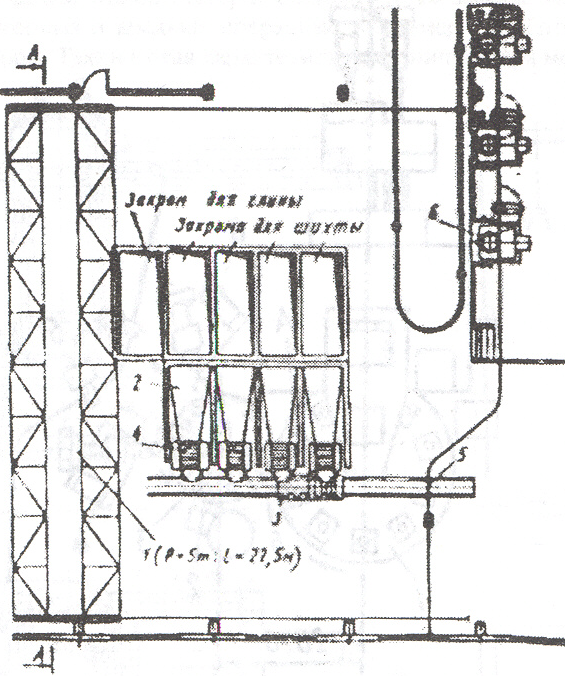

На рисунке 10 приведен план расположения оборудования для Гипротракторосельхозмаша.

На складе шихты имеется кран 1 с магнитной шайбой для разгрузки металла и раздачи его по бункерам 2. Для каждой составляющей шихты предусмотрен свой бункер. Вдоль фронта бункеров по рельсам передвигается весовая тележка 3, на платформу которой ставят бадью. Рабочий подъезжает на весовой тележке к нужному бункеру, включает питатель 4 и шихта поступает в бадью. Набрав нужное количество, рабочий отключает питатель и переезжает к другому бункеру для взвешивания следующего компонента. После набора всей порции шихты бадья подвозится на позицию 5, где цепляется за электроталь, развозящую шихту по плавильным печам 6.

Рисунок 10 – План расположения оборудования для взвешивания и транспортировки шихты

9.1.8 Автоматизация с помощью промышленных манипуляторов

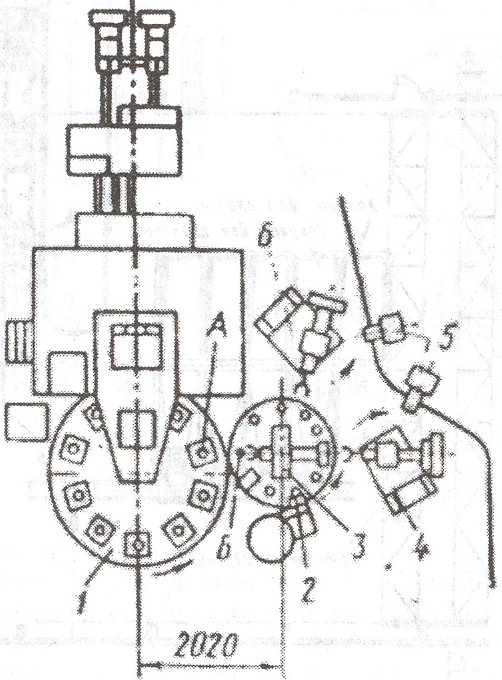

На рисунке 11 показан план расположения механизмов автоматической линии для изготовления модельных блоков конструкции НИИТ Автопрома и ВНИИ Литмаша.

На линии изготовляются звенья моделей из пенополистирола и собираются в блоки. Линия состоит из 10-позиционного термопластавтомата 1 для изготовления звеньев моделей, автомата сборки блоков моделей 2 с встроенным манипулятором 3 и двух отдельно стоящих манипуляторов 4 и 6 с программным управлением. Манипулятор 3 забирает изготовленное звено моделей из открытой пресс-формы на позиции А термопластавтомата и надевает его на стояк, расположенный на позиции Б автомата сборки. Манипулятор 4 перевешивает собранные модельные блоки с автомата сборки на толкающий конвейер, а манипулятор снимает с толкающего конвейера стояки и устанавливает их на поворотный стол автомата сборки. Подвески толкающего конвейера фиксируются против манипуляторов остановами 5.

Рисунок 11 – План расположения механизмов автоматической линии для изготовления модельных блоков

9.1.9 Механизация управленческого труда

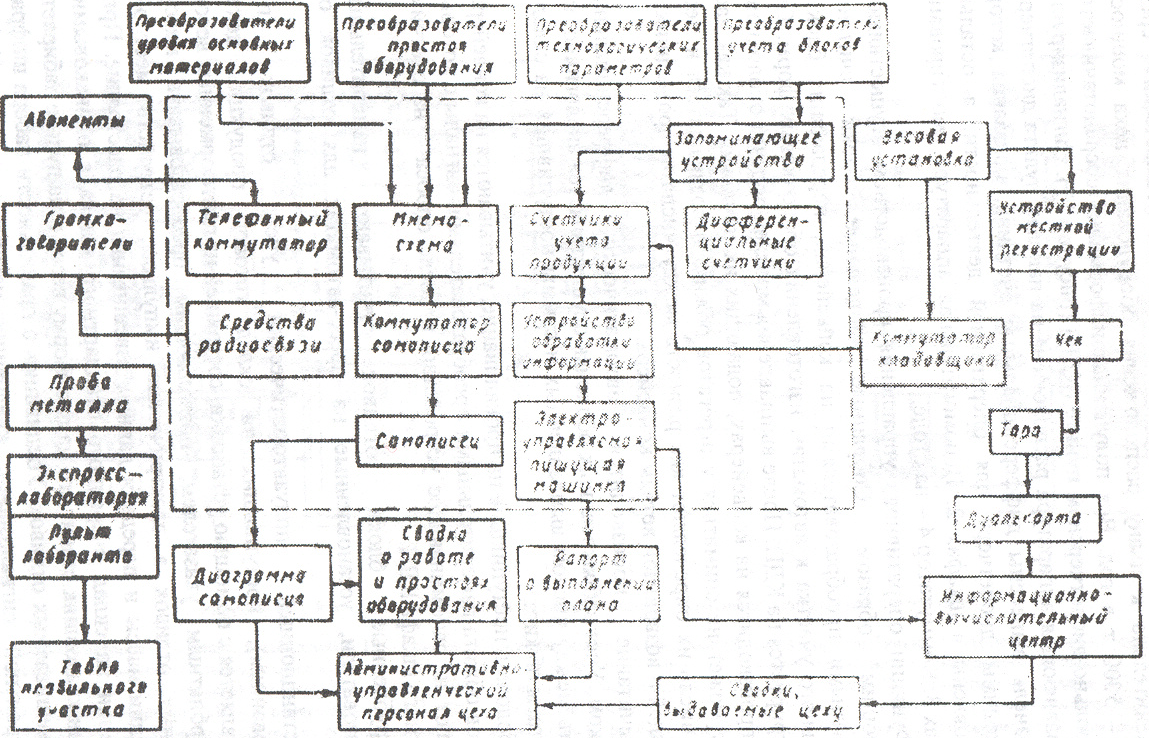

В условиях комплексной автоматизации производственных процессов большое знамение приобретает механизация и автоматизация работ, связанных с учетом и оперативным управлением производством. На рисунке 12 приведена принципиальная схема оперативного управления крупным цехом, разработанная НИИТ Автопромом.

Рисунок 12 – Принципиальная схема оперативного управления цехом литья по выплавляемым моделям (технические средства контрольно-диспетчерского пункта выделены рамкой)

Список использованных источников

1.Производство точных отливок специальным способом литья по выплавляемым моделям: Метод. указ./ Сост.: А.Е. Чичкова: ГОУ ВПО ‘СибГИУ’.- Новокузнецк, 2003.-34 с.

2.Литье по выполняемым моделям. Под общ. ред. Я.И. Шклейника и В.А. Озерова.- М.: Машиностроение, 1984.- 407 с.

3. Цветное литьё: Справочник/ Н. М. Галандин, Д. Ф. Чернега, Д. Ф. Иванчук и др.; Под общ. Ред. Н. М. Галандина. – М.: Машиностроение, 1989. – 529 с.

4. Производство отливок из сплавов цветных металлов. Курдюмов А. В..: Учебник для вузов. М. Металлургия, 1986, 416 с.

5. ГОСТ 26645 – 85 Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку