- •Курсовая работа

- •Введение

- •1 Оценка технологичности отливки

- •2 Выбор сплава для проектируемой отливки

- •3 Разработка чертежа отливки

- •4 Проектирование пресс-формы

- •5 Проектирование литниково-питающей системы

- •6 Выбор температуры формы перед заливкой

- •7 Продолжительность охлаждения отливки

- •8 Выбор формовочных материалов и модельной композиции

- •9 Выбор автоматических линий, комплексов, оборудования для всех звеньев технологического процесса лвм

- •9.1.7 Механизация взвешивания и транспортирования шихты к плавильным печам

- •Список использованных источников

9 Выбор автоматических линий, комплексов, оборудования для всех звеньев технологического процесса лвм

9.1 Комплексная механизация и автоматизация процесса ЛВМ

Современный процесс изготовления отливок по выплавляемым моделям состоит в следующем. В пресс-формах изготовляют модели деталей и литниковой системы, для чего обычно используют легкоплавкие воскообразные материалы, составы на основе смол и пластмасс, сплавы солей. Модели соединяют в блок, после чего на них слоями наносят суспензию из связующего раствора и пылевидного огнеупорного материала. Слои суспензии для их упрочнения и лучшей взаимной связи обсыпают песком, а затем сушат. Из полученной многослойной неразъемной оболочковой формы удаляют выплавлением, растворением или выжиганием модельный состав либо сначала заформовывают блок моделей с образованной на его поверхности огнеупорной оболочкой в отверждаемый формовочный состав, а после этого удаляют модели. Освобожденные от модельного состава оболочки отдельно (без опок) или в заформованном виде прокаливают и заливают металлом.

9.1.1 Комплексная механизированная и комплексная автоматическая линии изготовления моделей

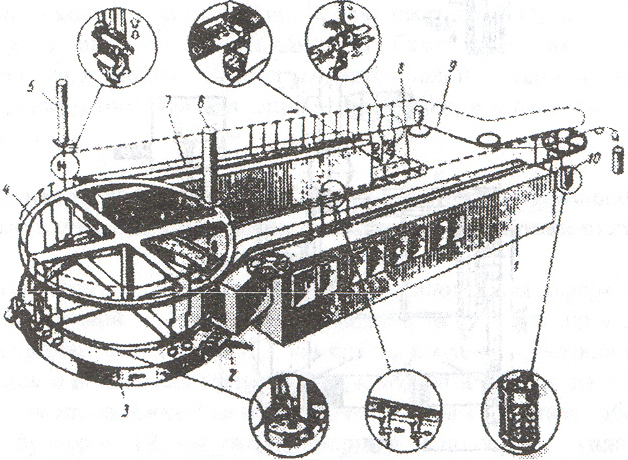

Для отливки «Штуцер» массового производства назначаем комплексную автоматизированную линию мод. 652-653.

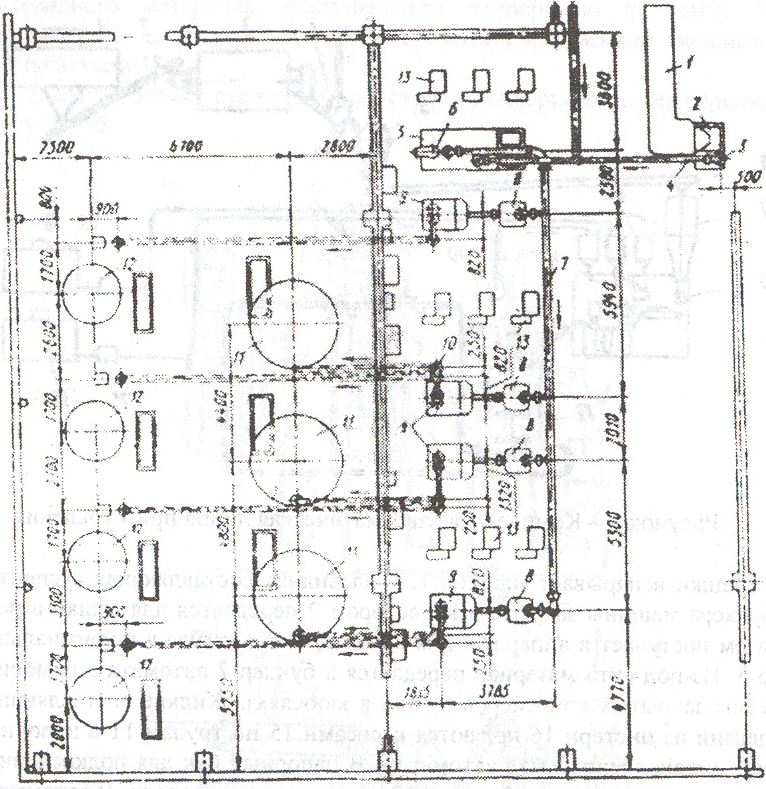

На рисунке 3 приведен один из вариантов плана расположения типового серийного оборудования с взаимно увязанной производительностью, скомпонованного в две линии: комплексную механизированную (мод. 652-654) и комплексную автоматизированную (мод. 652-653). Первая линия предназначена для изготовления моделей серийных отливок, вторая - моделей отливок массового производства.

Из ванны выплавления моделей 1 возврат модельного состава вместе с горячей водой стекает по лотку в разделитель 2. Если модели из оболочек выплавляют не в воде, а в модельном составе, то разделитель может быть изъят из системы. В разделителе модельный состав отделяется от воды, которая после очистки сливается в канализацию, а модельный состав скапливается в баке, откуда насосом 3 по трубопроводу 4 перекачивается в плавильный агрегат 5. Сюда же подают и свежие модельные материалы. В плавильном агрегате расплавленный модельный состав отстаивается, дополнительно очищается от воды и посторонних включений. Далее насосом 6 он подается по трубопроводу 7 в емкостные баки 8, откуда направляется в пастоприготовительные агрегаты 9. В них модельный состав приобретает пастообразную консистенцию благодаря охлаждению до температуры частичной кристаллизации и замешиванию воздуха.

Пастообразный модельный состав по трубам 10 подают под давлением к автоматам 11 и карусельным установкам 12 изготовления моделей. Температуру обогревательных устройств во всех звеньях линий поддерживают насосно-нагревательные станции 13. На поворотных столах автоматов 11 установлено по десять пресс-форм. Заполнение рабочей полости пресс-форм модельным составом, выдержка для затвердевания модели, раскрытие пресс-форм, выталкивание звена моделей, очистка литникового отверстия и обдув рабочей полости выполняются автоматически по заданному циклу.

На карусельных установках 12 механизированы заполнение полости пресс-форм, раскрытие их и выталкивание моделей. Выем звена моделей, очистку литникового отверстия, обдув и смазывание рабочей полости пресс-формы выполняют вручную.

Рассмотренные линии рекомендованы для изготовления моделей из легкоплавких составов.

Рисунок 3 – Вариант плана расположения типового серийного оборудования

9.1.2 Комплексная автоматическая линия приготовления суспензии

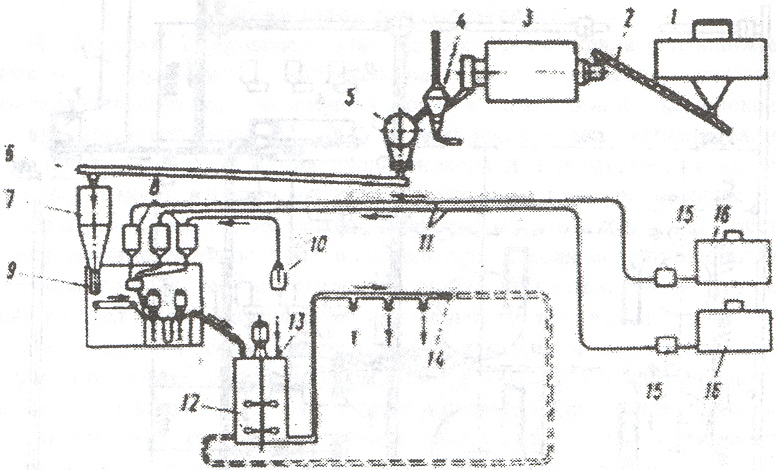

Применение этой линии позволяет решить задачу автоматизации тяжелых и вредных для здоровья операций приготовления суспензии и подачи ее к местам потребления (рисунок 4). Линия разработана на Горьковском автозаводе, в ней использованы автомат приготовления суспензии (мод. 662), машина для разрезки мешков с пылевидным огнеупорным материалом и печь для его прокаливания конструкции Гипротракторосельхозмаша.

Мешки вспарывает машина 1. Пылевидная составляющая суспензии из бункера машины закрытым конвейером 2 передается для сушки в печь 3, затем поступает в аппарат 4 для охлаждения, а оттуда в полигональное сито 5. Из-под сита материал передается в бункер 7 автомата с помощью системы закрытых конвейеров б (или в кюбелях). Жидкие составляющие суспензии из цистерн 16 подаются насосами 15 по трубам 11 в напорные баки 8, установленные над автоматом. В напорный бак для подкисленной воды кислота подается из бутылки 10, а вода из водопровода. В автомате 9 исходные составляющие суспензии непрерывно смешиваются, и готовая суспензия стекает в бак 12. К местам потребления она подается под действием сжатого воздуха (патрубок 13) по резиновым шлангам 14.

Рисунок 4 – Комплексная автоматическая линия приготовления суспензии

9.1.3 Автоматическая линия изготовления оболочек

На линии выполняются операции по формированию оболочек на блоках моделей и выплавлению последних. Автоматы изготовления оболочки 2 (мод. 6А67), камера сушки 1 (мод. 6А82) и ванна выплавления моделей 3 (мод. 672) объединены в единую линию (мод. 6Б60) конвейером, который помимо транспортных функций благодаря конструкции подвески выполняет и рабочие операции: подъем, опускание и вращение подвесок с блоками (рисунок 5).

Рисунок 5 – Автоматическая линия изготовления оболочек

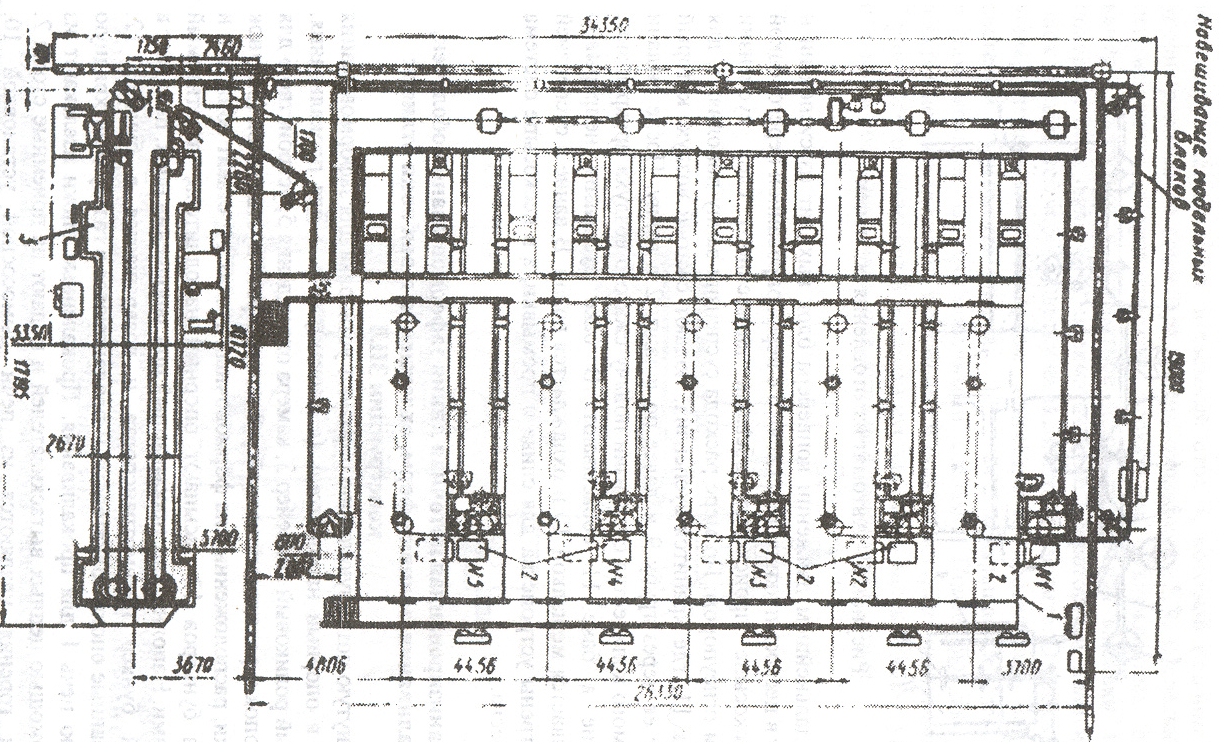

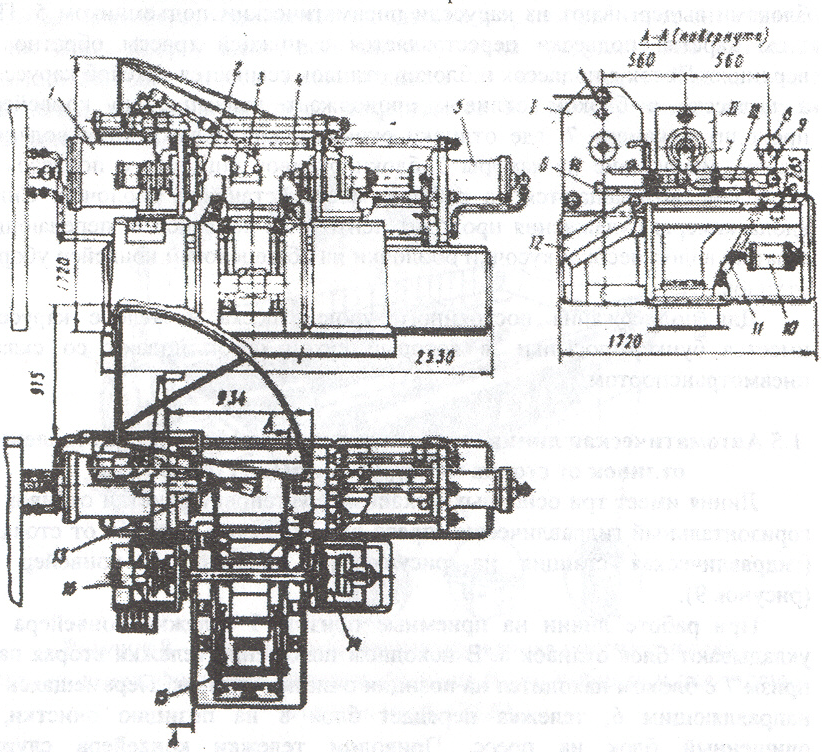

9.1.4 Механизированная поточная линия заформовывания оболочек, прокаливания, заливки форм, охлаждения и выбивки отливок конструкции ЗИЛ

Замкнутую поточную линию образуют установка для заформовывания оболочек в опорный наполнитель (в опоках), печь 1 для прокаливания, заливочный роликовый конвейер 3, камера охлаждения 5, устройство 6 для выбивки опок и роликовый конвейер 8 для возврата пустых опок (рисунок 10). В опоки, расположенные на формовочных столах 11, ставят оболочки и сверху из бункеров 12 насыпают опорный наполнитель, уплотняемый вибраторами. Наполнитель, просыпанный при заполнении опок, попадает в приемный бункер пневмотранспорта и возвращается в бункера 12. Заформованные опоки толкателями 9 продвигаются в газовую двухрядную проходную печь 1 для прокаливания. Прокаленные опоки извлекают из печи с помощью цепных вытаскивателей и подают на приемные столы 2. Продукты горения удаляются из печи дымососной установкой 10. Приемные столы 2 опускают и ставят опоки на приводной рольганг 3, на котором формы заливают расплавом. После заливки опоки по роликовому конвейеру поступают на подъемный стол 4, который поднимает их до уровня роликового конвейера камеры охлаждения 5. В последнюю опоки перемещаются гидравлическим толкателем. Охлажденные опоки из камеры поступают в поворотное устройство 6 для выбивки. Во время поворота опок включают пневматические вибраторы, и наполнитель из опок высыпается через решетку на эксцентриковое сито. Отсев ссыпается в ящик, стоящий на роликовом конвейере, а просеянный наполнитель системой пневмотранспорта 13, 14 возвращается в бункера, расположенные над формовочными столами. После выбивки машина возвращается в исходное положение, и опока поступает на приемный стол 7 роликового конвейера 8 возврата пустых опок. Здесь отливки удаляются из опок, а последние вновь подаются на формовочные столы.

Рисунок 6 - Механизированная поточная линия заформовывания оболочек, прокаливания, заливки форм, охлаждения и выбивки отливок конструкции ЗИЛ

Комплексная механизированная поточная линия прокаливания, формовки, заливки оболочек форм, выбивки и охлаждения отливок (мод. 675А) представлена на рисунке 7. Эта линия рассчитана на прокаливание оболочек без опорного материала. Она состоит из печи прокаливания 1, заливочной карусели 3 и камеры охлаждения 7, объединенных конвейером 9.

Рисунок 7 - Комплексная механизированная поточная линия прокаливания, формовки, заливки оболочек форм, выбивки и охлаждения отливок (мод. 675А)

9.1.5 Автоматическая линия очистки отливок от оболочки и отделения отливок от стояка конструкции НИИТ Автопром

Линия имеет три основных механизма: установку очистки отливок II, горизонтальный гидравлический пресс для отделения отливок от стояка I (гидравлическая станция на рисунке не показана) и конвейер III (рисунок 8).

При работе линии на приемные призмы 9 тележки конвейера 15 укладывают блок отливок 8. В исходном положении тележки вторая пара призм 7 с блоком находится на позиции очистки отливок. Перемещаясь по направляющим 6, тележка передает блок 8 на позицию очистки, а очищенный блок на пресс. Приводом тележки конвейера служит пневмоцилиндр 10, действующий через кулисный механизм П. При подходе к крайним положениям тележка приподнимается благодаря форме направляющих 6, а при обратном ходе начинает свое движение с опускания. Этим обеспечивается беспрепятственный выход призм из зацепления с зажатыми на рабочих позициях блоками при отходе тележки конвейера.

Механизм очистки состоит из цилиндра зажима блоков 16 и вибрационного устройства 14, смонтированных на общей станине. При подходе тележки конвейера блок отливок, поданный на очистку, зажимается между упорами отбойного молотка и зажимного цилиндра за счет срабатывания пневматических цилиндров. Затем тележка отходит, включается отбойный молоток и начинается очистка отливок от оболочки. Во избежание жестких ударов отбойный молоток подпружинен. Отскочившие кусочки оболочки падают вниз и через проем станины ссыпаются на ленту конвейера уборки отходов. Длительность очистки регулируют с помощью реле времени. После окончания очистки упоры раздвигаются, и блок отливок спадает на призмы 7.

Рисунок 8 – Автоматическая линия очистки отливок от оболочки и отделения отливок от стояка

При следующем ходе тележки очищенный блок подается на гидравлический пресс. На рабочей позиции пресса блок зажимается между упором 2 рабочего цилиндра 1, упирающегося в воронку, и штоком 4 подпорного цилиндра 5, упирающегося в металлоприемник. После отхода конвейера под действием рабочего цилиндра стояк проталкивается через фильеру. Ход пресса может быть пульсирующим. Рабочие кромки фильеры скалывают питатели и отливки падают на наклонный стол 12 (рисунок 8) пресса и далее в тару либо на ленту конвейера. Обрубленный стояк выталкивается из фильеры штоком подпорного цилиндра.

Обрубленный стояк убирается из рабочей зоны пресса манипулятором 13 с захватом 3 и сбрасывается им в тару или на конвейер. На освободившуюся позицию пресса подается для обрубки следующий блок отливок.

Работа механизма очистки и пресса идет одновременно, синхронность и блокировки обеспечиваются системой автоматики. Линию обслуживает один рабочий, который укладывает блоки отливок на приемные призмы конвейера и следит за работой механизмов.

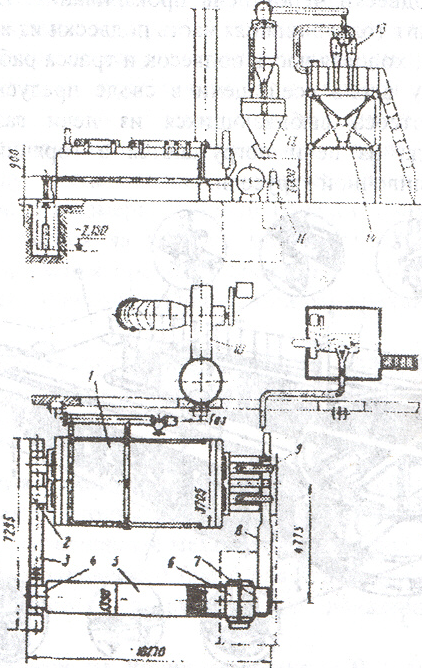

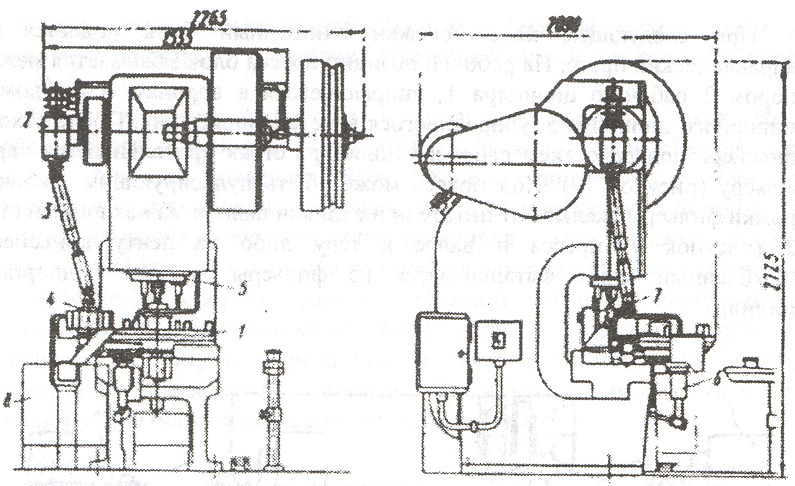

9.1.6 Полуавтоматическая установка для обрубки питателей конструкции НИИТ Автопрома

Установка создана на базе пресса мод. К2130А и оснащена поворотным столом 1, на котором установлены (рисунок 9) шесть приспособлений.

В каждое из них на позициях загрузки вручную укладывают отливки. Две позиции загрузки расположены на выступающей из-под пресса стороне поворотного стола. Стол поворачивается при каждом ходе пресса на 60° и по очереди подает приспособления с отливками на позицию обрубки - под нож, укрепленный на верхней плите 5. При рабочем ходе ползуна пресса отливки сначала прижимаются к приспособлениям механизмом прижима 7, а затем нож срубает выступающий питатель. Отрубленные питатели проваливаются через окно под стол пресса в тару для отходов. Привод поворотного стола осуществляется от вала пресса через верхний редуктор 2, карданный вал 3 и нижний редуктор 4. Обрубленные отливки выталкиваются из приспособлений механизмом 6. Отливка падает на лоток и затем соскальзывает в тару 8, установленную сбоку пресса. Производительность установки до 2100 отливок в час.

Рисунок 9 – Полуавтоматическая установка для обрубки питателей