- •Курсовая работа

- •Введение

- •1 Оценка технологичности отливки

- •2 Выбор сплава для проектируемой отливки

- •3 Разработка чертежа отливки

- •4 Проектирование пресс-формы

- •5 Проектирование литниково-питающей системы

- •6 Выбор температуры формы перед заливкой

- •7 Продолжительность охлаждения отливки

- •8 Выбор формовочных материалов и модельной композиции

- •9 Выбор автоматических линий, комплексов, оборудования для всех звеньев технологического процесса лвм

- •9.1.7 Механизация взвешивания и транспортирования шихты к плавильным печам

- •Список использованных источников

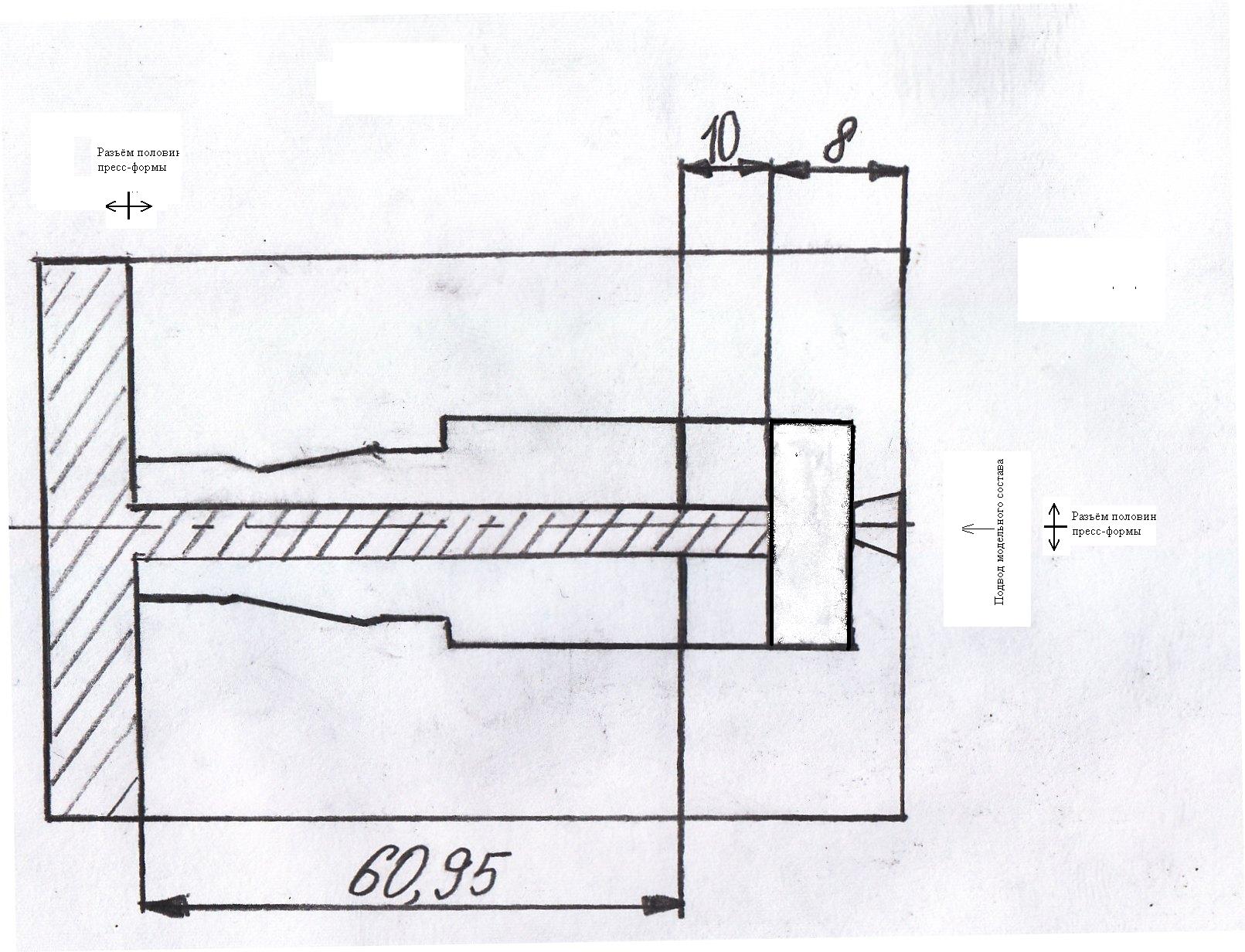

4 Проектирование пресс-формы

Пресс-форму проектируют на основании чертежа отливки, если проектируют многогнездную пресс-форму, то следует учитывать максимальное размещение моделей в одном звене (блоке моделей). Конструкция блока моделей должна обеспечить его прочность, надежное питание отливок, удобство отделения последних от стояка. На конструкцию блока моделей оказывает влияние способ прокаливания будущих оболочек: прокаливание незаформованного блока требует более разреженного расположения моделей для равномерного прогрева всех элементов блока. В противном случае из-за температурного перепада на оболочках появятся трещины.

Исполнительные размеры полости пресс-формы рассчитывают по следующим формулам:

для наружных (охватываемых) размеров отливки

![]()

- для внутренних (охватывающих) размеров отливки

![]()

где DH - номинальный размер формообразующей полости пресс-формы, мм;

DO – номинальный размер отливки, мм;

о – допуск на размер отливки, мм;

Уобщ – суммарная линейная усадка, %; Для сплава 13ФХА принимаем равной 2%.

Расчет номинальных размеров формообразующей полости пресс-формы приведён в таблице 1.

Шероховатость формообразующих поверхностей пресс-формы должна быть Rа = 0,63…0,32 мкм [1]. Для отливок поля допусков назначают в соответствии с ГОСТ 26645-85.

Таблица 1 – Расчет номинальных размеров формообразующей полости пресс-формы

Номинальный размер отливки DO, мм |

Допуск на размер отливки о, мм |

Номинальный размер формообразующей полости пресс-формы DH, мм |

26 60 15 10 9 22 5 |

0,44 0,5 0,44 0,36 0,32 0,44 0,3 |

26,3 60,95 15,08 10,02 9,02 22,22 5,25 |

Рисунок 2 - Эскиз пресс-формы

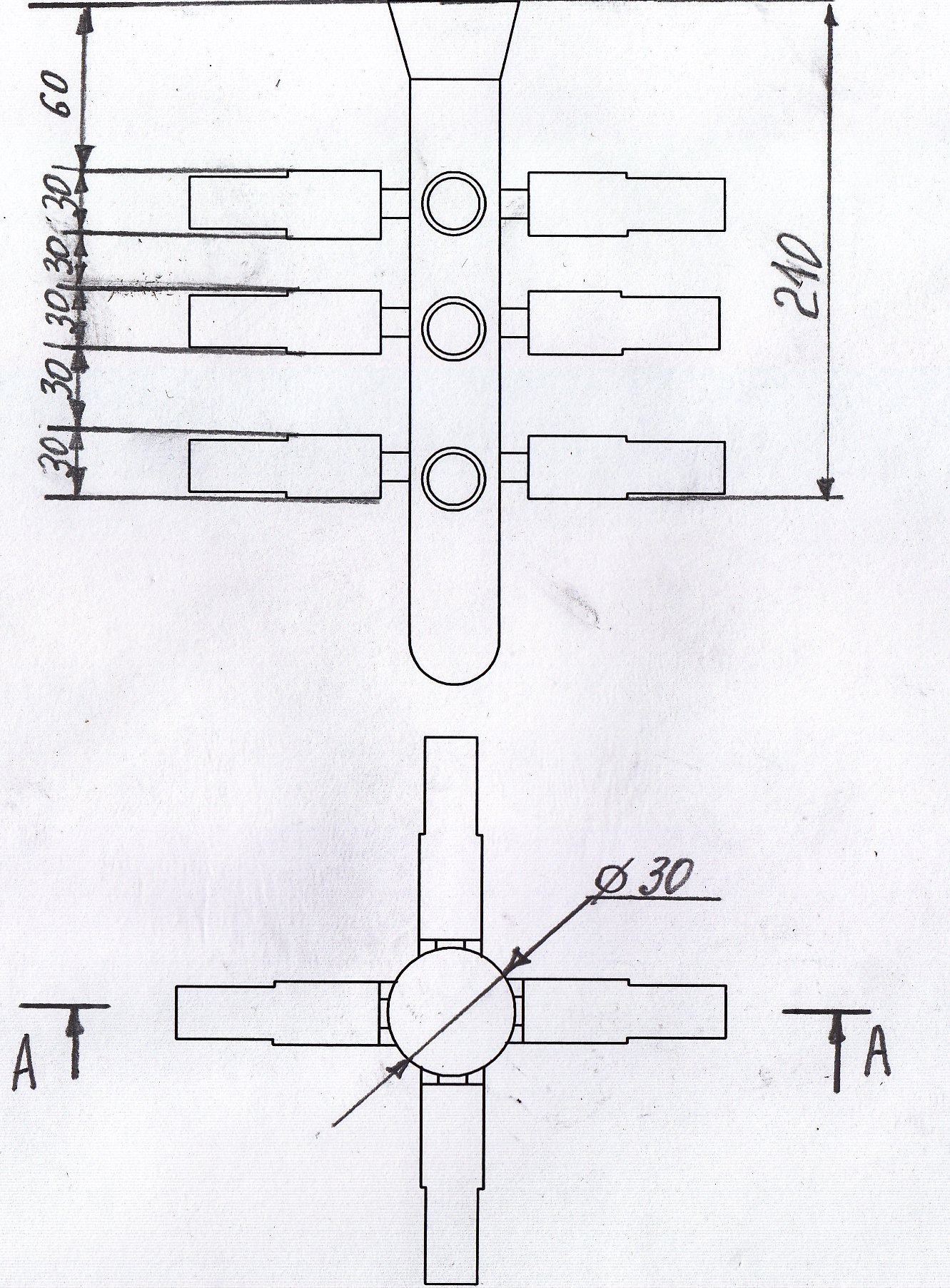

5 Проектирование литниково-питающей системы

Конкретная литая деталь представляет собой оригинальную конструкцию, что приводит к необходимости создания самостоятельной ЛПС для каждой отливки. Вместе с тем литые детали имеют много общего в размерах стенок, узлов, их сочетаний, благодаря чему открываются возможности для типизации конструкций ЛПС.

При выборе конструкции ЛПС стремятся соблюдать следующее:

обеспечивать принцип направленного затвердевания, т.е. последовательного затвердевания от наиболее тонких частей отливки через её массивные узлы к прибыли, которая должна затвердевать последней;

наиболее протяженные стенки и тонкие кромки ориентировать в форме вертикально, т.е. наиболее благоприятно для их спокойного и надежного заполнения;

применять модельные блоки с металлическими каркасами.

ЛПС при литье по выплавляемым моделям строят из известных традиционных элементов: литниковых воронок и стояков, зумпфов, литниковых ходов, прибылей и коллекторов.

ЛПС I типа применяют при изготовлении отливок массой до 1,5 кг. В этом случае стояк служит центральным элементом при сборке моделей и коллективной прибылью для питания отливок. Сборку такого блока моделей осуществляю с помощью пайки. Расплав подводится в массивные узлы отливок.

ЛПС II типа применяют для сложных тонкостенных отливок ответственного назначения средней и большой массы. Литниковая система представляет собой стояк в сочетании с местными (рассредоточенными) прибылями.

ЛПС III типа применяют при изготовлении отливок, имеющих тонкостенные лопасти и массивную центральную часть, питаемую прибылью. Заливка металла ведется через эту прибыль.

Расчеты размеров элементов ЛПС для отливок, изготовляемых в оболочковых формах по выплавляемым моделям, основана на соблюдении принципа последовательного затвердевания.

Для отливки «Вешалка» выбираем ЛПС I (рисунок 2).

Для ЛПС I типа наибольшее применение получил метод расчета по модулям охлаждения массивного узла отливки и её массы.

Модуль охлаждения сечения питателя (отношение площади сечения питателя к его периметру) определяют по формуле:

![]() ;

;

где Z- модуль охлаждения массивного узла отливки;

G - масса отливки, г;

lп - длина питателя, мм;

![]() -

модуль охлаждения сечения стояка

(отношение площади сечения

стояка к его периметру)

-

модуль охлаждения сечения стояка

(отношение площади сечения

стояка к его периметру)

или

![]() .

.

По заданной массе отливки необходимо определить Z и выбрать значение lп из условия сборки блоков моделей и отрезки отливок. В среднем при G < 0,5 кг длина питателя lп = 4...10 мм. Затем по таблице 1 [1], пользуясь известными G, Z, lп находят диаметр стояка Dcm и размер питателя.

В разностенных отливках с массивными частями модуль охлаждения Z можно рассчитывать только по размерам массивной части, примыкающей к питателю.

Качественные

отливки можно получить только при

условии

![]() ,

т. к. в этом случае обеспечивается

последовательное затвердевание от

наиболее тонких частей отливки через

её массивные узлы к прибыли

(для ЛПС I

типа - это стояк), которая затвердевает

последней, т.е. принцип

направленного затвердевания выполняется.

При этом расстояние

от верхнего уровня литниковой воронки

до верхнего уровня отливки

должно быть

не

менее 60 мм. Необходимо учитывать, что

нерационально

применять стояки, имеющие диаметры

меньше 20 мм и больше 65

мм. В первом случае создаются трудности

на технологической операции

отрезки отливок из-за недостаточной

прочности таких стояков. При использовании

стояков диаметром более 65 мм получаются

громоздкие и тяжелые

блоки моделей, что усложняет работу на

всех операциях технологического

процесса. Поэтому, если в результате

расчета получают стояк, диаметр

которого больше 65 мм, рационально

устанавливать прибыли.

,

т. к. в этом случае обеспечивается

последовательное затвердевание от

наиболее тонких частей отливки через

её массивные узлы к прибыли

(для ЛПС I

типа - это стояк), которая затвердевает

последней, т.е. принцип

направленного затвердевания выполняется.

При этом расстояние

от верхнего уровня литниковой воронки

до верхнего уровня отливки

должно быть

не

менее 60 мм. Необходимо учитывать, что

нерационально

применять стояки, имеющие диаметры

меньше 20 мм и больше 65

мм. В первом случае создаются трудности

на технологической операции

отрезки отливок из-за недостаточной

прочности таких стояков. При использовании

стояков диаметром более 65 мм получаются

громоздкие и тяжелые

блоки моделей, что усложняет работу на

всех операциях технологического

процесса. Поэтому, если в результате

расчета получают стояк, диаметр

которого больше 65 мм, рационально

устанавливать прибыли.

Принимаем длину питателя 8 мм и определяем Z (R – радиус термического узла):

![]() мм.

мм.

Для

G

= 40 г; Z

= 2,5 мм; lп

= 8 мм по таблице 1 [1] находим Dст

= 30 мм,

![]() =

3,75 мм.

=

3,75 мм.

![]() мм.

мм.

Выбираем сечение питателя в виде прямоугольника со сторонами 6 и 10 мм и нормализованный стояк Dст = 30 мм, Нст = 240 мм, = 5,7 мм.

Сравнивая модули охлаждения стояка, питателя и массивного узла отливки 5,7 > 3,75 > 2,5 убеждаемся, что питание отливки и принцип направленного затвердевания от отливки к литниковому стояку соблюдается, а следовательно спроектированная ЛПС гарантирует качество отливки.

А – А

Рисунок 2 – Литниково-питающая система ЛПС 1 для отливки «Штуцер»