- •1. Состав системы автоматического управления.

- •2. Классификация систем автоматического управления.

- •3. Принципы регулирования по отклонению и по возмущению.

- •4. Статические и динамические характеристики.

- •5. Оценка устойчивости по корням характеристического уравнения.

- •9. Показатели качества сау и способы их определения.

- •10. Законы регулирования.

- •5. Поплавковые уровнемеры

- •6. Гидростатические уровнемеры

- •7. Принцип действия ультразвуковых уровнемеров

- •8. Классификация средств измерения температуры

- •9. Манометрические термометры

- •10. Деформационные средства измерения температуры. Принцип действия дилатометрических средств.

- •11. Типы и номинальные статические характеристики термопар.

- •12. Типы и номинальные статические характеристики термометров сопротивления.

- •13. Классификация средств измерения расхода. Принцип работы расходомеров постоянного перепада давления.

- •14. Расходомеры переменного перепада давления, принцип действия, требования по установке.

- •15. Ультразвуковые расходомеры

- •16. Тахометрическиерасходомеры

- •17. Электромагнитные расходомеры

- •18. Изображение функциональных схем систем контроля и управление

- •19. Промышленные исполнительные устройства

18. Изображение функциональных схем систем контроля и управление

Функциональная схема автоматического контроля и управления предназначена для отображения основных технических решений, принимаемых при проектировании системы автоматизации технологических процессов. Она является одним из основных документов проекта и входит в его состав при разработке технической документации на всех стадиях проектирования

ФСА выполняются в соответствии с ГОСТ 21.404-85 «Условное обозначение приборов и средств автоматизации в схемах». ФСА:

- упрощенные;

- развернутые.

Условные обозначения:

1. Графические.

- приборы вне щита (пульта)

- приборы на щите (пульте)

- исполнительный механизм

2. Буквенные(латинский алфавит).

а) На первом месте – обозначение измеряемого (регулируемого) параметра:

Т – температура

Р– давление

F – расход

L – уровень

Q –качественные показатели (концентрация, солесодержание и т. п.)

M – влажность

R – радиоактивность

б) На второй позиции – функциональный признак (например, у измерительного прибора – он

показывающий или регистрирующий)

I – индикация (показывающий)

R – регистрация

C – регулирование

A – сигнализация

S – защита, блокировка

в) Цифры в нижней части – номер позиции для сертификации.

Показывающий (регистрирующий) прибор

1-1. TE – термометр сопротивления (ТСМ)

1-2. TY – нормирующий преобразователь (Ш-78)

1-3. TC – автоматический регулятор (РС-29)

1-4. HA – блок управления

1-5. H – задатчик (изменяет задание регулятору)

1-6. NS – усилитель

1-7. GI – указатель положения РО

1-8. – исполнительный механизм

H – если задатчиком управляют вручную (оператор

крутит ручку)

HA – в блоке управления тоже сто-то задается в

ручную (например, открывается/закрывается РО)

По месту – значит, что приборы находятся рядом с

объектом.

19. Промышленные исполнительные устройства

Исполнительным устройством (ИУ) называется устройство в системе управления, непосредственно реализующее управляющее воздействие со стороны регулятора на объект управления путем механического перемещения регулирующего органа (РО) объекта.

Большинство управляющих воздействий в нефтепереработке, нефтедобыче и нефтехимии реализуется путем изменения расходов веществ (например, сырья, топлива, кубового остатка колонны и т.д.).

III - АСУ ТП

Автоматизированная система управления технологическим процессом (АСУ ТП) — комплекс технических и программных средств, предназначенный для автоматизации управления технологическим оборудованием на промышленных предприятиях. Может иметь связь с более общей автоматизированной системой управления предприятием (АСУП).

Под АСУ ТП обычно понимается целостное решение, обеспечивающее автоматизацию основных операций технологического процесса на производстве в целом или каком-то его участке, выпускающем относительно завершённое изделие.

1. Структура АСУ ТП.

Характерной особенностью развития современной электронной промышленности является бурный рост, сопровождающийся столь же бурным снижением стоимости средств автоматизации, вычислительной техники, коммуникаций, устройств высокоточных измерений параметров.

Цифровые технологии быстро вытесняют аналоговые, преобладавшие в системах управления в недалеком прошлом. Это связано с тем, что возможности цифровых средств измерения и управления на порядок выше, чем у аналоговых. К числу их достоинств относятся:

1) более точное представление измеряемых величин;

2) большая помехозащищенность;

3) возможности построения вычислительных сетей;

4) большая гибкость и эффективность в управлении процессом и т.д.

Все эти возможности связаны с конкретными выгодами для пользователей:

1) ускорение работы операторов системы управления;

2) экономия финансовых ресурсов;

3) повышение качества и корректности решений, принимаемых операторами;

4) уменьшение потерь продукции и др.

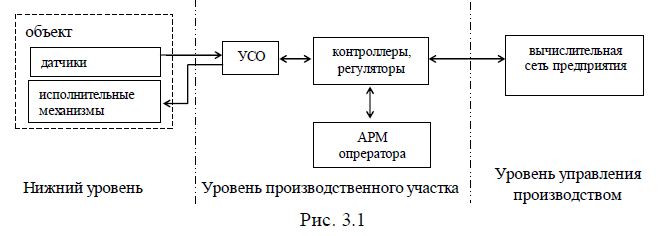

Любую автоматическую систему управления технологическим процессом (АСУ ТП) можно в конечном итоге разделить на 3 основных уровня иерархии:

Самым нижним уровнем является уровень датчиков и исполнительных механизмов, которые устанавливаются непосредственно на технологических объектах. Их деятельность заключается в получении параметров процесса, преобразовании их в соответствующий вид для дальнейшей передачи на более высокую ступень (функции датчиков), а также в приеме управляющих сигналов и в выполнении соответствующих действий (функции исполнительных механизмов).

Средний уровень - уровень производственного участка. Его функции:

- сбор информации, поступающей с нижнего уровня, ее обработка и хранение;

- выработка управляющих сигналов на основе анализа информации;

- передача информации о производственном участке на более высокий уровень.

Верхний уровень в системе автоматизации занимает т.н. уровень управления. На этом уровне осуществляется контроль за производством продукции. Этот процесс включает в себя сбор поступающих с производственных участков данных, их накопление, обработку и выдачу руководящих директив нижним ступеням. Атрибутом этого уровня является центр управления производством, который может состоять из трех взаимопроникающих частей:

1) операторской части,

2) системы подготовки отчетов,

3) системы анализа тенденций.

Операторская часть отвечает за связь между оператором и процессом на уровне управления. Она выдает информацию о процессе и позволяет в случае необходимости вмешательство ход автоматического управления. Обеспечивает диалог между системой и операторами.

Система подготовки отчетов выводит на экраны, принтеры, в архивы и т.д. информацию о технологических параметрах с указанием точного времени измерения, выдает данные о материальном и энергетическом балансе и др.

Система анализа тенденций дает оператору возможность наблюдения за технологическим параметрами и делать соответствующие выводы.

На верхнем уровне АСУ ТП размещены мощные компьютеры, выполняющие функции серверов баз данных и рабочих станций и обеспечивающие анализ и хранение всей поступившей информации за любой заданный интервал времени. а также визуализацию информации и взаимодействие с оператором. Основой программного обеспечения вырхнего уровня являются пакеты SCADA (Supervisory Control And Data Acquisition - системы управления и доступа к данным).

SCADA (аббр. от англ. supervisory control and data acquisition, диспетчерское управление и сбор данных) — программный пакет, предназначенный для разработки или обеспечения работы в реальном времени систем сбора, обработки, отображения и архивирования информации об объекте мониторинга или управления. SCADA может являться частью АСУ ТП, АСКУЭ, системы экологического мониторинга, научного эксперимента, автоматизации здания и т. д. SCADA-системы используются во всех отраслях хозяйства, где требуется обеспечивать операторский контроль за технологическими процессами в реальном времени. Данное программное обеспечение устанавливается на компьютеры и, для связи с объектом, использует драйверы ввода-вывода или OPC/DDE серверы. Программный код может быть как написан на языке программирования (например на C++), так и сгенерирован в среде проектирования.

Назначение промышленных микропроцессорных контроллеров.

Контроллер – специализированное ЭВМ, предназначенное для работы в режиме реального времени в составе локальных и автоматизированных систем.

Контроллер выполняет следующие функции:

Регулирование;

Сигнализация;

Сбор и первичная обработка информации;

Косвенные измерения;

Обмен информации с операторскими и диспетчерскими станциями.

Связь между контроллерами и верхним уровнем осуществляется с помощью OPC-сервера (Object Linking and Embeddingfor Process Control).

Контроллерыимеютслед. Отличительные особенности от универсальных микро-ЭВМ:

Гораздо меньший объем памяти и меньшее быстродействие;

Функционируют вблизи технологического оборудования, поэтому имеют защиту от пыли, влаги и пр.

Имеет модульную структуру (процессор+ модуль интерфейса + модуль ввода-вывода аналоговых и дискретных сигналов), что позволяет расширить функциональные возможности контроллера без дополнительных затрат;

Программируются с помощью специальных языков (по стандарту IEC-61131-3)

FBD-язык функциональных блоков;

LD-язык релейных диаграмм;

SP-язык структурированного текста;

IL-язык инструкций (язык низкого уровня);

SFC-язык функциональных последовательностей.